产品针脚成型加工生产线的制作方法

本技术涉及工件加工生产,特别涉及一种产品针脚成型加工生产线。

背景技术:

1、电子元件,特别是电子连接器上一般都设置有金属针脚。针脚装在绝缘基座上,组装方式一般为插装或注塑成型,插装是指将针脚插入到绝缘基座的预设孔中,注塑成型是指将针脚放入模具中直接注塑成型出与针脚无缝固接的绝缘基座。

2、相关技术中,通过注塑成型生产出具有针脚的绝缘基座之后,需要使用针脚裁切设备进行针脚的裁切加工,对于一些有特殊功能需求的电子元件,还需要在裁切加工之后,将额外的针脚插入到绝缘基座的预设孔中。现有的针脚安装设备功能单一,当产品需要同时用到插装或注塑成型的生产方式时,需要人工在加工的过程中进行干预,如通过人工的方式将针脚放在每个基座中,需要人工对针脚多余的部分摆放定位从而让机器进行裁剪,或需要人工产品进行定位以及翻转等,这种方式生产效率低,耗费大量的人力资源。

技术实现思路

1、本技术旨在至少解决现有技术中存在的技术问题之一。为此,本技术提出一种产品针脚成型加工生产线,能够提高含有针脚的产品的生产效率,减少人力资源的消耗,且提高产品的良品率。

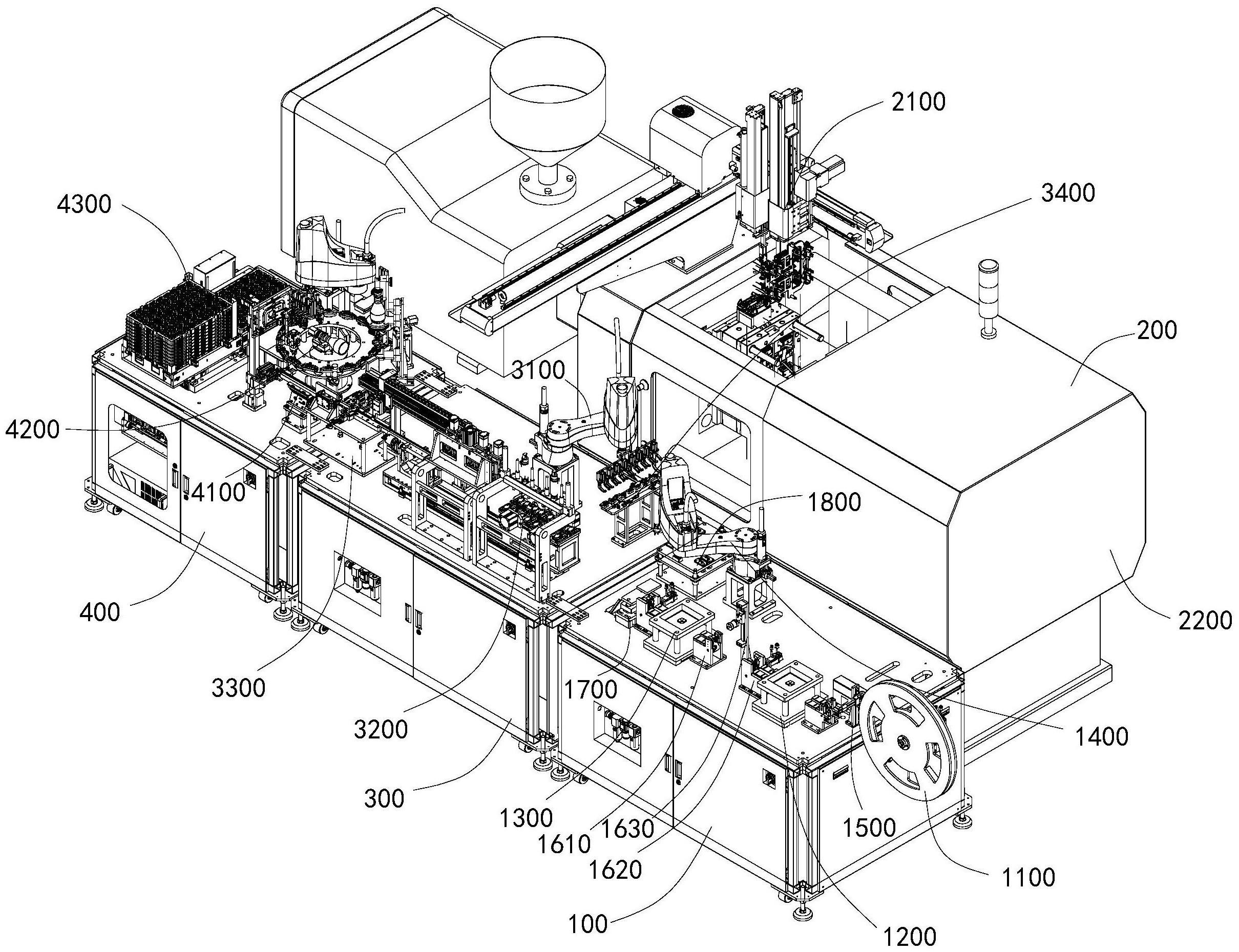

2、本技术提供了一种产品针脚成型加工生产线,包括:

3、折弯剪切设备,所述折弯剪切设备包括料卷放料模块、折弯模块、剪切模块和第一移料模块;所述料卷放料模块设置于第一传输路径的首端,用于放置料卷并进行放料;所述折弯模块设置于所述第一传输路径上且位于所述料卷放料模块的后侧,用于对料带上的针脚组件进行折弯;所述剪切模块设置于所述第一传输路径上且位于所述折弯模块的后侧,用于将料带上折弯后的针脚组件切下;

4、注塑成型设备,所述注塑成型设备包括第二移料模块和注塑机;所述第一移料模块用于将针脚组件移交至所述第二移料模块,以使所述第二移料模块将针脚组件运输至所述注塑机内进行加工,并形成含有基座的半成品;

5、裁切插装设备,所述裁切插装设备包括第三移料模块、裁切模块、二次插装模块;所述第三移料模块设置于第二传输路径上,用于将半成品运输至所述裁切模块;所述裁切模块设置于所述第二传输路径上且位于所述第三移料模块的后侧,用于将所述半成品上的针脚组件进行裁切,使得针脚组件形成若干个第一针脚;所述二次插装模块设置于所述第二传输路径上且位于所述裁切模块的后侧,用于为半成品安装第二针脚,并形成成品;

6、检测摆盘设备,所述检测摆盘设备包括第四移料模块、检测模块和摆盘模块;所述第四移料模块设置于第三传输路径的首端,用于将成品运输至所述检测模块上;所述检测模块设置于所述第三传输路径上,用于对成品进行尺寸检测;所述摆盘模块设置于所述第三传输路径的末端,用于根据成品的检测结果将成品进行分类摆盘。

7、根据本技术第一方面实施例的产品针脚成型加工生产线,至少具有如下有益效果:在生产含有针脚的产品过程中,先通过折弯剪切设备中的料卷放料模块实现上料,料带中包括间隔排布的针脚组件,针脚组件中包括若干个其中一端连接在一起的第一针脚,料带随着第一传输路径向折弯模块移动,通过折弯模块将针脚组件中的第一针脚进行90度折弯,使得成品中第一针脚垂直露出于基座的外侧,料带继续随着第一传输路径向剪切模块移动,剪切模块将料带切割成小段,每一小段包括一个针脚组件,最后通过第一移料模块将每个针脚组件移交至第二移料模块处,第二移料模块将针脚组件运输至注塑机内进行加工,与基座注塑形成半成品,裁切插装设备中第三移料模块将半成品运输至裁切模块,通过裁切模块将针脚组件的端部剪开,使得针脚组件转换形成若干个分开的第一针脚,完成产品针脚注塑成型的过程,随后半成品沿第二传输机构继续移动至二次插装模块,通过二次插装模块为半成品安装第二针脚,完成产品针脚插装的过程,并形成成品,检测摆盘通过第四移料模块将成品沿第三传输路径移动至检测模块上,通过检测模块对每个成品进行尺寸检测,再通过摆盘设备根据成品的检测结果将成品进行分类摆盘。通过本技术提供的产品针脚成型加工生产线,自动化完成产品针脚注塑成型以及插装的过程,并能够通过尺寸检测保证每个成品的良品率,能够提高含有针脚的产品的生产效率,减少人力资源的消耗,且提高产品的良品率。

8、根据本技术的一些实施例,所述折弯剪切设备还包括导向模块,所述导向模块设置所述第一传输路径上且位于所述料卷放料模块和所述折弯模块之间;所述导向模块包括支撑杆、导向组件和若干感应位置,所述导向组件可升降地设置于所述支撑杆上,所述导向组件设置有料带滚筒和感应片,所述料带滚筒与所述料卷放料模块的放料处对齐,所述感应片位于所述支撑杆的一侧,若干所述感应位置设置在所述支撑杆的一侧,所述感应位置用于感应所述感应片。

9、根据本技术的一些实施例,所述折弯剪切设备还包括两个进料滚轮模块、两个出料针轮模块和缓冲模块;

10、两个所述进料滚轮模块均设置于所述第一传输路径上且分别位于所述折弯模块、所述剪切模块的前侧;所述进料滚轮模块包括滚轮对、限位板对,所述第一传输路径穿过所述滚轮对的两个第一滚轮之间的间隙,所述限位板对设置在所述滚轮对的一侧,所述限位板对的两个限位板之间沿所述第一传输路径形成料带槽;

11、两个所述出料针轮模块均设置于所述第一传输路径上且分别位于所述折弯模块、所述剪切模块的后侧;所述出料针轮模块包括收料针轮、压轮、料带检测装置和第一驱动件,所述第一驱动件用于驱动所述收料针轮转动,所述压轮通过滑轨滑块结构可活动地设置在所述收料针轮上方,所述料带检测装置设置在所述收料针轮一侧,所述料带检测装置用于感应料带位置;

12、所述缓冲模块设置于所述第一传输路径上且位于相邻的所述进料滚轮模块和所述出料针轮模块之间;所述缓冲模块包括第二滚轮、第一滑块、第一滑轨、第一支撑架,所述第一滑轨竖直设置在所述第一支撑架上,所述第二滚轮通过所述第一滑块滑动设置在所述第一滑轨上,所述第一滑块和所述第一支撑架的顶部通过第一弹性件连接。

13、根据本技术的一些实施例,所述折弯剪切设备还包括回收模块和二次定位模块;

14、所述回收模块设置于所述第一传输路径上且位于所述剪切模块的后侧;所述回收模块包括第一切刀、废料料道、料带通道和第二驱动件,所述废料料道设置在所述料带通道的出口的下方,所述第一切刀设置在所述废料料道和所述料带通道之间,所述第二驱动件用于驱动所述第一切刀进行切料;

15、所述二次定位模块设置于所述第一传输路径上且位于所述第一移料模块的侧旁;在所述第二移料模块的一侧;所述二次定位模块包括治具板、定位板、第三驱动件,所述治具板设置有若干限位治具,每个所述限位治具设置有第一吸嘴,定位板可升降地设置在所述治具板的下方,所述定位板设置有若干定位针组,所述定位针组与所述限位治具一一对应设置,所述第三驱动件用于驱动所述定位板升降。

16、根据本技术的一些实施例,所述裁切模块包括滑移组件、按压组件、冲切组件和旋转组件,所述滑移组件设置于所述第二传输路径上,用于驱动所述冲切组件移动,所述按压组件和所述旋转组件均设置于所述滑移组件的上方,且所述按压组件位于所述旋转组件相对于所述第二传输路径的前侧;

17、所述冲切组件包括第一治具、第四驱动件、刀架、第二切刀和第二弹性件,所述第一治具位于所述刀架中部,所述第二切刀设置于所述刀架,所述第二弹性件的一端抵接所述第二切刀,另一端抵接所述刀架,所述第四驱动件与所述刀架传动连接;

18、所述按压组件包括第二支撑架、第五驱动件和压块,所述第五驱动件设置于所述第二支撑架,所述压块设置于所述第五驱动件的推杆端部,并能够沿竖直方向运动;

19、所述旋转组件包括第三支撑架、第六驱动件、第一连接件、第七驱动件和第一夹爪,所述第六驱动件设置于所述第三支撑架,所述第七驱动件通过所述第一连接件设置于所述第六驱动件,并能够被驱动沿竖直方向移动,所述第一夹爪设置于所述第七驱动件。

20、根据本技术的一些实施例,所述二次插装模块包括翻转滑移组件、插针供料组件和插针安装组件,所述翻转滑移组件和所述插针安装组件设置于所述第二传输路径上,且所述翻转滑移组件位于所述插针安装组件的前侧,所述翻转滑移组件设置于所述裁切模块的后侧,所述插针供料组件设置于所述插针安装组件的侧旁,用于为所述插针安装组件提供第二针脚;

21、所述翻转滑移组件包括第四支撑架、第八驱动件、t型架和真空条,所述第八驱动件设置于所述第四支撑架,所述t型架的支撑脚穿设于所述第八驱动件的转动杆,并垂直于所述转动杆,所述真空条设置于所述t型架垂直于所述支撑脚的部分,所述真空条设置有第一通孔;

22、所述插针安装组件包括第九驱动件、按压块、第十驱动件和上料块,所述按压块设置于所述第九驱动件的驱动端,所述上料块设置于所述第十驱动件的驱动端,所述上料块设置针孔,所述针孔用于供所述插针供料组件提供的第二针脚插入,所述上料块用于将第二针脚移动至半成品的位置处,所述按压块能够被驱动并挤压所述针孔内的第二针脚插入至半成品中,并形成成品。

23、根据本技术的一些实施例,所述裁切插装设备还包括整理模块,所述整理模块包括多个并排设置的第二治具、第五支撑架、第十一驱动件和第一感应器,所述第五支撑架设置有第二滑轨,所述第二治具滑动设置于所述第二滑轨,所述第十一驱动件设置于所述第五支撑架并能够驱动所述第二治具移动,所述第一感应器设置于所述第五支撑架并能够检测所述第二治具的位置。

24、根据本技术的一些实施例,所述第四移料模块包括上料翻转结构以及抓取部件,所述上料翻转结构包括第十二驱动件、第一定位块、第二定位块、第十三驱动件以及第二夹爪结构,所述第十二驱动件的驱动端与所述第一定位块连接,所述第十三驱动件的驱动端和第二定位块连接,所述第十二驱动件用于驱动所述第一定位块翻转,所述第十三驱动件用于驱动所述第二定位块向翻转后的第一定位块靠近并间隔预设距离以形成所述第三传输路径,所述第二夹爪结构的第二夹爪部位于所述第一定位块和所述第二定位块之间,所述第二夹爪部用于夹取所述第三传输路径传来的成品。

25、根据本技术的一些实施例,所述检测模块包括转盘和多个沿所述转盘周向设置的图像检测部件,所述转盘上周向等间隔设有多个第三治具,所述第四移料模块用于将成品移至所述转盘的所述第三治具上,多个所述图像检测部件用于从至少四个方位对所述转盘上的成品进行尺寸检测。

26、根据本技术的一些实施例,所述摆盘模块包括第五移料组件、升降组件、供盘组件,所述升降组件和所述供盘组件并列设置;所述升降组件包括升降轨道和设置于所述升降轨道上的承托板,所述供盘组件包括上料仓和下料仓,所述上料仓用于放置满载料盘,所述下料仓用于放置空料盘,所述升降组件和所述供盘组件之间设有第一传输结构,所述第一传输结构用于将所述下料仓的料盘运输至所述承托板或将所述承托板上的料盘运输至所述上料仓;所述第五移料组件用于将成品放置于所述承托板上的料盘。

27、本技术的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本技术的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!