一种高速移动的卷筒电缆及其制备方法与流程

本技术涉及电缆,更具体地说,它涉及一种高速移动的卷筒电缆及其制备方法。

背景技术:

1、rtg(轮胎式龙门起重机)作为集装箱专业化码头堆场的主要设备,其具有可灵活转场作业、工程投资少等特点,大量应用于港口码头。但随着国际原油价格不断上涨,rtg的营运成本也大幅增长。因此,rtg“油改电”已成为必然趋势。其中电缆卷筒“油改电”为典型方式,即在每台rtg上增加电缆卷筒,根据其行走的工作距离设计电缆长度,将耗油改为耗电,大大改善了码头的环境污染,同时由于对于运行效率的追求,要求电缆的移动速度越快越好。目前应用在rtg上的电缆一般为橡皮中压电缆。

2、图1为现有技术中的橡皮中压电缆的结构示意图。参见图1,该橡皮中压电缆包括:三组线芯,每组线芯包括:导体101以及绕设于导体101外、由内向外依次布设的导体屏蔽102、绝缘层103、绝缘屏蔽104和金属屏蔽105,在三组线芯外依次设有成缆填充层106、绕包层107和外护套108。其中,金属屏蔽可为金属带绕包,亦可为金属丝编织,该部分一般在安装过程中会进行接地,中压电缆在运行过程中出现的泄露电流可通过金属屏蔽接地导走。

3、然而,由于用在rtg上的电缆多为高速移动的卷筒电缆,电缆是需要长时间进行高速卷绕运动的,若在绝缘屏蔽外仍采用金属屏蔽进行接地,在高速运行过程中金属屏蔽层容易受损进而破坏绝缘层导致电缆发生击穿。

4、因此,目前亟需开发一种高速移动的卷筒电缆及其制备工艺,用以适应电缆卷筒使用并具有适应高速移动的性能。

技术实现思路

1、为了改善目前的卷筒电缆在高速运行过程中金属屏蔽层容易受损进而破坏绝缘层导致电缆发生击穿的缺陷,本技术提供一种高速移动的卷筒电缆及其制备方法。

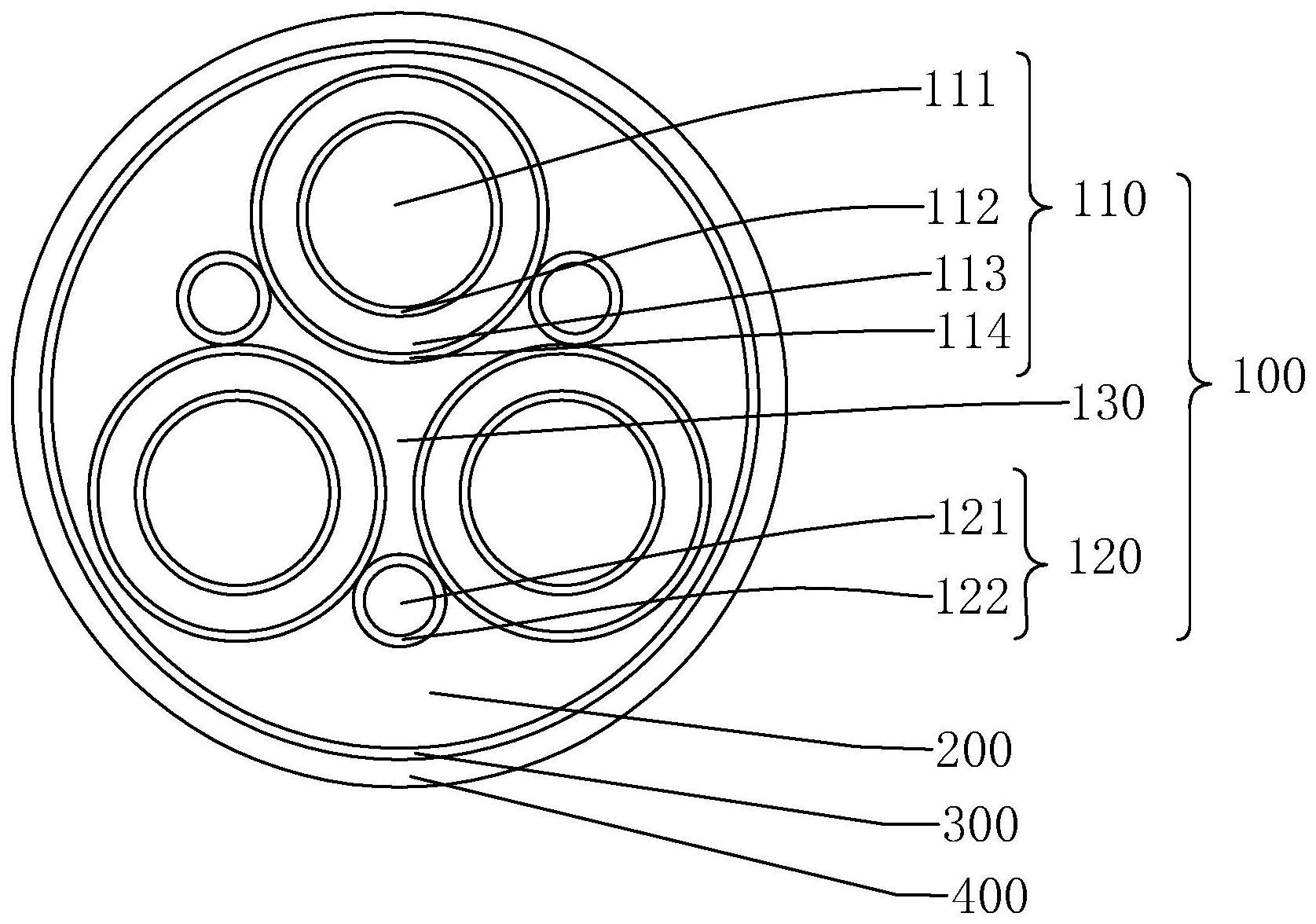

2、第一方面,本技术提供一种高速移动的卷筒电缆,包括:

3、缆芯,包括相互绞合的三根主线芯及三根地线芯,所述三根主线芯及三根地线芯沿同一圆周均匀交错布置,所述主线芯包括主线芯导体以及在所述主线芯导体外由内向外依次绕设的导体屏蔽层、绝缘层以及绝缘屏蔽层,所述地线芯包括地线芯导体以及绕设于所述地线芯导体外周的地线芯绝缘层,所述缆芯的中心设有适配所述主线芯和所述地线芯形状的马鞍形填芯;内护套,包覆于所述缆芯外周;

4、抗拉层,包覆于所述内护套外周;

5、外护套,包覆于所述抗拉层外周。

6、与传统中压电缆对比,本技术采用地线引导泄露电流的方式将电缆运行过程中产生的泄漏电流通过主线芯导体外的绝缘屏蔽层传递给地线芯绝缘层,再由地线芯绝缘层传递给地线芯导体的方式入地,确保电缆运行的安全性能。本技术通过取消传统中压电缆所需要的绝缘屏蔽外的金属屏蔽层,可以避免电缆在高速运行状态下发生金属屏蔽层受损进而破坏绝缘层导致电缆发生击穿的情况,能够在不影响电缆正常使用的前提下大大提升电缆使用寿命。

7、优选的,所述主线芯导体和所述地线芯导体均采用五类镀锡铜导体,由镀锡铜单丝绞合构成,所述镀锡铜单丝是退火镀锡铜单丝,锡层厚度不小于0.6μm,镀锡铜单丝中铜的氧含量不大于0.001%,20℃体积电阻率不大于0.01760ω·mm2/m。

8、通过采用以上技术方案,可有效的确保电缆载流量和使用寿命,有助于电缆的长期使用。

9、优选的,先由多根镀锡铜单丝按照不大于17倍的绞合节径比左向绞合成股线,后由多根股线按照内层不大于16倍,最外层不大于9.5倍的绞合节径比右向绞合成主线芯导体或地线芯导体。

10、通过采用以上技术方案,可有效的确保电缆的柔软程度和弯曲性能,使电缆更加容易的进行移动运行,确保了电缆移动运行的使用工况和寿命。

11、优选的,所述导体屏蔽层最薄处厚度不小于0.5mm,所述绝缘屏蔽层最薄处厚度不小于0.4mm,所述绝缘层的厚度为2.4~4.8mm。

12、通过采用以上技术方案,可确保电缆的绝缘电性能与表观质量。

13、优选的,所述内护套的标称厚度控制为1.0mm~2.0mm,且所述内护套最薄处厚度不小于标称厚度的80%~0.2mm,偏心度小于15%;

14、所述外护套的标称厚度为1.8mm~3.3mm,且所述外护套最薄处厚度不小于标称厚度的80%~0.2mm,偏心度小于15%。

15、通过采用以上技术方案,可有效减小电缆的成品外径。

16、优选的,所述导体屏蔽层与所述绝缘屏蔽层均采用半导电材料制成,所述绝缘层以及所述地线芯绝缘层均采用高强度乙丙橡胶制成。

17、通过采用以上技术方案,可确保电缆具有良好的绝缘电性能。

18、第二方面,本技术提供一种高速移动的卷筒电缆的制备方法,包括制备缆芯的步骤,具体包括:

19、制备主线芯:在主线芯导体外,采用挤橡连硫设备将导体屏蔽料、绝缘料和绝缘屏蔽料以三层共挤方式挤包在主线芯导体表面以制得主线芯;

20、制备地线芯:在地线芯导体外,采用挤橡设备挤包半导电材料制得地线芯绝缘层,并在地线芯绝缘层挤包完成后采用罐式硫化工艺进行硫化,制得地线芯;

21、制备填芯:采用半导电材料进行挤包连硫制得填芯,且所述填芯中心采用芳纶纤维进行加强;制备缆芯:将三根主线芯及三根地线芯沿同一圆周均匀交错放置,并在三根主线芯及三根地线芯的中心放置填芯,采用盘绞机成缆,成缆并线模采用钨钢模,内孔径等于线芯绞合外径,成缆方向为右向,成缆节径比不大于9倍。

22、通过采用以上技术方案,确保了电缆移动使用的柔软度;同时在缆芯外疏绕一层标称厚度为0.2mm的无纺布,可以起稳固缆芯上盘的作用,在挤包内护套前需将无纺布拆除。

23、通过在缆芯中心选用马鞍形填芯,可以很好地引导电缆运行过程中产生的泄露电流至地线入地,确保电缆的安全性能,马鞍形的形状设计可以很好地稳固电缆缆芯,确保主线芯与地线芯在高速移动过程中不出现径向移动的情况,大大提升了电缆的移动运行能力及使用寿命。

24、优选的,还包括制备内护套的步骤,具体如下:

25、采用挤橡连硫设备,在所述缆芯外挤包氯磺化聚乙烯材料制得内护套,在挤橡连硫设备的机头上配模芯、模套,模芯孔径=缆芯直径+0.2mm,模套为挤压式模套。

26、本技术通过在去除缆芯外的无纺布同时采用挤压式模套可以增强电缆内护套与缆芯的结合紧密程度,同时将内护套与绝缘屏蔽层、地线芯绝缘层、马鞍形填芯牢牢的粘结在一起,提升成品电缆的紧密性,确保主线芯、地线芯在移动过程中不出现径向位移的情况,大大增加了电缆高速移动的使用寿命。

27、优选的,还包括制备抗拉层的步骤,具体如下:

28、采用涤纶进行编织形成抗拉层,同时在编织内层纵放6~10根芳纶,且在分线板作用下使6~10根芳纶在半圆内平均分布,采用32锭金属编织机进行编织,编织角为55°~59°。

29、采用以上工艺可以增强电缆整体的抗拉能力,增强了对于电缆的保护能力,增强了移动使用寿命。

30、优选的,还包括制备外护套的步骤,具体如下:

31、采用挤橡设备,在抗拉层外挤包氯磺化聚乙烯材料制得非硫化的外护套,在挤橡设备的机头上配模芯、模套,模芯孔径=抗拉层外径+0.2mm,模套为挤压式模套;

32、采用挤铅设备在上述的非硫化的外护套外挤包合金铅,挤包完成后进行铅层封头以完成密封;采用罐式硫化工艺进行硫化;

33、完成罐式硫化后进行拆除铅层。

34、采用以上工艺,相较于普通连硫生产工艺,挤铅后罐式硫化再拆铅的工艺不但确保了电缆护套的硫化程度,同时增加了电缆整体的紧密性;护套在热硫化时存在一定的膨胀,有了铅层的阻挡,这种膨胀会形成径向向内的压力,使电缆的内护套和缆芯的结合、外护套和内护套的结合更加的紧密,使电缆形成一个紧密的整体,用以更好的适应电缆的高速移动,移动速度可达到300m/min。

35、综上所述,本技术具有以下有益效果:

36、1.本技术通过取消主线芯外的金属屏蔽层,采用地线芯导体+地线芯绝缘层进行泄露电流的导出,该结构更加适用于卷筒高速移动,且不影响电缆整体的电磁屏蔽效果;经试验,采用常规结构的屏蔽抑制系数为0.0294;而本技术的屏蔽抑制系数为0.0293,几乎一致。

37、2.在本技术的缆芯外周无填充层,内护套与缆芯粘结紧密,确保电缆线芯移动运行过程中不产生径向位移,增加了使用寿命。

38、3.本技术的内护套与外护套粘结紧密,不分层,确保电缆在运行过程中不出现护套分层造成护套起空,增强了电缆使用寿命。

39、4.本身的外护套采用挤铅罐式硫化拆铅工艺,增强了电缆整体的紧密性,增强了电缆移动运行能力和使用寿命。

- 还没有人留言评论。精彩留言会获得点赞!