燃料电池催化剂抗反极测试半电池系统和测试评价方法与流程

本发明涉及燃料电池测试,具体地,涉及一种燃料电池催化剂抗反击测试半电池系统和测试评价方法。

背景技术:

1、燃料电池反极是指燃料电池电堆运行时,由于阳极氢气供气不足导致该组电池电压低于零伏的现象,此时阳极催化剂中碳载体发生腐蚀,催化剂结构坍塌,导致催化剂(pt)纳米颗粒从载体上脱落失效,还会阻碍电催化中质子的有效传输,造成膜电极催化剂性能严重衰减,最终导致电池输出性能衰减。因此,质子交换膜燃料电池膜电极测试方法(t-caamtb12-2020)中明确规定了对膜电极抗反极性能的评价,且其一般用停机反极运行时间来表征。

2、目前,膜电极抗反极性能测试主要包括以下步骤:①催化剂通过转印、热压等工艺制成膜电极组装好单电池,安装在质子交换膜燃料电池测试机台上。②测试采用模拟反极工况,即电池外接恒流源,控制电流密度为0.2a/cm2,设定电池的截止电压为-1.5v。在测试过程中,电池电压迅速下降到0v以下,碳腐蚀的电位平台出现在-1.5~-1.6v甚至更高,此时阴极电位保持在0.5~0.7v,阳极电位是2.0~2.3v vs.rhe。当电池电压到达截止电压-1.5v时恒流源施加电流自动切断,模拟反极测试停止,记录停机反极连续运行时间。通过停机反极时间的长短来评价催化剂抗反极性能。

3、但是这种测试标准存在以下问题:1)目前测试抗反极是以燃料电池膜电极测试系统为主,首先需要将催化剂及抗反极催化剂通过转印、热压工艺制成膜电极,工艺复杂,耗时,效率低;2)所需测试系统及台架造价昂贵,且反极测试时间较长,效率低;3)许多研究者根据燃料电池的电极反应以及反极过程的分析,停机反极连续运行时,在电压0~-1.5v时,会出水解平台,往往以电解水时长来评判抗反极能力,水解的同时必定伴随着碳腐蚀的发生,这样的评价不够全面,不利于评价抗反极效果,准确性低;4)抗反极测试膜电极的催化剂在测试过程中,由于需要对电池进行完整(长时间)的反极测试,因此,在测试完成之后容易导致电池的寿命大大缩短,甚至发生失效的情况。这就会导致抗反极性能的测试以牺牲电池的使用寿命为代价,从而显著提高测试成本,造成了不必要的经济损失。这样的问题在需要对大量的电池进行批量测试时表现得尤为突出和明显。

技术实现思路

1、本发明旨在至少在一定程度上解决相关技术中的技术问题之一。

2、为此,本发明实施例提出一种燃料电池催化剂抗反极测试半电池系统,该燃料电池催化剂抗反极测试半电池系统的测试效率和准确性高,耗时短,成本低。

3、本发明实施例还提出一种基于上述燃料电池催化剂抗反极测试半电池系统的测试评价方法。

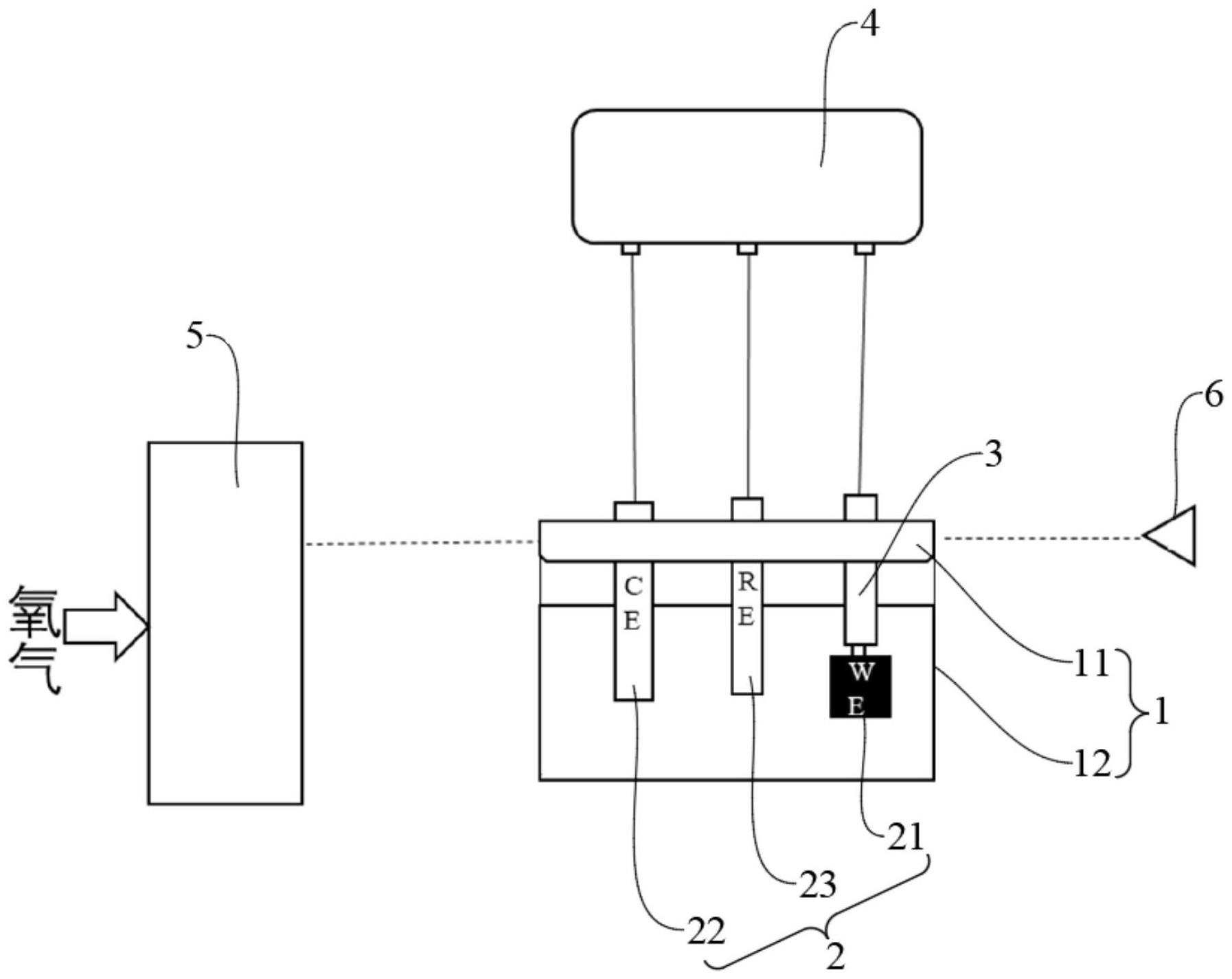

4、本发明实施例的燃料电池催化剂抗反极测试半电池系统包括:

5、电解容器,所述电解容器包括盒体和密封盖,所述盒体的顶部为敞口,所述密封盖上开孔处用于装配电极模块,且所述密封盖可密封装配在所述盒体的顶部敞口处,所述盒体内用于存储电解液;

6、电极模块,所述电极模块设于所述电解容器内,所述电极模块包括工作电极、对电极和参比电极,所述电极模块穿过所述密封盖,所述工作电极、至少部分所述对电极、至少部分所述参比电极浸没于所述电解液内;

7、控制模块,所述控制模块设于所述电解容器的外侧,所述控制模块与所述电极模块电性相连,所述控制模块用于控制所述工作电极、所述对电极和所述参比电极的电压;

8、供气模块,所述供气模块设于所述电解容器的外侧,所述供气模块的输出端穿过所述密封盖并与所述电解容器连通,所述供气模块用于向所述电解容器内供入反应气体;

9、收集模块,所述收集模块设于所述电解容器的外侧,所述收集模块的输入端穿过所述密封盖并与所述电解容器连通,所述收集模块用于收集所述电解容器内的气体。

10、本发明实施例的燃料电池催化剂抗反极测试半电池系统的测试效率和准确性高,耗时短,成本低。

11、在一些实施例中,所述控制模块包括工作夹,所述工作夹、所述对电极和所述参比电极并联布置,且所述工作夹与所述工作电极相连。

12、在一些实施例中,所述控制模块包括电极夹,所述工作电极通过所述电极夹与所述工作夹间接相连;

13、和/或,所述电极夹为铂片电极夹、不锈钢电极夹、石墨电极夹或玻碳电极夹。

14、在一些实施例中,所述密封盖设有多个装配孔,所述电极夹、所述对电极、所述参比电极、所述供气模块、所述收集模块分别装配至对应的所述装配孔处并从所述装配孔伸入所述电解容器内。

15、在一些实施例中,所述反应气体为氧气、氮气或空气;

16、和/或,所述收集模块为气体收集袋、气体收集器或气相色谱仪。

17、在一些实施例中,所述电解液为高氯酸、硫酸或盐酸;

18、和/或,所述电解容器的材质为玻璃。

19、在一些实施例中,所述对电极为铂丝、铂网或铂片;

20、和/或,所述参比电极为饱和甘汞电极或可逆氢电极。

21、在一些实施例中,所述工作电极包括电极基体和设于所述电极基体的表面的催化剂浆料,且所述电极基体为钛网、钛镀铂片、碳毡或碳纸。

22、本发明实施例的测试评价方法包括以下步骤:

23、确定电极基体和催化剂浆料,并利用所述电极基体和所述催化剂浆料制备工作电极;

24、组装工作电极、对电极、参比电极、电解容器、控制模块、供气模块、收集模块以形成半电池系统;

25、利用供气模块向所述电解容器内通入反应气体以置换所述电解容器内的原有气体;

26、对所述工作电极活化处理;

27、利用供气模块持续向所述电解容器内通入反应气体,然后通过计时电流或计时电压的方式测得模拟反极测试时间;

28、利用所述模拟反极测试时间对催化剂的抗反极性能进行评价描述。

29、在一些实施例中,所述模拟反极测试时间的确定包括以下步骤:

30、测量初始电流快速衰减或电压激增到平缓平台的转折点的时长;

31、重复多次试验并对所述电流快速衰减或电压激增到平缓平台的转折点的时长取均值,所述均值即为所述模拟反极测试时间。

技术特征:

1.一种燃料电池催化剂抗反极测试半电池系统,其特征在于,包括:

2.根据权利要求1所述的燃料电池催化剂抗反极测试半电池系统,其特征在于,所述控制模块包括工作夹,所述工作夹、所述对电极和所述参比电极并联布置,且所述工作夹与所述工作电极相连。

3.根据权利要求2所述的燃料电池催化剂抗反极测试半电池系统,其特征在于,所述控制模块包括电极夹,所述工作电极通过所述电极夹与所述工作夹间接相连;

4.根据权利要求3所述的燃料电池催化剂抗反极测试半电池系统,其特征在于,所述密封盖设有多个装配孔,所述电极夹、所述对电极、所述参比电极、所述供气模块、所述收集模块分别装配至对应的所述装配孔处并从所述装配孔伸入所述电解容器内。

5.根据权利要求1所述的燃料电池催化剂抗反极测试半电池系统,其特征在于,所述反应气体为氧气、氮气或空气;

6.根据权利要求1所述的燃料电池催化剂抗反极测试半电池系统,其特征在于,所述电解液为高氯酸、硫酸或盐酸;

7.根据权利要求1所述的燃料电池催化剂抗反极测试半电池系统,其特征在于,所述对电极为铂丝、铂网或铂片;

8.根据权利要求1-7中任一项所述的燃料电池催化剂抗反极测试半电池系统,其特征在于,所述工作电极包括电极基体和设于所述电极基体的表面的催化剂浆料,且所述电极基体为钛网、钛镀铂片、碳毡或碳纸。

9.一种基于上述8中所述燃料电池催化剂抗反极测试半电池系统的测试评价方法,其特征在于包括以下步骤:

10.根据权利要求9所述的测试评价方法,其特征在于,所述模拟反极测试时间的确定包括以下步骤:

技术总结

本发明公开了一种燃料电池催化剂抗反极测试半电池系统和测试评价方法,包括电解容器,电极模块,控制模块,供气模块和收集模块,电解容器用于存储电解液;电极模块设于电解容器内,电极模块包括工作电极、对电极和参比电极,工作电极、至少部分对电极、至少部分参比电极浸没于电解液内;控制模块设于电解容器的外侧并与电极模块电性相连,控制模块用于控制工作电极、对电极和参比电极的电压;供气模块设于电解容器的外侧并与电解容器连通,供气模块用于向电解容器内供入反应气体;收集模块设于电解容器的外侧并与电解容器连通,收集模块用于收集电解容器内的气体。本发明的半电池系统的测试效率和准确性高,耗时短,成本低。

技术研发人员:刘敏,赵维,安紫缨,陈立刚,臧小刚,王晓冉,柴茂荣

受保护的技术使用者:国家电投集团氢能科技发展有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!