一种新型立体铁芯卷绕设备的制作方法

本发明涉及铁芯卷绕设备,具体为一种新型立体铁芯卷绕设备。

背景技术:

1、现有变压器铁芯卷绕装置可完成铁芯卷绕,然而每当铁芯胚材开始卷绕时,必须以手工将该起始端缘圈覆在卷轴上,并以手工焊接固定该铁芯胚材的起始端缘的第二圈的胚材上,才能开始藉卷自动地将该铁芯胚材层层卷绕,当卷绕结束后,必须再由工作人员将铁芯胚材的末端进行焊接固定,从而最终完成变压器铁芯的加工,其加工质量低、生产效率低,还浪费人力,生产成本较高,为解决上述背景技术中提出的问题,现有技术中,公开号为cn202058577u的专利文件公开了一种全自动铁芯卷绕机该全自动铁芯卷绕机加工质量好、生产效率高,可自动进行铁芯的卷绕加工,实用性强,但是上述卷绕装置在铁芯成型时不便于灵活切换铁芯内芯的成型形状,因而加工时的通用性较低,基于此,本发明提供了一种新型立体铁芯卷绕设备以解决上述背景技术中提出的问题。

技术实现思路

1、本发明针对现有技术中存在的技术问题,提供一种新型立体铁芯卷绕设备来解决现有卷绕装置在铁芯成型时不便于灵活切换铁芯内芯的成型形状,因而加工时的通用性较低的问题。

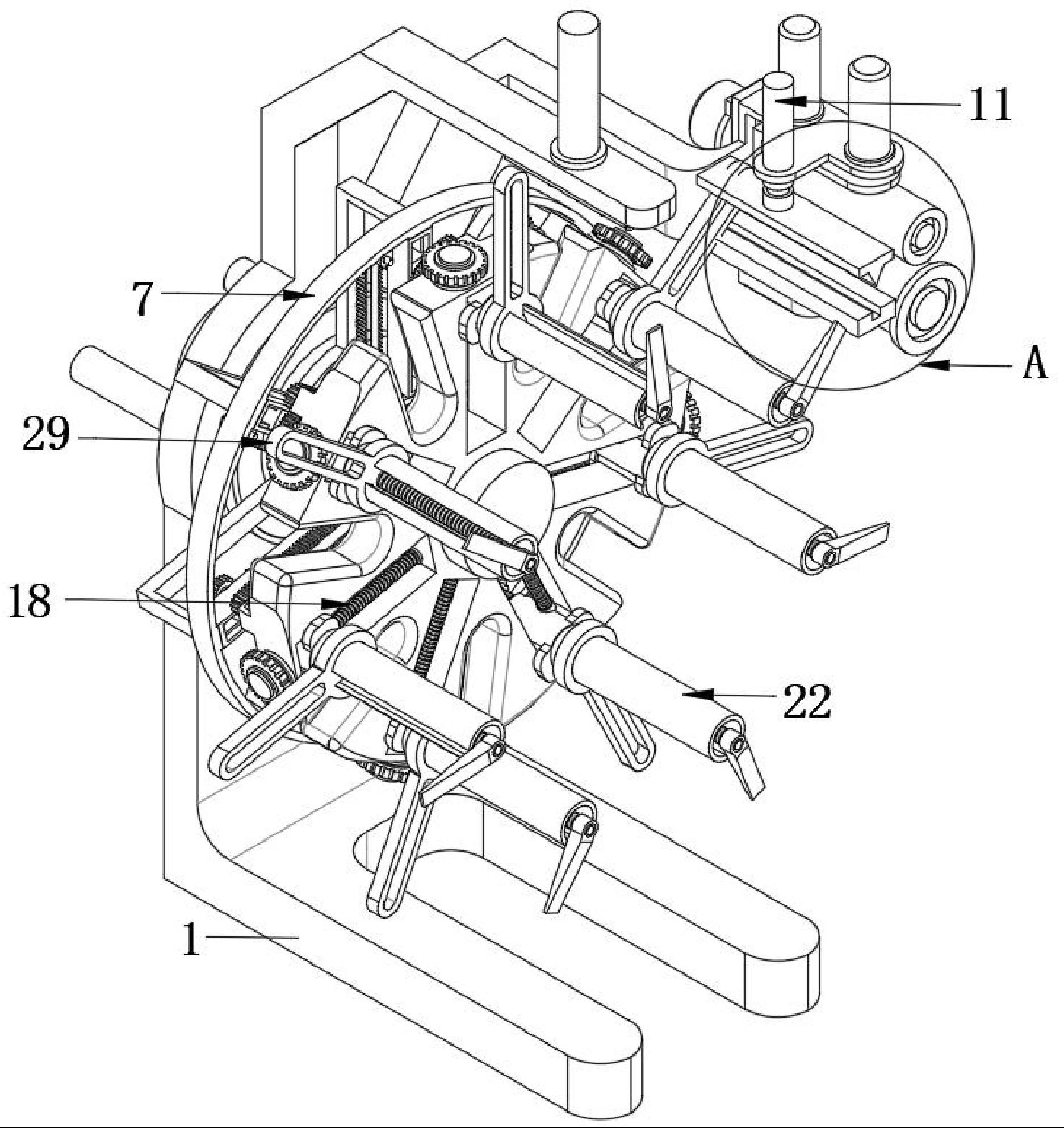

2、本发明解决上述技术问题的技术方案如下:一种新型立体铁芯卷绕设备,包括机体,所述机体的轴线位置转动连接有主轴,所述主轴的周侧面转动连接有内齿圈,所述内齿圈的周侧面转动连接有外齿圈,所述主轴、内齿圈和外齿圈均分别通过一伺服电机独立驱动,所述机体的内壁固定安装有一组通过夹持推杆而驱动的夹持定环,所述夹持定环的内壁转动连接有动移旋架,所述主轴的端部固定安装有卷架,所述卷架的内壁滑动连接有一组呈圆周阵列分布的卷绕模块,所述卷绕模块通过内齿圈和外齿圈驱动,所述动移旋架的表面与卷绕模块连接,所述机体的正顶部安装有点焊组件,所述机体的前部安装有进料机构。

3、本发明的有益效果是:

4、1)本发明使用时,依据铁芯的卷绕成型需求,以调节各个卷绕模块中主动滑台的布设位置,主动滑台位置调节时,通过调位丝杆的驱动以改变主动滑台的位置,当需要圆形铁芯的成型作业时,一组主动滑台距卷架的轴心间距相同,当需要加工出方形铁芯时,选定四个主动滑台工作,通过对四个主动滑台位置的分别调节,以限定方形铁芯的成型内径规格,其它非使用主动滑台则向卷架的轴心方向充分靠近,以避免非工作卷管在铁芯成型时的影响,当需要加工出三角状铁芯时,选定三个主动滑台工作,其它主动滑台处的卷管充分内缩,当需要加工出腰型铁芯时,选定两个主动滑台工作,其它主动滑台处的卷管充分内缩,通过上述技术效果的实现,从而有效解决传统卷绕装置在铁芯成型时不便于灵活切换铁芯内芯的成型形状的问题;

5、2)本发明通过夹持垫块、旋夹块等结构的设置,一方面能够有效保证铁芯在卷绕成型时的安全性,另一方面能够完成铁芯在卷绕装置上的快速固定,继而方便对铁芯带的端部和尾部进行固定式焊接作业,通过上述技术效果的实现,从而有效提高铁芯的连续成型效率及本装置在铁芯卷绕时的稳定性。

6、在上述技术方案的基础上,本发明还可以做如下改进。

7、进一步,所述进料机构分别包括刀座、一组竖直设置的调压推杆和切割推杆、与机体转动连接的进料辊和设置于进料辊正上方的施压座,所述刀座的正上方设置有切刀,所述切割推杆的底端与切刀固定连接,一组所述调压推杆的底端均与施压座固定连接,所述施压座的内壁转动连接有压带辊,所述施压座和机体的侧面均固定安装有差速电机,所述压带辊和进料辊均通过对应位置的差速电机驱动,所述进料辊的内部固定开设有与进料辊规格适配的限位环槽。

8、采用上述进一步方案的有益效果是,使用时,待加工的软铁带放置于进料辊中的限位环槽上,且待加工的软铁带放置后,调压推杆驱动压带辊对待加工的软铁带进行充分施压,从而使待加工的软铁带被紧压于进料辊与压带辊之间,当进行待加工的软铁带的送料及卷绕成型作业时,两个差速电机同速工作,继而使待加工的软铁带向卷绕模块的方向输送,且差速电机工作时,主轴的转速与差速电机的转速保持一定转速差,其中,转速差设定时,应使主轴的转速高于差速电机的转速,通过主轴与差速电机的转速差设置,从而使待加工的软铁带在卷绕时充分绷紧;

9、进一步,所述卷绕模块包括与卷架滑动连接的主动滑台、转动连接于卷架内部且与主动滑台传动连接的调位丝杆、安装于机体背部的第一传动模块、滑动连接于动移旋架内部的从动滑台、安装于动移旋架背部的第二传动模块,所述主动滑台的端面固定安装有卷管,所述卷管为两端开口的中空管状结构,所述卷管的轴线转动连接有传动螺管,所述传动螺管的周侧面与主动滑台固定连接,所述卷管的内部固定开设有下料推槽,所述下料推槽的内壁滑动连接有下料推板,所述下料推板的内壁与传动螺管传动连接,所述传动螺管通过第一传动模块驱动,所述第一传动模块的周侧面与内齿圈传动连接,所述传动螺管的内壁滑动连接有旋移杆,所述旋移杆的周侧面与从动滑台转动连接,所述旋移杆通过第二传动模块驱动,所述第二传动模块的周侧面与外齿圈传动连接,所述旋移杆的端部固定安装有旋夹块,一所述旋夹块相对下料推板的一侧固定安装有夹持垫块。

10、采用上述进一步方案的有益效果是,使用时,依据铁芯的卷绕成型需求,以调节各个卷绕模块中主动滑台的布设位置,主动滑台位置调节时,通过调位丝杆的驱动以改变主动滑台的位置,当需要圆形铁芯的成型作业时,一组主动滑台距卷架的轴心间距相同,当需要加工出方形铁芯时,选定四个主动滑台工作,通过对四个主动滑台位置的分别调节,以限定方形铁芯的成型内径规格,其它非使用主动滑台则向卷架的轴心方向充分靠近,以避免非工作卷管在铁芯成型时的影响,当需要加工出三角状铁芯时,选定三个主动滑台工作,其它主动滑台处的卷管充分内缩,当需要加工出腰型铁芯时,选定两个主动滑台工作,其它主动滑台处的卷管充分内缩,当主动滑台的位置改变时,从动滑台在动移旋架上的位置发生从动改变;

11、传动螺管为两端开口的中空管状结构,传动螺管设置的作用在于驱动下料推板进行下料作业;

12、旋移杆的轴线与传动螺管的轴线在同一直线上,旋移杆的半径为传动螺管内径的0.9倍,旋移杆在动移旋架的作用下可左右滑动,继而改变旋夹块的位置,旋夹块在第二传动模块的作用下,可进行角度的改变,继而改变本装置的工作状态,当进行成型铁芯的下料作业时,旋夹块收纳于收纳槽且旋夹块的布设方向朝向卷架的轴线位置,当进行铁芯的卷绕成型时,旋夹块定位于下料导槽中,且当进行铁芯的卷绕成型时,旋夹块距下料推板的距离为待加工的软铁带宽度的1.1倍,其中,由于夹持垫块的设置,使得铁芯成型时,待加工的软铁带的端部被有效夹持于夹持垫块与下料推板之间。

13、进一步,所述限位环槽的长度为卷管长度的0.8倍-0.9倍。

14、进一步,所述卷架的内壁且对应每一主动滑台的位置均开设有与主动滑台滑动配合的滑孔a,所述卷架的端面且对应每一滑孔a的位置均安装有刻度标尺,所述动移旋架的内壁且对应每一从动滑台的位置均开设有与从动滑台配合的滑孔b,所述卷管的端部固定开设有与旋夹块形状适配的收纳槽。

15、进一步,所述第一传动模块和第二传动模块均包括主动轮、从动轮和环形驱动齿带,所述主动轮和从动轮的周侧面均与环形驱动齿带传动连接,所述第一传动模块中主动轮和从动轮的表面均与卷架转动连接,所述第二传动模块中主动轮和从动轮的表面均与动移旋架转动连接,所述主动轮的端部固定安装有联动齿轮,所述第一传动模块中联动齿轮的周侧面与内齿圈传动连接,所述第二传动模块中联动齿轮的周侧面与外齿圈传动连接,所述传动螺管和旋移杆的尾端均固定安装有与环形驱动齿带啮合的从动齿轮,所述传动螺管和旋移杆的轴线均与环形驱动齿带的齿面运动方向垂直。

16、采用上述进一步方案的有益效果是,使用时,通过第一传动模块和第二传动模块的设置,从而保证传动螺管和旋移杆在位置改变后也能够被有效驱动。

17、进一步,所述点焊组件包括设置于卷架上方的点焊板,所述点焊板的顶面固定安装有驱动推杆,所述驱动推杆的周侧面与机体固定连接,所述点焊板的底面均布有一组呈线性阵列分布的点焊头。

18、采用上述进一步方案的有益效果是,使用时,点焊组件与外部电源供应设备电连接,点焊组件用于在待加工的软铁带切断后,将待加工的软铁带的尾端焊接于成型的铁芯卷上。

19、进一步,所述驱动推杆的轴线及调位丝杆的轴线均与卷管的轴线垂直,所述夹持推杆的轴线与卷管的轴线平行,所述调位丝杆的顶端固定安装有施动手柄。

20、进一步,所述外齿圈的厚度为联动齿轮厚度的10倍-15倍,所述外齿圈和内齿圈的尾部均固定安装有与伺服电机传动配合的传动套筒。

- 还没有人留言评论。精彩留言会获得点赞!