电化学原位碳包覆高镍正极材料的制备方法与流程

本发明涉及高镍正极材料,具体涉及一种电化学原位碳包覆高镍正极材料的制备方法。

背景技术:

1、目前锂离子电池的能量密度受限于正极材料,提高正极材料比能量可以有效提高锂离子电池能量密度。钴酸锂材料曾由于较高的能量密度和较好的倍率性能而广泛应用,但由于钴酸锂材料中的钴元素储量较低,且钴元素有毒,因此钴酸锂材料的使用受到了限制。具有相同结构的层状材料ncm(高镍三元材料),尤其是高镍层状材料,降低了钴的用量而提高了镍含量,降低成本的同时提高了材料的能量密度,已成功地商业化应用于电动汽车。然而,ncm材料在实际应用中依旧存在一些问题,如加速材料的失效,其大多起源于材料内部结构或者电极/电解质界面恶化,最终导致电池电化学性能的衰减。

2、由于ni3+高的表面活性所形成的一些表面不纯物,如nio类型的岩盐相、li2co3等不可避免地将会影响到电池的电化学性能。低电导率和较低的首次库仑效率导致其倍率性能的下降和容量衰减的增加,阻碍了ni3+在锂离子电池中的实际应用。

3、改善高镍材料导电性的一个有效方法为包覆碳层,中国专利cn112635749a通过无定形碳在高温下碳化,均匀的包覆了高镍材料,但是由于碳源在烧结中可能导致材料被还原,所以通过高温煅烧含有机物的方法获得的碳包覆层,性能欠佳,而在低温条件下碳化有机物,无法得到导电性较好的碳包覆层。中国专利cn109390579b通过简单的混合方法得到碳包覆材料,该方法很难获得均匀包覆的碳包覆层。以上几个问题导致高镍材料导电性改性困难。

技术实现思路

1、本发明的目的在于提供一种电化学原位碳包覆高镍正极材料的制备方法,通过电化学反应让氟化石墨烯在高镍正极材料表面原位生成碳包覆层,改善高镍正极材料的电性能。

2、为了达到上述的目的,本发明提供一种电化学原位碳包覆高镍正极材料的制备方法,通过电化学反应使氟化石墨烯在高镍材料表面原位生成碳包覆层,制得原位碳包覆高镍正极材料。

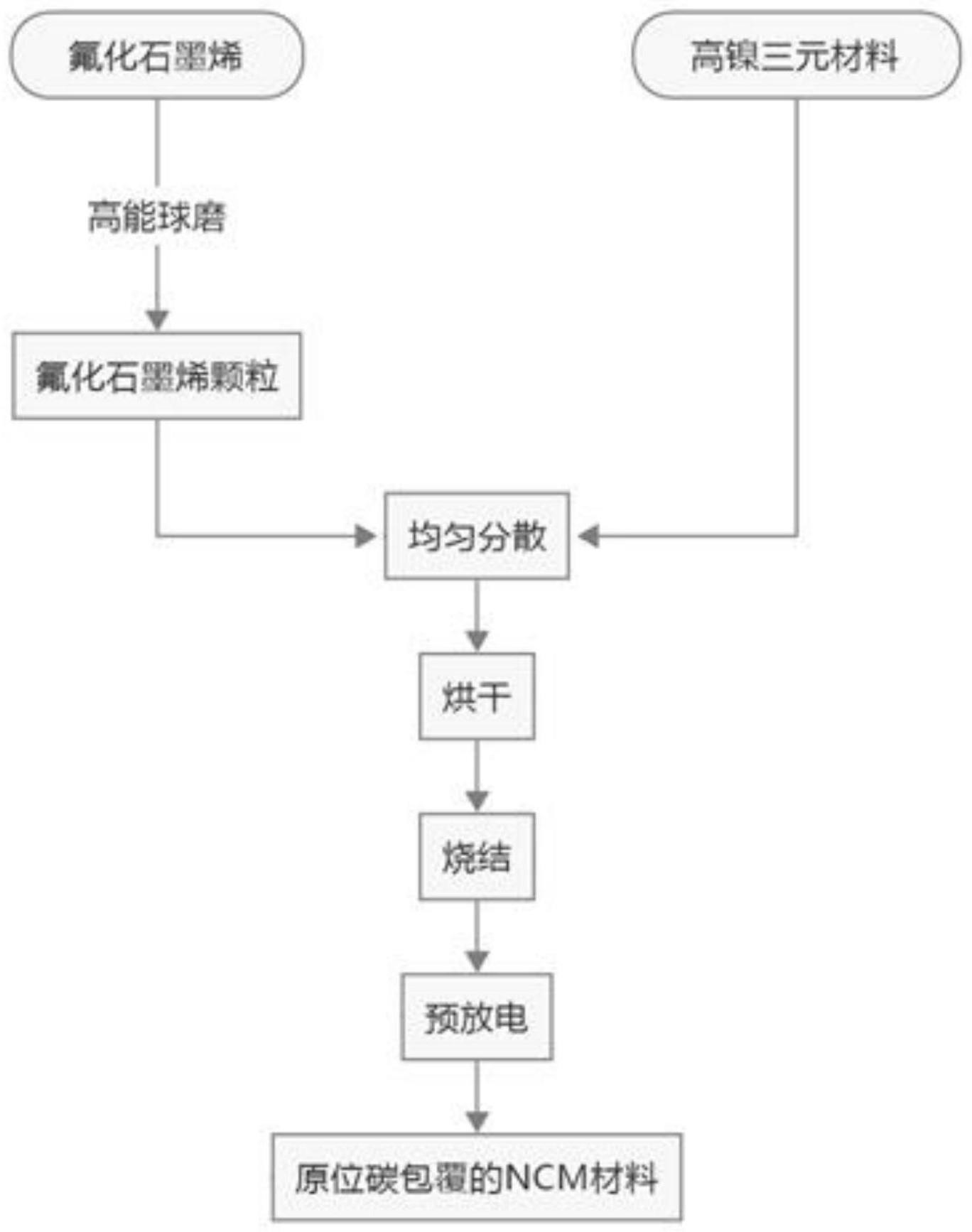

3、上述电化学原位碳包覆高镍正极材料的制备方法,其中,包括以下步骤:1)制备氟化石墨烯颗粒;2)制备高镍材料和氟化石墨烯混合分散液;3)球磨高镍材料和氟化石墨烯混合分散液;4)球磨后的高镍材料和氟化石墨烯混合分散液依次经过滤、烘干、高温热处理,得到复合颗粒前驱体;5)复合颗粒前驱体与锂金属配对,进行预放电,使氟化石墨烯在高镍正极材料表面原位生成碳包覆层,得到原位碳包覆高镍正极材料。

4、上述电化学原位碳包覆高镍正极材料的制备方法,其中,所述步骤1)中,采用磨碎或研碎方法制得氟化石墨烯颗粒,氟化石墨烯颗粒粒径<1微米。

5、上述电化学原位碳包覆高镍正极材料的制备方法,其中,所述步骤1)中,将氟化石墨烯置于玛瑙球磨罐中,在玛瑙球磨罐中加入若干玛瑙小球,使用高能球磨机磨碎氟化石墨烯;工艺参数:在1000r/min~1500r/min下高能球磨,每球磨两小时,需要暂停半小时,共球磨六个小时。

6、上述电化学原位碳包覆高镍正极材料的制备方法,其中,所述步骤2)中,取出磨碎的氟化石墨烯,加入无水乙醇,搅拌后,使用超声分散方法分散10min~30min,再于露点低于-60℃的干燥房中,加入高镍材料,搅拌,继续超声分散10min~30min,得到高镍材料和氟化石墨烯混合分散液;氟化石墨烯与高镍材料的质量比为加入的无水乙醇的质量为氟化石墨烯和高镍材料质量总和的1倍~3倍。

7、上述电化学原位碳包覆高镍正极材料的制备方法,其中,所述步骤3)中,将步骤2)制备的高镍材料和氟化石墨烯混合分散液倒入玛瑙球磨罐中,通过行星式球磨机球磨,在200r/min~300r/min的转速下球磨2h~3h小时。

8、上述电化学原位碳包覆高镍正极材料的制备方法,其中,所述步骤4)中,球磨后的高镍材料和氟化石墨烯混合分散液使用真空抽滤机抽滤30min;将过滤后得到的固形物在80℃~100℃下处理10h~12h;再将烘干后的固体材料于400℃~500℃高温下处理6h~8h,得到复合颗粒前驱体,高温热处理过程中使用氮气气氛保护。

9、上述电化学原位碳包覆高镍正极材料的制备方法,其中,所述步骤5)中,将复合颗粒前驱体与锂金属装配后,放电至2.0v或2.0v以下,放电倍率低于0.1c。

10、上述电化学原位碳包覆高镍正极材料的制备方法,其中,所述高镍材料包含li、ni、o,以及co、mn、al中的两种或两种以上,且li、ni、o三种元素中ni元素质量占比超过80%。

11、与现有技术相比,本发明的有益技术效果是:

12、本发明采用氟化石墨烯包覆改性高镍材料,通过预放电的方法,使氟化石墨烯在高镍材料表面生成c与lif,生成的c可以改善高镍材料导电性能,而生成的lif能改善高镍材料表面cei膜性能,最终达到改善高镍材料/电解液间界面性能的目的;本发明制备的碳包覆型高镍正极材料倍率性能高,首次放电效率高,循环保持率高,安全性较好,且制备方法简单易行;

13、本发明在保持高镍正极材料二次颗粒形貌的基础上,解决了高镍难以碳包覆层的问题,该包覆层能改善高镍正极材料的电子导电性,并保护高镍正极材料,本发明为高镍正极材料的包覆改性提供了新方法。

技术特征:

1.电化学原位碳包覆高镍正极材料的制备方法,其特征在于,通过电化学反应使氟化石墨烯在高镍材料表面原位生成碳包覆层,制得原位碳包覆高镍正极材料。

2.如权利要求1所述的电化学原位碳包覆高镍正极材料的制备方法,其特征在于,包括以下步骤:

3.如权利要求2所述的电化学原位碳包覆高镍正极材料的制备方法,其特征在于,所述步骤1)中,采用磨碎或研碎方法制得氟化石墨烯颗粒,氟化石墨烯颗粒粒径<1微米。

4.如权利要求3所述的电化学原位碳包覆高镍正极材料的制备方法,其特征在于,所述步骤1)中,将氟化石墨烯置于玛瑙球磨罐中,在玛瑙球磨罐中加入若干玛瑙小球,使用高能球磨机磨碎氟化石墨烯;工艺参数:在1000r/min~1500r/min下高能球磨,每球磨两小时,需要暂停半小时,共球磨六个小时。

5.如权利要求2所述的电化学原位碳包覆高镍正极材料的制备方法,其特征在于,所述步骤2)中,取出磨碎的氟化石墨烯,加入无水乙醇,搅拌后,使用超声分散方法分散10min~30min,再于露点低于-60℃的干燥房中,加入高镍材料,搅拌,继续超声分散10min~30min,得到高镍材料和氟化石墨烯混合分散液;氟化石墨烯与高镍材料的质量比为加入的无水乙醇的质量为氟化石墨烯和高镍材料质量总和的1倍~3倍。

6.如权利要求2所述的电化学原位碳包覆高镍正极材料的制备方法,其特征在于,所述步骤3)中,将步骤2)制备的高镍材料和氟化石墨烯混合分散液倒入玛瑙球磨罐中,通过行星式球磨机球磨,在200r/min~300r/min的转速下球磨2h~3h。

7.如权利要求2所述的电化学原位碳包覆高镍正极材料的制备方法,其特征在于,所述步骤4)中,球磨后的高镍材料和氟化石墨烯混合分散液使用真空抽滤机抽滤30min~60min;将过滤后得到的固形物在80℃~100℃下处理10h~12h;再将烘干后的固体材料于400℃~500℃高温下处理6h~8h,得到复合颗粒前驱体,高温热处理过程中使用氮气气氛保护。

8.如权利要求2所述的电化学原位碳包覆高镍正极材料的制备方法,其特征在于,所述步骤5)中,将复合颗粒前驱体与锂金属装配后,放电至2.0v或2.0v以下,放电倍率低于0.1c。

9.如权利要求1至8中任一权利要求所述的电化学原位碳包覆高镍正极材料的制备方法,其特征在于,所述高镍材料包含li、ni、o,以及co、mn、al中的两种或两种以上,且li、ni、o三种元素中ni元素质量占比超过80%。

技术总结

本发明的电化学原位碳包覆高镍正极材料的制备方法,通过电化学反应使氟化石墨烯在高镍材料表面原位生成碳包覆层,制得原位碳包覆高镍正极材料。本发明先磨碎氟化石墨烯,再将小粒径的氟化石墨烯分散在高镍材料表面,最后制备出微米级复合颗粒前驱体,通过活化,使氟化石墨烯在高镍材料表面反应生成碳和氟化锂,即在高镍材料表面原位生成碳包覆层。本发明在保持镍钴锰正极材料二次颗粒形貌的基础上,解决了高镍难以碳包覆层的问题,该包覆层能改善材料的电子导电性,并保护高镍材料,本发明为正极材料的包覆改性提供了新方法。

技术研发人员:叶创新,杨炜婧,方子文,丁赵波,宋缙华,刘雯,罗英,郭瑞,杨丞,解晶莹

受保护的技术使用者:上海空间电源研究所

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!