一种高光效、低耗损的光源模组及制造方法与流程

本发明涉及大功率补光光源领域,例如植物补光等大功率灯具,具体为一种高光效、低耗损的光源模组及制造方法。

背景技术:

1、现有的led灯主要由基板和芯片组成,其中基板包括本体、设在本体上表面上的正面线路层、设在本体下表面上的背面线路层、设在本体上的导电过孔及将正面线路层和背面线路层进行电性连接的设在导电过孔内壁上的连接线路层,芯片安装在正面线路层上,芯片通过固晶焊线的工序实现芯片与正面线路层的电性连接。

2、常规led照明(60w)芯片托架上只有1个导电过孔,过孔覆铜后电流密度是10a/mm2。针对大功率用途的光源模组(例如植物补光等),传统技术采用的是:需要在单过孔方案基础上通过单方面增加输入功率来提高发光功率,但是采用单过孔结构连接正反面线路的方案实现大功率发光时,单过孔电流密度会达到280a/mm2,芯片在过孔处功耗较大,在过孔处芯片输入能耗损失达到10%左右,使得大功率光源模组过孔处能耗损失相对传统照明过孔处能耗损失大幅度增大,进而导致大功率光源模组发热量会出现大幅度增加的现象,所需的散热组件也要跟着增大,直接使得产品的外形尺寸以及所需的散热组件增大。因此现有大功率光源模组中在保证外形尺寸不变的条件下,无法进一步提高发光光效。

技术实现思路

1、本发明的目的是为了解决现有技术中不足,故此提出一种高光效、低耗损的光源模组及制造方法,在光源模组外形尺寸不变的前提下,增大承载晶体(芯片)区域的面积,增大晶体的尺寸进而提高晶体的承载功率,同时提高晶体的底层焊盘反光面积,提高反光率,提高光效,由于晶体尺寸改变使得正负极的承载功率也会增大,通过设置低耗损导电结构来将单个过孔电流密度大大降低,发热功耗也会大幅度降低,因此光效也得到有效提高。

2、为了实现上述目的,本发明采用了如下技术方案:

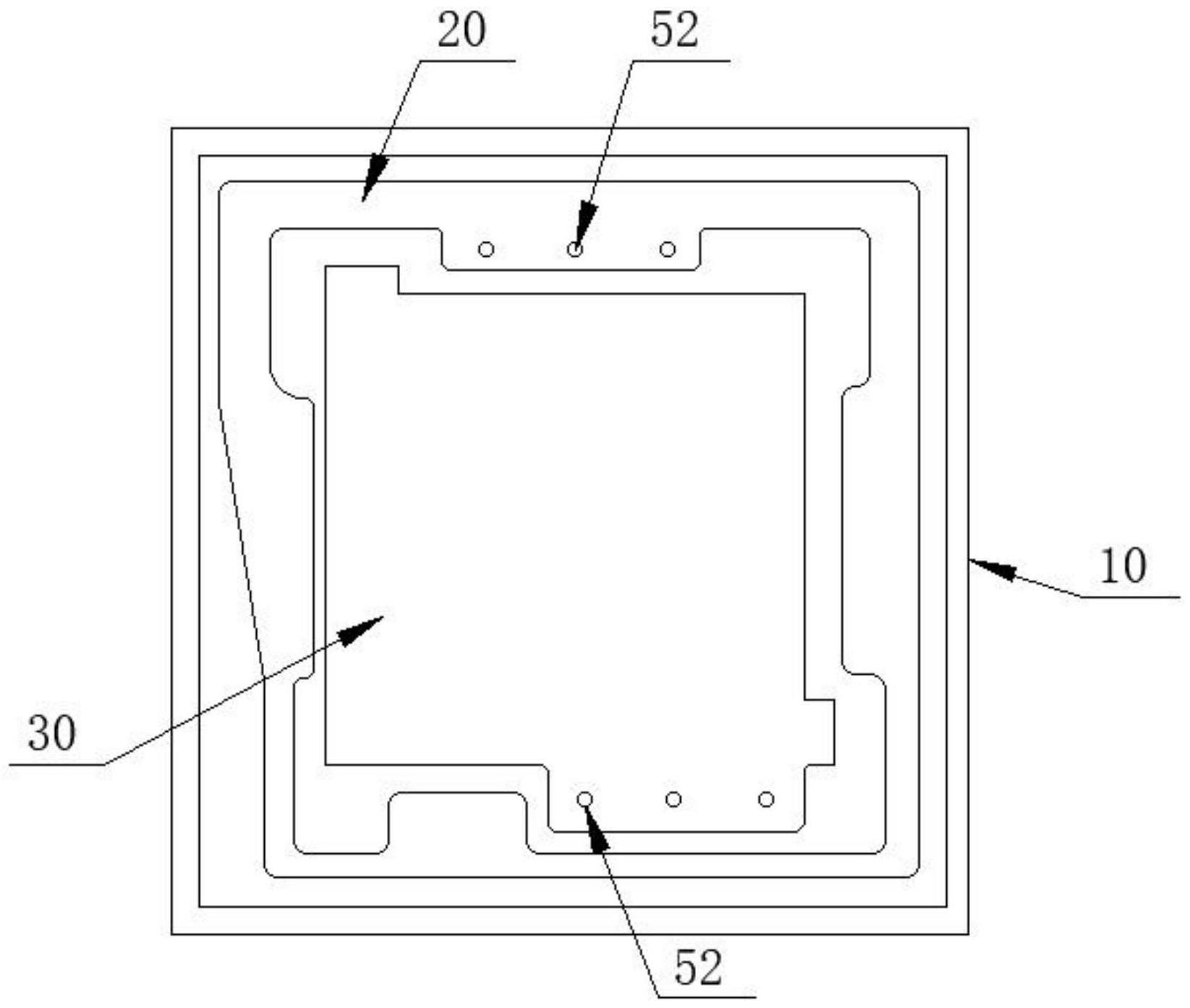

3、一种高光效、低耗损的光源模组,包括晶体和载板,载板上形成有正极、负极以及绝缘区域,正极和晶体之间通过金线连接,,正极和负极上均一体形成有多个过穿载板的低耗损导电结构。在光源模组外形尺寸不变的前提下,增大承载晶体(芯片)区域的面积,增大晶体的尺寸进而提高晶体的承载功率,由于晶体尺寸改变使得正负极的承载功率也会增大,通过在正负极内布设有多个低耗损导电结构来将晶体输入电流密度大大降低,发热功耗也会大幅度降低,因此光效也得到有效提高,其中载板的材质采用氮化铝材料制作。

4、在上述方案的基础上作出如下改进,每个所述低耗损导电结构包括布设于载板上的过穿孔、与对应正极或负极一体形成且位于过穿孔内的导电体。

5、在上述方案的基础上作出如下改进,所述过穿孔的两端均形成有填充区域,且填充区域用于提高导电体在过穿孔内部的填充度。由于过穿孔过小(直径约为0.1mm),通过设置填充区域且填充区域为喇叭口结构,利于过穿孔内导电体和正反面电极的一体形成(采用覆铜、沉铜联合工艺),进而提高内部导电体的填充度。

6、在上述方案的基础上作出如下改进,所述绝缘区域位于载板正面且该处形成有包裹于晶体外围的反射结构。通过反射结构在外围包裹晶体更利于led器件的垂直发光。

7、在上述方案的基础上作出如下改进,所述反射结构的高度为a,晶体高度为b,1/2*b≤a≤2/3*b。通过适当高度的反射结构,进而发光晶体的光可以在晶体四周胶水处进行反射,以提高反射亮度,且有效保证发光角度。

8、在上述方案的基础上作出如下改进,所述反射结构与晶体侧部结合面为两端高中间低或中部高两端低的结构。通过反射结构与晶体侧部结合面特殊设计能够在保证反射角度条件下兼顾并保证反射亮度。

9、在上述方案的基础上作出如下改进,所述反射结构与晶体侧部结合面为水平线性结构。通过水平线性结构能够更好地适用于led器件的垂直发光。

10、在上述方案的基础上作出如下改进,所述载板背面形成有散热结构。通过散热结构能够有效保证光源模组的散热,提高光效。

11、一种高光效、低耗损的光源模组的制造方法,步骤如下:

12、s100:载板制作、覆铜:在载板的表面按设计尺寸加工出过穿孔,并采用沉铜、镀铜工艺联合完成载板表面的整面覆铜,同时还进行表面钝化、镀金处理;

13、s200:覆膜、刻蚀:在载板的覆铜面上进行覆保护膜并曝光,滴加刻蚀液刻蚀出载板正面的绝缘区域、载板背面的散热结构;

14、s300:反射结构形成:通过银浆将晶体电性固接于在刻蚀后的载板正面负极覆铜区域上,并通过金线将晶体与绝缘区域外围的正极正面覆铜区域连接,采用多点点喷方式在晶体外围与绝缘区域之间形成反射结构,反射结构的高度为晶体高度的二分之一至三分之二;

15、s400:反射结构完成热固,最后光源模组封装。

16、本技术方案的光源模组结构使得正负极之间绝缘区域的宽度减小,基于正负极之间氮化铝分隔区宽度减小导致载胶的面积较小,因为胶水有粘度、喷胶头的孔径无法进一步减小,在胶水满喷的情况下,胶水与芯片之间发生虹吸效应,使得晶体四周胶水的高度近乎发光晶体的高度,进而发光晶体的光无法透光四周的胶水进行反射以提高反射亮度,且减小了发光角度,因此传统满喷的方式无法满足在外形尺寸不变的情况下增大晶体的尺寸。故此本技术方案采用的为多点点喷工艺,胶水在晶体特殊设计位置点喷,胶水流淌后晶体四周胶水的高度仅为发光晶体高度的二分之一至三分之二,进而发光晶体的光可以在晶体四周胶水处进行反射以提高反射亮度,且有效保证发光角度。

17、在上述方案的基础上作出如下改进,反射结构形成步骤如下:

18、在晶体和正极经金线电性连接后,按顺时针或逆时针顺序依次在靠近晶体的四角处进行点胶,点胶位置在距离晶体对角线延长线的300±15微米处,每处点胶后的胶水先通过重力作用以点胶位置均匀向外侧扩散,在接触晶体侧边时,晶体侧围和胶水发生虹吸效应,胶水沿晶体侧边向晶体相邻两个侧部自由流淌。

19、在上述方案的基础上作出如下改进,反射结构形成步骤如下:

20、在晶体和正极经金线电性连接后,按顺时针或逆时针顺序依次在靠近晶体的四个侧部中部进行点胶,点胶位置位于距离晶体对角线延长线的100±15微米处,每处点胶后的胶水会先通过重力向外围扩散,在接触晶体的侧边后,晶体外围和胶水发生虹吸效应,胶水会沿晶体单边向点胶点两侧自由流淌。

21、在上述方案的基础上作出如下改进,反射结构形成步骤如下:

22、在晶体和正极经金线电性连接后,点胶顺序按顺时针或逆时针顺序依次靠近晶体的四个侧部处进行点胶,点胶时在晶体四个侧部进行布设n个等分点并编号n,...(n-(n-1)),在等分点(n-1)点胶沿直线拖拽至等分点(n-(n-2)),n>2,点胶位置位于距离晶体对角线延长线的100±15微米处,每处点胶后的胶水会先通过重力向外围扩散,在接触晶体的侧边后,晶体外围和胶水发生虹吸效应,胶水会沿晶体单边向靠近等分点n和(n-(n-1))处自由流淌。

23、通过在晶体四角处点胶使得点胶后的胶水向沿晶体侧边向晶体相邻两个侧部自由流淌,使得四角处的胶水高度高于对应侧部中间高度,使得晶体侧部反射结构顶部为两端高中间低的弧形结构形态,或在晶体单边侧部点胶使得点胶后的胶水向沿晶体侧边向两侧端部自由流淌,使得单侧中部区域的胶水高度高于对应侧边端部高度,使得晶体侧部反射结构顶部为两端低中间高的偏线性结构形态,综上三种方式都能实现绝缘区域狭窄条件下形成反射结构,通过该反射结构能够使得发光角度得到有效的优化处理同时还能提高反射亮度。

24、在上述方案的基础上作出如下改进,所述反射结构形成过程中点胶以及胶水流淌过程均在惰性气体氛围下完成。利用惰性氛围能够防止胶水在流淌过程中粘度增大的现象发生。

- 还没有人留言评论。精彩留言会获得点赞!