一种铺膜制串方法及制串设备与流程

本技术涉及光伏制作设备,具体涉及一种铺膜制串方法及制串设备。

背景技术:

1、现有公开号:cn 115632090 a的专利中指出利用一个焊带对应一个膜带的方式,将焊带用膜带固定在电池片背面后,再通过焊接的方式将焊带焊接在电池片背面,使得多张电池片连接制成电池串。该专利中,对于铺设电池串的方式,具体提出了两种,分别是:第一,先将膜带预先贴附在需要铺设在电池片上的各焊带上,再将焊带切断即获得多个膜带和焊带连接的焊带组,然后将多个焊带组一次性铺在多张电池片的表面,最后焊接成电池串。第二,先将焊带裁切成目标长度后,再将膜带统一贴覆至各焊带上,最后焊接成电池串。

2、对于上述方案,焊带与膜带一一对应,在贴敷时因为膜带的数量过多,增加了对膜带的控制和定位的难度;再者,在将膜带贴敷在焊带上后,对焊带裁切时容易受贴敷的膜带的影响,进一步增加了操作和控制难度。因此,亟需一种新的铺膜制串方法或制串设备以优化现有的技术,增加利用ibc电池片铺膜制串的效率和制串的质量。

技术实现思路

1、为了解决上述技术问题,本技术实施例提供了一种铺膜制串方法及制串设备。

2、第一方面,本发明提供了一种铺膜制串方法,所述铺膜制串方法在制串时包括一个工作台,所述工作台内设有若干组包括多个第一微夹和多个夹刀的焊带处理组件,所述夹刀包括并列设置的第二微夹和第一切刀,所述第一微夹和所述第二微夹配合固定同一个焊带,所述第一切刀对应切断处理所述第一微夹和所述第二微夹固定的所述焊带;所述第一微夹和所述夹刀之间设有覆膜台,所述覆膜台、所述第一微夹和所述第二微夹均可以沿着焊带长度的方向和垂直于焊带长度的方向移动;

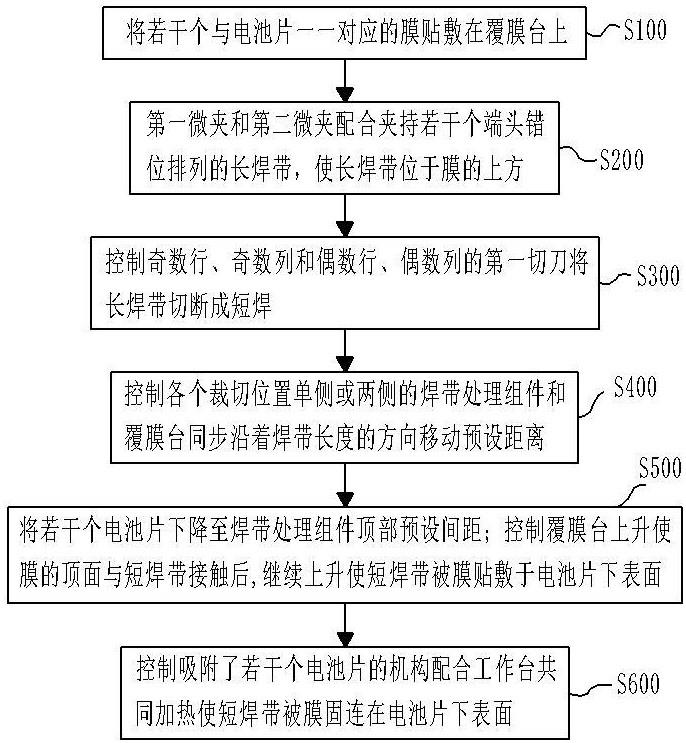

3、所述铺膜制串方法包括:

4、s100、将若干个与电池片一一对应的膜贴敷在所述覆膜台上;

5、s200、所述第一微夹和所述第二微夹配合夹持若干个端头错位排列的长焊带,使所述长焊带位于所述膜的上方;

6、s300、控制奇数行、奇数列和偶数行、偶数列的所述第一切刀将所述长焊带切断成短焊带;

7、s400、控制各个所述裁切位置单侧或两侧的所述焊带处理组件和所述覆膜台同步沿着焊带长度的方向移动预设距离;

8、s500、将若干个所述电池片下降至所述焊带处理组件顶部预设间距;控制所述覆膜台上升使所述膜的顶面与所述短焊带接触后,继续上升使所述短焊带被所述膜贴敷于所述电池片下表面;

9、s600、控制吸附了若干个所述电池片的机构配合所述工作台共同加热使所述短焊带被所述膜固连在所述电池片下表面。

10、可选的,s400包括:

11、s401、控制第一组所述焊带处理组件中所述第一微夹从相对于所述电池片的边沿向所述电池片内缩进预设距离;

12、s402、控制各个所述裁切位置单侧或两侧的所述焊带处理组件和所述覆膜台同步沿着焊带长度的方向移动预设距离;

13、s600后还包括:控制吸附若干个所述电池片的机构将所述短焊带固连在所述电池片下表面的电池串搬运至传送电池串的机构上。

14、可选的,所述膜包括条形膜、带孔膜或异形边膜;

15、所述条形膜的宽度小于所述电池片的宽度,所述带孔膜和所述异形边膜的宽度等于或大于所述电池片的宽度;

16、所述带孔膜上的第一部分孔设置于靠近所述电池片侧边的位置以便于所述第一微夹和所述第二微夹穿过所述孔后夹持所述长焊带或所述短焊带,和设置在相邻两个所述短焊带之间。

17、可选的,还包括设置于相邻两个所述短焊带之间且避开所述短焊带在所述带孔膜上的正投影的位置处的第二部分孔;

18、所述异形边膜包括直线锯齿形异形边或曲线锯齿形异形边;

19、所述膜为所述带孔膜或所述异形边膜时,s100后还包括:所述覆膜台内的切膜刀将所述膜打孔,并清除打孔后的废料。

20、可选的,s600还可以为:控制吸附了若干个所述电池片的机构,或所述工作台独立加热,使所述短焊带被所述膜固连在所述电池片下表面。

21、第二方面,本发明提供了一种制串设备,所述制串设备被应用于前述任一所述的铺膜制串方法,所述制串设备包括:所述工作台、台位驱动设备、覆膜机构、拉带机构以及送片焊接机构;所述台位驱动设备与所述工作台驱动连接以驱动所述工作台移动,所述工作台被用于:

22、夹持若干个端头错位排列的长焊带,使所述长焊带位于所述膜的上方;

23、控制奇数行、奇数列和偶数行、偶数列的所述第一切刀将所述长焊带切断成短焊带;

24、控制各个裁切位置单侧或两侧的所述焊带处理组件和所述覆膜台同步沿着焊带长度的方向移动预设距离;

25、控制所述覆膜台上升使所述膜的顶面与所述短焊带接触后,继续上升使所述短焊带被所述膜贴敷于所述电池片下表面;

26、所述覆膜机构被用于将若干个与电池片一一对应的膜贴敷在所述覆膜台上;所述拉带机构被用于向所述工作台上递送所述长焊带;所述送片焊接机构被用于:吸附若干个所述电池片并下降至所述焊带处理组件顶部预设间距;配合所述工作台共同加热使所述短焊带被所述膜固连在所述电池片下表面;将所述短焊带固连在所述电池片下表面的电池串搬运至传送电池串的机构上。

27、可选的,所述工作台内设有若干组包括多个第一微夹和多个夹刀的焊带处理组件,所述夹刀包括并列设置的第二微夹和第一切刀,所述第一微夹和所述第二微夹配合固定同一个焊带,所述第一切刀对应切断处理所述第一微夹和所述第二微夹固定的所述长焊带;所述第一微夹和所述夹刀之间设有覆膜台,所述覆膜台、所述第一微夹和所述第二微夹均可以沿着焊带长度的方向和垂直于焊带长度的方向移动。

28、可选的,所述覆膜台内还包括切膜刀、废料清除组件以及加热装置,所述切膜刀被用于给所述膜打孔,所述废料清除组件被用于清除废料,所述加热装置被用于加热所述膜使所述短焊带被所述膜固连在所述电池片下表面。

29、可选的,所述拉带机构包括若干组夹爪,相邻两组所述夹爪的夹持部前后错位设置。

30、可选的,所述工作台包括第一工作台和第二工作台,所述第一工作台和所述第二工作台交错执行铺膜制串动作;所述送片焊接机构包括第一焊接机构和第二焊接机构,所述第一焊接机构和所述第二焊接机构交错执行送片焊接动作,所述第一焊接机构和所述第二焊接机构分别加热固化所述第一工作台、所述第二工作台上所述短焊带和所述膜。

31、首先,本发明提供的铺膜制串方法被用于在电池片单面铺设焊带和膜以制成电池串,如利用ibc电池片来铺串制串,在利用该膜将焊带固连在电池片下表面前,该膜的作用主要在于在焊接前将焊带固定在电池片下表面的目标位置,防止焊带被放在电池片下表面后因为相关机构的震动而使焊带位置发生偏移,最终导致焊带无法准确焊接在电池片;另外,该膜的作用还在于填充电池片下表面与圆形焊带接触以外的焊带与电池片之间的空隙,以减少制成的电池串中裹藏的空气,增加电池串的使用寿命。

32、具体的,该铺膜制串方法是在工作台上完成铺膜、铺焊带、铺电池片的过程,甚至包括对铺设完成的电池串进行加热焊接也在工作台上进行。具体按照以下步骤完成:s100、将若干个与电池片一一对应的膜贴敷在覆膜台上;s200、利用工作台上第一微夹和第二微夹配合夹持若干个端头错位排列的长焊带,使长焊带位于膜的上方;s300、控制工作台上奇数行、奇数列和偶数行、偶数列的第一切刀将长焊带切断成短焊带;s400、将长焊带切断后,将各个裁切位置单侧或两侧的焊带处理组件和覆膜台同步沿着焊带长度的方向移动预设距离,以将各个短焊带之间按照预设的间距分开;s500、然后将若干个电池片下降至焊带处理组件顶部预设间距;控制覆膜台上升使膜的顶面与短焊带接触后,继续上升使短焊带被膜贴敷于电池片下表面;s600、最后控制吸附了若干个电池片的机构配合工作台共同加热使短焊带被膜固连在电池片下表面。

33、本发明优化了铺串的方法,提升了在电池片的单面铺膜制串的效率和制串的质量。

34、第二方面,在前述铺膜制串方法的基础上,本发明提供了一种制串设备,以应用该制串方法制作电池串,提升制串的质量,优化制串设备的结构,提升电池片铺膜制串的效率。

35、具体的,该制串设备包括:工作台、台位驱动设备、覆膜机构、拉带机构以及送片焊接机构,台位驱动设备与工作台驱动连接以驱动工作台移动;其中,工作台中包括:多个第一微夹和多个夹刀的焊带处理组件,夹刀包括并列设置的第二微夹和第一切刀,第一微夹和第二微夹配合固定同一个长焊带,第一切刀对应切断处理第一微夹和第二微夹固定的长焊带;第一微夹和夹刀之间设有覆膜台,该覆膜台在制串时被用于贴敷膜并将膜和焊带压在电池片下表面。第一微夹和第二微夹固定切断后的短焊带,并配合覆膜台将相邻的两个短焊带分开预设的间距,以满足焊带端头相对于电池片侧边的位置要求,和满足相邻电池片的间距要求。

36、本发明公开的制串设备在工作台中完成膜的铺设,完成焊带切割和分距,以及完成将膜和焊带铺设在电池片表面,同时辅助送片焊接机构完成焊带与电池片下表面的固连,优化了现有制串设备的结构,简化了铺串制串的制作工序,且利用微夹点对点固定焊带避免焊带铺偏,提升了制作的电池串的质量。

- 还没有人留言评论。精彩留言会获得点赞!