一种双工位减薄方法及减薄机与流程

本发明涉及减薄,具体的是一种双工位减薄方法及减薄机。

背景技术:

1、本部分的描述仅提供与本发明公开相关的背景信息,而不构成现有技术。

2、减薄是目前半导体晶片生产加工过程中常用的一种工艺,其中碳化硅是半导体晶片的表现形式之一,其在减薄的加工过程中,还需要对应的清洗、甩干等工序的支持,以保证减薄后的碳化硅的质量。工序的增加必然对应增加有机构的支持,随着经济发展和科技进步,对于整体机构的集成性和体积小型性均有对应的需求,这也是目前亟需要解决的技术问题。

3、应该注意,上面对技术背景的介绍只是为了方便对本发明的技术方案进行清楚、完整的说明,并方便本领域技术人员的理解而阐述的。不能仅仅因为这些方案在本发明的背景技术部分进行了阐述而认为上述技术方案为本领域技术人员所公知。

技术实现思路

1、为了克服现有技术中的缺陷,本发明实施例提供了一种双工位减薄方法及减薄机,其利用三坐标式的搬运方式,配合对称式结构,集成性高且体积小。

2、本申请实施例公开了:一种双工位减薄方法,包括以下步骤:

3、在第一工位处,对料件进行抓取并进行第一次清洗;

4、在第二工位处,首先在y轴的负方向上对第一次清洗后的料件进行抓取,通过在xy面内的旋转由y轴的负方向切换为y轴的正方向,并在y轴的正方向上对料件进行输送以实现对料件的第一次减薄;

5、然后在y轴的正方向上对料件进行抓取,通过在xy面内的旋转由y轴的正方向切换为y轴的负方向,并在x轴的正方向上对料件进行输送以实现对料件的第二次清洗,去除料件表面的碎屑;

6、继续在y轴的负方向上对料件进行抓取,通过在xy面内的旋转由y轴的负方向切换为y轴的正方向,并在x轴的正方向上对料件进行输送以实现对料件的第二次减薄;

7、最后在y轴的正方向上对料件进行抓取,通过在xy面内的旋转由y轴的正方向切换为y轴的负方向,并在x轴的负方向上对料件进行输送以实现对料件的第三次清洗,去除料件表面的碎屑;

8、在第三工位处,对料件进行抓取并进行第四次清洗、甩干、放料工序。

9、进一步地,在步骤“对料件进行抓取并进行第一次清洗”中,还包括:在对料件进行第一次清洗前,对料件进行寻边定位;

10、进一步地,在步骤“第一次减薄、第二次减薄”步骤中,所述第一次减薄后的料件表面平整度不大于20μm;所述第二次减薄后的料件的表面平整度不大于0.5μm。

11、进一步地,在步骤“第一次减薄、第二次减薄”步骤中,还包括:对料件的整体厚度进行实时监测。

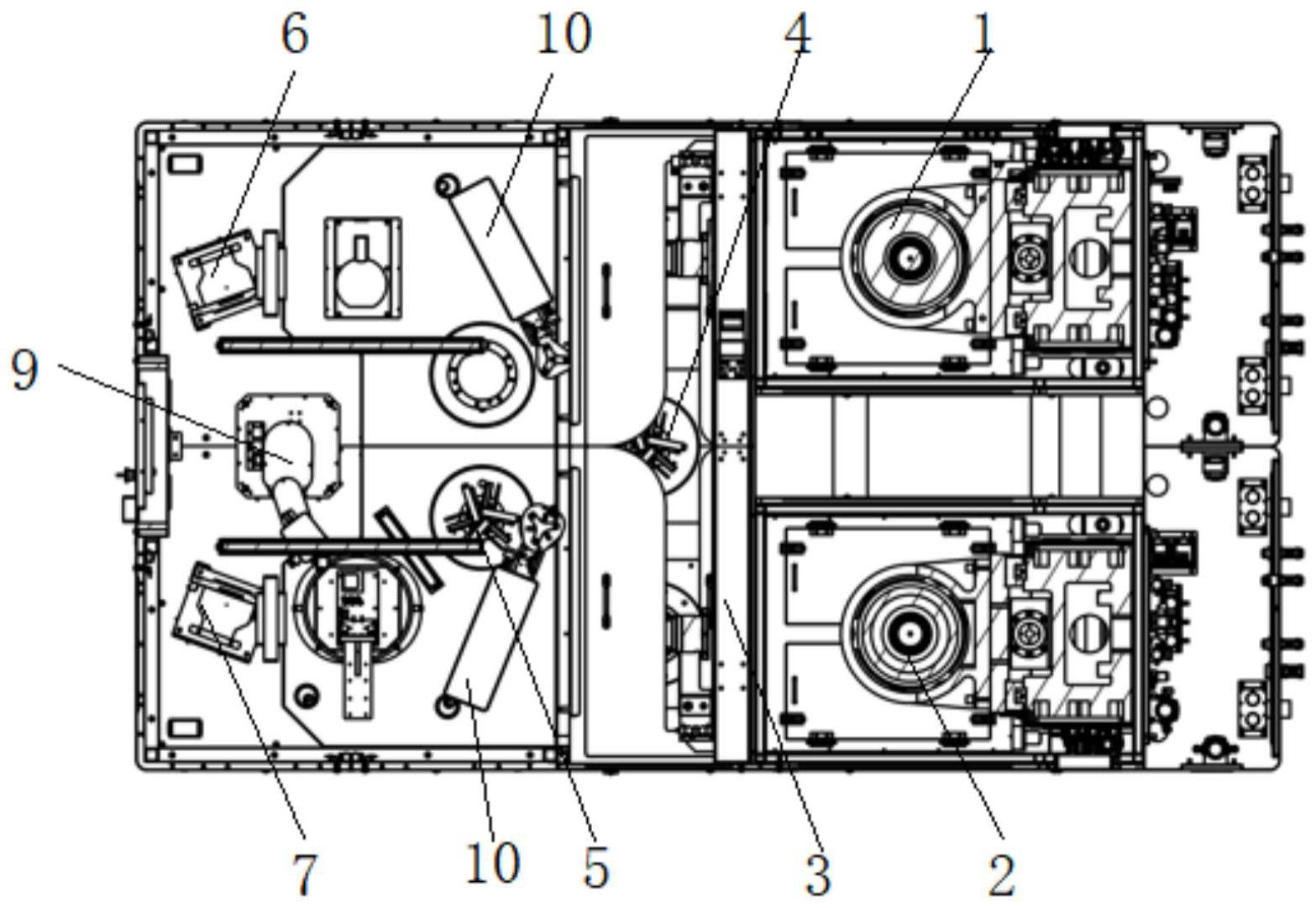

12、本申请实施例公开了:一种双工位减薄机,包括:

13、减薄单元,所述减薄单元包括第一减薄本体件和第二减薄本体件,所述第一减薄本体件和第二减薄本体件均能够独自对料件进行减薄,所述第一减薄本体件和第二减薄本体件关于y轴对称设置;

14、沿y轴设置且位于所述减薄单元左侧的第一搬运单元,

15、所述第一搬运单元包括三坐标式搬运导轨件、第一搬运件和转向连接件,所述第一搬运件通过所述转向连接件与所述三坐标式搬运导轨件连接,且能够在xy平面内转动;

16、沿y轴设置且位于所述第一搬运单元左侧的第一清洗单元,

17、所述第一清洗单元包括清洗件、与清洗件配合的pva刷件,所述pva刷件作用于料件表面;

18、所述第一清洗单元、第一减薄本体和第二减薄本体件均能够对接所述第一搬运件;

19、沿y轴设置且位于所述第一清洗单元左侧的第二清洗单元,所述第二清洗单元的数量设置有两个,两个所述第二清洗单元关于y轴对称设置;

20、其中一个所述第二清洗单元对应上料单元,另一个所述第二清洗单元对应下料单元。

21、进一步地,所述第一减薄本体件和第二减薄本体件均对应设置有第三清洗单元,所述第三清洗单元作用于所述第一减薄本体件和第二减薄本体件的工作台。

22、进一步地,所述第二清洗单元和第三清洗单元均包括毛刷件。

23、进一步地,所述第一减薄本体件和第二减薄本体件在x轴上相对所述第一清洗单元的直线距离相等。

24、进一步地,还包括沿y轴方向设置且位于第二清洗单元左侧的第二搬运单元,所述第二搬运单元对接所述上料单元并取料,所述第二搬运单元对接所述下料单元并放料。

25、进一步地,所述第二搬运单元包括能够在xy平面内旋转的机械手。

26、进一步地,两个所述第二清洗单元的左侧均对应设置有第三搬运单元,所述第三搬运单元能够将第二搬运单元和第二清洗单元连接。

27、进一步地,所述第三搬运单元也包括能够在xy平面内旋转的机械手。

28、借由以上的技术方案,本发明的有益效果如下:

29、1、本申请中采用三坐标式的第一搬运单元,采用架空式的结构设计,在能够对接多工位的同时,也能够满足小型化的需求,尤其是针对现有技术中转盘式的结构设计,本申请更为小巧,实际应用更为便捷;

30、2、在进行粗减薄前,料件在第一搬运件的作用下经过清洗单元进行第一遍清洗,然后被输送至第一减薄单元进行粗减薄;在粗减薄后,料件在第一搬运件的作用下再经过清洗单元进行第二遍清洗,此工序中,由于减薄工序中产生的碎屑较多度,利用pva刷件更为柔和,清洗后基本不会造成料件表面的损伤;然后在被输送至第二减薄单元进行精减薄;在精减薄后,料件在料件在第一搬运件的作用下再经过清洗单元进行第三遍清洗,同样地,此工序中,由于减薄工序中产生的碎屑较多度,利用pva刷件更为柔和,清洗后基本不会造成料件表面的损伤。上述清洗的频次数较多、转运路径也较多,利用对称式的结构设计,结合三坐标式的结构设计,能够满足集成性高的需求,进而满足体积小的需求,还能够满足高效率的需求;

31、3、在减薄工序和清洗工序中多个工步的来回切换,整体的行程路径采用的是直线传输的方式,相较于现有技术中的转盘结构,其占用空间小,且采用对称式的结构设计,也能够弥补直线传输相较于转盘传输效率偏低的弊端。

32、为让本发明的上述和其他目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附图式,作详细说明如下。

技术特征:

1.一种双工位减薄方法,其特征在于,包括以下步骤:

2.如权利要求1所述的双工位减薄方法,其特征在于,在步骤“对料件进行抓取并进行第一次清洗”中,还包括:在对料件进行第一次清洗前,对料件进行寻边定位。

3.如权利要求1所述的双工位减薄方法,其特征在于,在步骤“第一次减薄、第二次减薄”步骤中,所述第一次减薄后的料件表面平整度不大于20μm;所述第二次减薄后的料件的表面平整度不大于0.5μm。

4.如权利要求1所述的双工位减薄方法,其特征在于,在步骤“第一次减薄、第二次减薄”步骤中,还包括:对料件的整体厚度进行实时监测。

5.一种双工位的减薄机,包括如权利要求1-4任一项所述的方法,其特征在于,包括:

6.如权利要求5所述的双工位减薄机,其特征在于,所述第一减薄本体件和第二减薄本体件均对应设置有第三清洗单元,所述第三清洗单元作用于所述第一减薄本体件和第二减薄本体件的工作台。

7.如权利要求6所述的双工位减薄机,其特征在于,所述第二清洗单元和第三清洗单元均包括毛刷件。

8.如权利要求5所述的双工位减薄机,其特征在于,所述第一减薄本体件和第二减薄本体件在x轴上相对所述第一清洗单元的直线距离相等。

9.如权利要求5所述的双工位减薄机,其特征在于,还包括沿y轴方向设置且位于第二清洗单元左侧的第二搬运单元,所述第二搬运单元对接所述上料单元并取料,所述第二搬运单元对接所述下料单元并放料。

10.如权利要求5所述的双工位减薄机,其特征在于,两个所述第二清洗单元的左侧均对应设置有第三搬运单元,所述第三搬运单元能够将第二搬运单元和第二清洗单元连接。

技术总结

本发明公开了一种双工位减薄方法,包括以下步骤:在第一工位处,对料件进行抓取并进行第一次清洗;在第二工位处,首先在Y轴的负方向上对第一次清洗后的料件进行抓取,旋转,并在Y轴的正方向上对料件进行输送以实现对料件的第一次减薄;抓取,旋转,并在X轴的正方向上对料件进行输送以实现对料件的第二次清洗;抓取,旋转,并在X轴的正方向上对料件进行输送以实现对料件的第二次减薄;抓取,旋转,并在X轴的负方向上对料件进行输送以实现对料件的第三次清洗,去除料件表面的碎屑;在第三工位处,对料件进行抓取并进行第四次清洗、甩干、放料工序。本发明至少包括以下优点:利用三坐标式的搬运方式,配合对称式结构,集成性高且体积小。

技术研发人员:胡小辉

受保护的技术使用者:苏州辰轩光电科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!