薄硅异质结太阳能电池及其制备方法与流程

本发明涉及薄膜太阳能电池,且特别涉及一种薄硅异质结太阳能电池及其制备方法。

背景技术:

1、硅异质结太阳能电池以其制备温度低,制备工艺简单只有四步骤,转换效率高,可以>25%,而受到越来越大的重视,许多太阳能电池技术企业都在加大投资力度,追求更高效率的太阳能电池。在晶体硅太阳能电池中,硅片材料的成本占整个太阳能电池成本>50%,组件成本>40%,硅片厚度对太阳能电池的成本有关键性的影响,据统计,硅片厚度每减薄5微米(μm),电池成本降低0.007元/瓦,即降低电池成本的1.04%。

2、耗硅量的减少主要由两个方面的方法:刀缝损失的减少和硅片薄片化趋势。

3、目前硅片采用金刚线切割的方法获得,硅片的厚度取决于金刚线切割能力。硅材料的损失主要由切割线的直径、磨损构成。金刚石切割线(金刚线)与物件间形成高速的磨削运动,从而实现切割的目的。金刚线相较于传统的游离磨料式切割方式,金刚线切割具有环保、高效、稳定、经济等诸多优势,体现出了极显着的优势。金刚线切割快速普及,显着降低光伏发电成本。

4、图1为金刚线切割硅片的示意图。如图1所示,金刚线12切割出一定厚度的硅片11,两根金刚线轴心距离14是切割损耗13和硅片11厚度的总和,切割过程中产生磨粒15,以及使用冷却液16。目前主流金刚线12的线径为50μm,硅片切割的总损耗为:

5、50μm+20μm=70μm

6、如果硅片11的厚度是170μm,则硅料利用率为:

7、170μm/(170μm+70μm)=70%,也即硅料损耗占30%。

8、随着硅片越来越薄,硅材料的损失比重越来越高,假如硅片厚度是70μm,相对于而言硅料的利用率就降低到了50%,也就是硅料损耗增加到了50%,而且,到这个厚度,硅片的破损率会大大提高,导致用金刚线切割这么薄的硅片的成本非常高。

9、另外,在用金刚线切割硅片过程中需要用到冷却液(成分是表面活性剂、分散剂、消泡剂和水等)、硅棒胶水和树脂板(环氧树脂类的产品)以及切割过程中产生的硅粉都会对硅片表面污染,切割之后需要多次的清洗流程去除。导致的硅片磨损之外,还导致硅片表面粗糙度达微米级,后续清洗制绒工艺首先需要抛光去掉几微米厚度的磨损层。

10、理论计算表明,硅片厚度在20到200μm的太阳能电池转换效率都可以大于29%,目前硅片厚度180μm的硅异质结太阳能电池转换效率超过26%。因此硅片减薄到100μm以下对效率几乎没有影响,另外硅片减薄还降低了光生载流子在硅片中的运输距离,降低了复合几率,在一定程度上可以提高开路电压,从而有助于转换效率的提升。

11、硅片越薄对制备的工艺要求越高,在太阳能电池制备过程中电池结构和处理硅片方式对电池的效率和良率变得越来越重要。硅片厚度达到100微米甚至更薄时,非常容易弯曲卷绕,热变形或外力变形容易造成损害,目前对厚硅片的生产处理方式变得不适用于薄硅片太阳能电池。

技术实现思路

1、本发明对于上述硅片减薄导致硅料利用率不高导致成本升高的问题采用硅片转移或者剥离的技术制备厚度小于50微米的硅片实现硅材料的降本,在硅异质结太阳能电池制备中采用衬底键合的方式,利用衬底吸收变形,减少热变形或外力变形造成的损害,改善薄硅片的可处理性,提升良率。

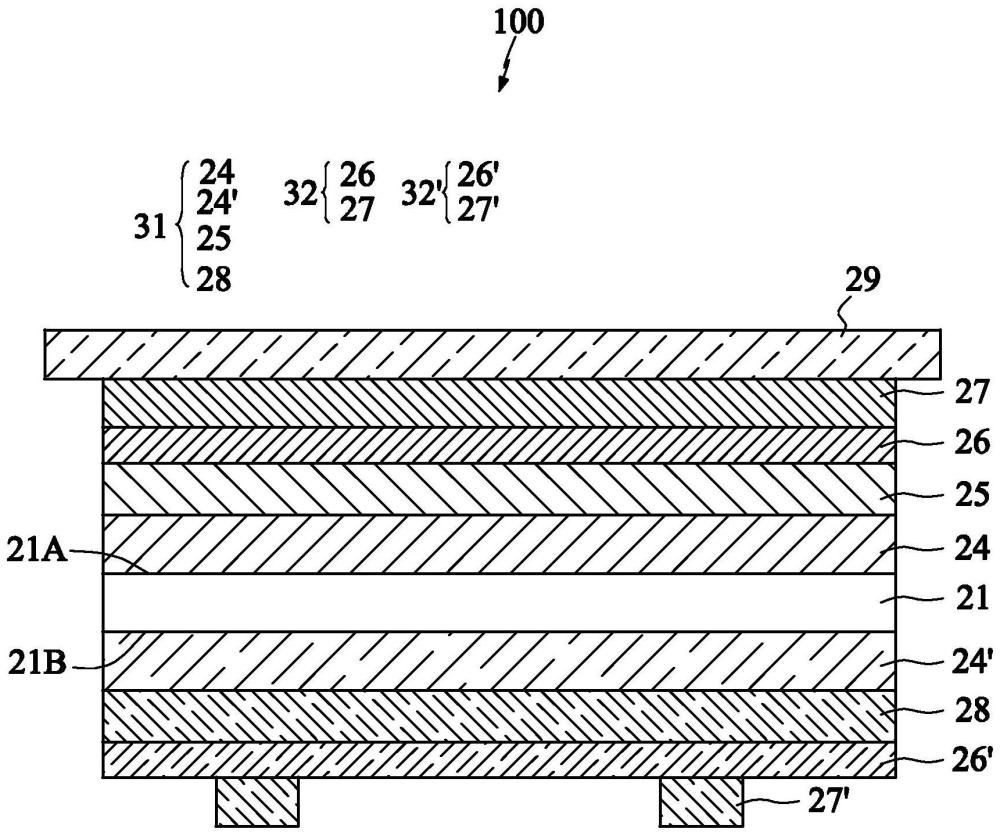

2、为达上述目的,本发明公开了一种薄硅异质结太阳能电池,包括:薄单晶硅层,厚度小于等于50微米;第一钝化层与第二钝化层,分别附着于所述薄单晶硅层的第一面与第二面;第一型掺杂层,附着于所述第一钝化层;第二型掺杂层,附着于所述第二钝化层;第一导电电极层与第二导电电极层,分别附着于所述第一型掺杂层与第二型掺杂层;以及衬底,键合于所述第一导电电极层上。第一导电电极层可以是透光的,也可以是不透光的,第二导电电极层是透光的,衬底可以是金属,也可以是非金属。

3、本发明的薄硅异质结太阳能电池,采用在母片(厚硅片或者单晶硅方块或者单晶硅棒)距离表面一定深度的位置制造一层分离层,这个深度也就是后面薄硅片的厚度。接着在母片表面上依次制备太阳能电池的第一钝化层,第一型掺杂层,第一型导电电极层。接着与衬底键合形成键合结构体,之后将预定厚度的薄硅层键合结构体一起沿着分离层从母片上分离下来,获得键合在衬底上的薄硅片,再对薄硅片的剥离面清洗制绒后依次制备第二钝化层和第二掺杂层,第二导电电极层,以及减反射层。

4、所述母片是由n或者p型材料,可以是厚硅片、硅方块或者单晶硅棒。

5、薄硅异质结太阳能电池中所述薄单晶硅层的厚度小于等于50微米。

6、在母片中离硅片表面预定的深度形成一个分离层,分离层的产生可以通过离子注入等方法形成,此分离层的厚度在几十到几百纳米(nm)。在硅材中注入离子,包括氢离子、氢气分子离子、氦气离子、氖气离子、氪气离子、氙气离子,或者它们的组合。进入硅材料中的离子与硅硅键产生撞击,打断该原子与其邻近原子间的键结,甚至取代原有的原子与其它邻近原子形成新的微弱键,比如氢-硅复合结构。其余过多注入剂量的离子或一些未因撞击而分裂成为单原子的注入分子离子,也嵌入晶格空隙中,使注入离子的分离层的区域变成应力集中区,而且注有离子的晶界间的凝聚力也相对较低,造成硅材中在注入离子分离层附近的机械性质脆弱,如同氢脆现象,形成分离层。

7、不同能量离子进入到母片中的深度不同,通过控制离子能量就可以控制分离层在母片中深浅,从而控制分离下来薄硅片的厚度。

8、薄硅异质结太阳能电池中所述的第一和第二钝化层是非晶硅本征材料,或者非晶硅基的多种材料。

9、薄硅异质结太阳能电池中所述第一型掺杂层是p型薄膜材料,而所述第二型掺杂层是n型薄膜材料;或者所述第一型掺杂层是n型薄膜材料,而所述第二型掺杂层是p型薄膜材料。

10、薄硅异质结太阳能电池中所述n型薄膜材料是n型非晶硅、n型微晶硅或者n型纳米硅;而所述p型薄膜材料是p型非晶硅、p型微晶硅或者p型纳米硅。

11、具体实施时,采用pecvd法进行制备,制备温度不超过350℃,例如在100至300℃之间,不需高温工艺,可以节省能源。pecvd薄膜沉积技术是利用辉光放电来激活粒子的一种化学气相沉积反应。在沉积过程中,辉光放电产生等离子体,从宏观上看这种等离子体温度不高,但其内部却处于受激发的状态,其电子能量足以使分子键断裂,并导致具有化学活性的物质(活化分子、原子、粒子、原子团等)产生,使本来需要在高温下才能进行的化学反应,在较低的温度下甚至常温下就能在衬底上形成固态薄膜。pecvd的反应气体为硅烷、甲烷、硼烷,磷烷和氢气的一种或者几种混合气体,按照一定的比例通入密闭腔室中,对混合气体施加一定的功率(直流、射频或者微波)形成等离子体,电离形成的各种基团在衬底上形成各种功能的薄膜。

12、上述钝化层和掺杂层可以是非晶硅、alox等金属氧化物、非晶硅氧化物、碳化物等材料所构成。

13、在优选的实施方式中,所述第一导电电极层包括第一透明导电膜及金属电极层或者栅电极,所述第二导电电极层包括第二透明导电膜及栅电极;所述第一透明导电膜位于所述第一型掺杂层和所述金属电极层之间,所述金属电极层位于所述第一透明导电膜及所述衬底之间;以及所述第二透明导电膜位于所述第二型掺杂层与所述栅电极之间。

14、在优选的实施方式中,所述第一导电电极层包括第一透明导电膜,所述第二导电电极层包括第二透明导电膜及栅电极;所述第一透明导电膜位于所述第一型掺杂层及所述衬底之间,以及所述第二透明导电膜位于所述第二型掺杂层与所述栅电极之间。

15、具体实施时,透明导电膜和金属电极层采用物理气相沉积(pvd)的方式制备。

16、透明导电膜采用磁控溅射的方法制备。磁控溅射时在真空室通入一定流量的氩气或者氩气加氧气的混合气体,在阴极和阳极间施加直流或者13.56mhz的射频电压下产生辉光放电,辉光放电使得电极间的气体离化形成离子和电子,离子在电场作用下加速轰击靶材,溅射出大量的靶材原子,在位于阳极上的衬底表面形成薄膜。而电子在电场作用下加速运动的过程中受到磁场(洛伦磁力)的作用,电子被束缚在靶材表面附近的等离子体区域内,不断同气体原子碰撞,产生电子和离子,离子又不断地轰击靶材,形成连续辉光放电,使薄膜连续沉积。

17、金属电极也可以采用pvd技术制备,或者丝网印刷在透明导电薄膜上,然后通过烧结。

18、在优选的实施方式中,所述衬底通过介质层键合于所述第一导电电极层上,所述介质层包括选自于氧化层和氮化层所组成的群组的单一层或多层。

19、在优选的实施方式中,所述薄硅异质结太阳能电池还包括减反射膜,附着于所述第二导电电极层。

20、在优选的实施方式中,所用的衬底可以是金属也可以是非金属,可以透明也可以非透明,所述衬底的面积可以大于所述薄单晶硅的面积。

21、薄硅异质结太阳能电池的表面键合的方法,包括直接键合法、阳极键合法、低温键合法、真空键合法和等离子体强化键合法等方法。

22、薄硅异质结太阳能电池表面键合,对衬底上表面、第一电流收集电极表面进行等离子强化处理,使键合面能够获得足够的键合强度。

23、薄硅异质结太阳能电池制备流程中硅片沿着分离层分离的重点在给分离层一定的能量,使分离层中注入的离子聚集,进而融合形成一层融合分离层产生体积应变,将薄硅层从分离层处剥离出来。给与能量的方式括加热,微波,光照一种或者几种的组合。

24、在优选实施方式中,可以在分离处理过程中使用磁力或真空吸引力吸附衬底,以达成键合结构体的薄硅片从母片分离。

25、对键合结构体的薄硅片表面(也称第二面,受光面)清洗和制绒。

26、然后,在上述薄单晶硅层表面依次制备第二钝化层,受光面掺杂层以及减反射层,完成薄硅异质结太阳能电池的制备。整个过程制备温度在100至350℃之间,不需高温工艺,可以节省能源。在此温度范围内也可以对薄单晶硅层及/或键合处附近的应力集中现象作进一步消除。

27、本发明的薄硅异质结太阳能电池,顺序结构依次:衬底/第一导电电极/第一型掺杂层/钝化层/薄单晶硅层/钝化层/第二型掺杂层/第二导电电极/减反射层。

28、本发明还公开了一种薄硅异质结太阳能电池的制备方法,其特征在于,包括以下步骤:a.对单晶硅母片的表面清洗和制绒;b.于所述单晶硅母片中形成分离层,所述分离层将所述单晶硅母片分隔成薄单晶硅层及厚硅层;c.于所述薄单晶硅母片表面上顺次制备第一钝化层、第一型掺杂层及第一导电电极层;d.将衬底键合至所述第一导电电极层,获得键合结构体;e.使键合结构体沿着所述分离层分离,获得含有所述薄单晶硅层及残余的所述分离层的键合体,以及含有所述厚硅层及残余的所述分离层的余料层;f.去除所述键合体的残余的所述分离层,露出所述薄单晶硅层的表面;g.对所述薄单晶硅层的所述表面清洗和制绒;及h.在所述薄单晶硅层的所述表面顺次制备第二钝化层、第二型掺杂层、第二透明导电膜及栅电极,获得薄的硅异质结太阳能电池。

29、在优选的实施方式中,所述衬底通过介质层键合至所述上部导电电极层。

30、在优选的实施方式中,采用化学气相沉积、蒸发或雾化而直接制备在所述上部导电电极层及所述衬底的一者或两者的表面形成介质层以后,再将所述衬底通过所述介质层键合于所述上部导电电极层。

31、在优选的实施方式中,所述制备方法还包括以下步骤:i.去除所述余料层的残余的所述分离层,获得所述厚硅层;及j将所述步骤i获得的所述厚硅层当作所述步骤a的所述单晶硅母片,重复步骤a到步骤h。

32、在优选的实施方式中,所述步骤i中还包括:量测所述厚硅层的厚度是否大于预定厚度,若是则执行所述步骤j。

33、在优选的实施方式中,在将衬底键合至所述上部导电电极层以前,对所述衬底及所述上部导电电极层进行表面离子强化处理。

34、有益效果

35、本发明的薄硅片制备技术不采用传统的金刚线切割方式制备,而是采用无机械摩擦的方式制备,即通过离子注入厚片单晶硅母片中的某个预定位置,使这个位置附近的硅硅键断裂,从而达到从厚硅材上剥离薄硅材。这个过程对硅材本身不产生影响,只是在特定位置形成一层很薄分离层,此层的厚度在几十到几百纳米(nm),容易去除,而且不需要切割液、树脂板等耗材,过程中也没有硅粉污染。

36、本发明将薄硅片跟衬底键合在一起制备50微米以及更薄厚度的薄硅异质结太阳能电池,采用从母片上分离出来薄硅片,相比于线切割制备极大降低了硅料的损耗,采用衬底支撑薄硅的方式降低硅料的使用量,同时衬底可以吸收变形,减少热变形或外力变形造成的损害,有利于硅异质结太阳能电池的制备,提升良率,实现降本。

37、薄硅异质结太阳能电池制备流程可以压缩目前硅棒到硅方块再到硅片的多个生产流程步骤,进一步的减少硅料损耗和降低生产成本,从而进一步降低晶硅太阳能电池的整个成本。

38、本发明的额外内容和优点将经由本发明具体实施例进行阐释。

- 还没有人留言评论。精彩留言会获得点赞!