电连接器组件及电连接器组件的组装方法与流程

【】本发明涉及一种电连接器组件及电连接器组件的组装方法,尤其是指一种能将金属壳和端子组件稳定的固定在塑胶框的电连接器组件及电连接器组件的组装方法。

背景技术

0、

背景技术:

1、现有一种电连接器组件,其包括一绝缘外框和固定于所述绝缘外框的金属壳,所述金属壳内收容有一端子模组。所述绝缘外框的上表面向下凹设有一收容槽及自所述收容槽左侧壁或右侧壁向外凹设有一卡槽,所述金属壳对应所述卡槽设有一外凸弹片,所述金属壳对应所述端子模组的卡扣位置设有一内凸弹片,在组装所述电连接器组件时,先将所述端子模组组装入所述金属壳内,且所述内凸弹片与所述端子模组卡接,使得所述金属壳包覆整个所述端子模组对接连接器,再将所述端子模组和所述金属壳一起自上向下组装于所述绝缘外框内,使所述外凸弹片向下移动至所述卡槽内且所述卡槽的内壁面在上下及前后方向上挡止所述外凸弹片移动,进而使得所述金属壳固定在所述绝缘外框上。

2、但是,由于所述金属壳包覆整个所述端子模组,故导致所述端子模组与所述绝缘外框之间并未设有任何卡扣结构,如此仅通过所述金属壳设置所述外凸弹片和所述绝缘外框的所述卡槽进行卡持固定,当所述电连接器组件与对接连接器相插接时,所述外凸弹片会因为所述拔插力的作用而产生位移甚至脱离出所述卡槽,一旦所述外凸弹片由于插拔力的作用产生位移甚至从所述卡槽脱离,就会使得所述端子模组及所述金属壳一起产生位移甚至一起从所述绝缘外框中脱离,而导致所述电连接座无法与对接连接器稳定对接,而且由于所述外凸弹片在所述电连接座安装于所述绝缘外框之前就已经向外凸出,故在所述电连接座安装于所述绝缘外框的过程中,每一所述外凸弹片很容易刮擦且磨损掉对应的所述卡槽的内壁面,这样很容易导致所述卡槽的内壁面无法对所述外凸弹片进行挡止限位,而且所述外凸弹片也会在安装的过程中与所述卡槽的内壁面相互抵持而产生疲乏,这样会使得所述外凸弹片无法卡持固定于所述卡槽,进而使得所述端子模组及所述金属壳容易从所述绝缘外框中脱离出来,进而导致所述电连接座与对接连接器无法稳定对接。

3、因此,有必要设计一种电连接器组件及电连接器组件的组装方法,以解决上述技术问题。

技术实现思路

0、

技术实现要素:

1、本发明的目的在于通过在塑胶框的连接壁设有第一通道及第二通道,且使端子组件的对接部向前穿过第一通道且和端子组件的基部设于连接壁后方,使得第一通道的四周内壁面于上下及左右上挡止对接部,连接壁的后侧挡止基部的前侧,且基部设有挡止部,金属壳从前向后安装于塑胶框,塑胶框的收容空间的左右两侧壁挡止金属壳的左右两侧,连接壁挡止金属壳的后端,且金属壳具有被挡部向后穿过第二通道且和挡止部挡止配合以限制端子组件向后位移且限制金属壳向前位移的电连接器组件及电连接器组件的组装方法。

2、为了达到上述目的,本发明采用如下技术方案:

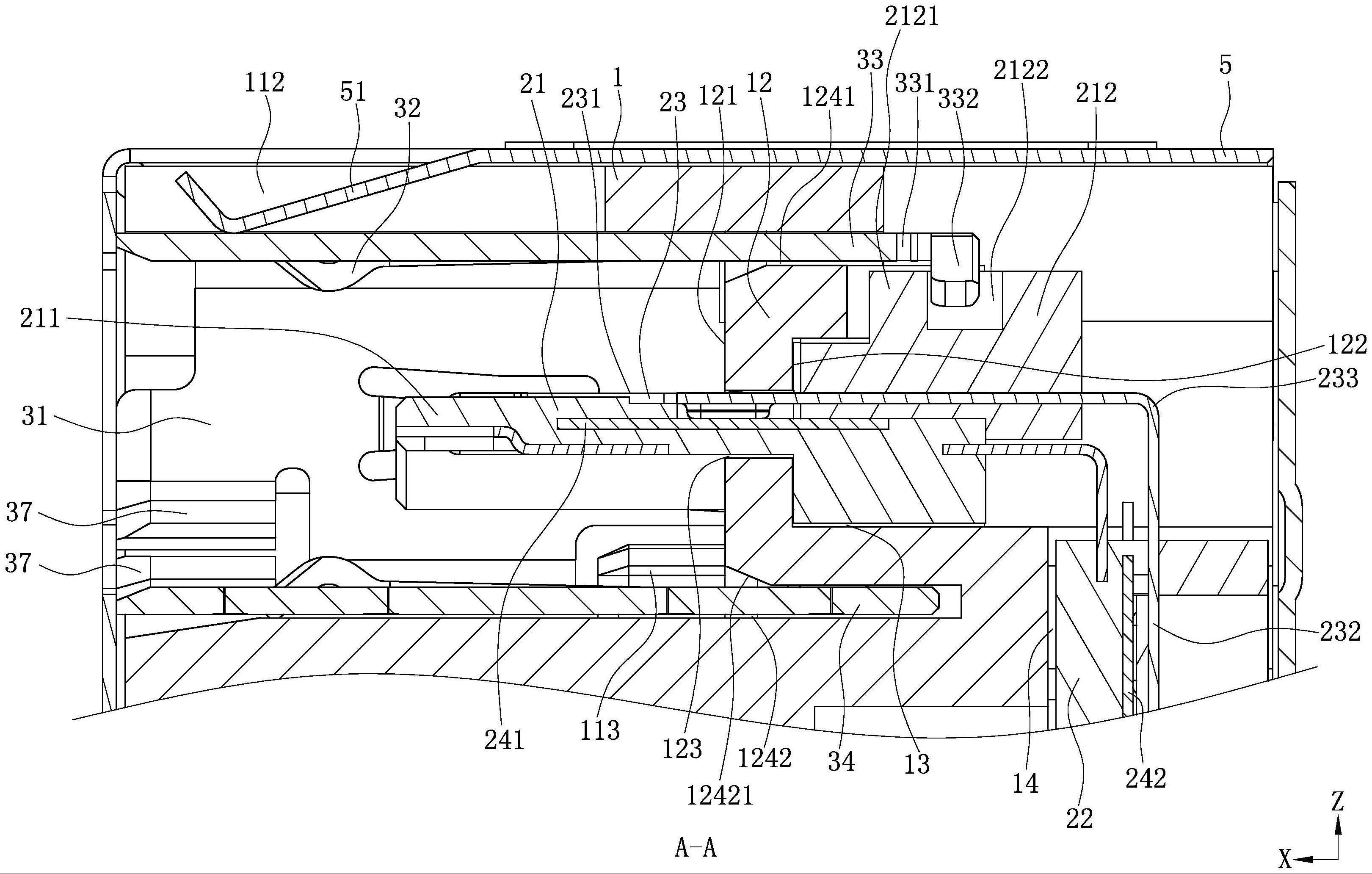

3、一种电连接器组件,其特征在于,包括:一塑胶框,所述塑胶框的前表面向后凹设有一收容空间及位于所述收容空间后侧的一连接壁,所述连接壁设有相互间隔的一第一通道及一第二通道,所述第二通道位于所述第一通道的外围,沿前后方向上所述第一通道和所述第二通道分别贯穿所述连接壁且与所述收容空间相连通;一端子组件,所述端子组件具有一绝缘本体及固持于所述绝缘本体的多个导电端子,所述绝缘本体具有一对接部及位于所述对接部后方的一基部,所述基部组装于所述塑胶框的后侧,所述对接部自后向前穿过所述第一通道并进入所述收容空间,且所述第一通道的四周内壁面于上下方向及左右方向上挡止所述对接部,所述连接壁的后侧挡止所述基部的前侧防止所述基部向前位移,所述基部设有至少一挡止部;一金属壳从前向后安装于所述收容空间,且所述收容空间的左右两侧壁挡止所述金属壳的左右两侧,所述连接壁用以挡止所述金属壳的后端向后位移,所述金属壳具有沿前后方向贯穿设置的一容腔及位于所述容腔一侧的一延伸壁,所述延伸壁设有至少一被挡部,所述对接部伸入所述容腔内,所述延伸壁向后延伸进入所述第二通道,所述被挡部向后突伸出所述第二通道,所述第二通道的上下壁面沿上下方向挡止所述延伸壁,所述被挡部位于所述连接壁的后方且与所述挡止部挡止配合,以限制所述基部向后位移且限制所述金属壳向前位移。

4、进一步,所述第二通道具有沿上下方向上相互间隔的一上通道及一下通道,沿左右方向上所述上通道的宽度大于所述下通道的宽度,沿上下方向上所述第一通道设于所述上通道和所述下通道之间,且于前后方向上所述上通道和所述下通道分别与所述收容空间相连通,所述延伸壁于所述容腔的顶壁向后延伸形成,且所述金属壳于所述容腔的底壁向后延伸有一伸长壁,沿左右方向上所述延伸壁的宽度大于所述伸长壁的宽度,且所述延伸壁对应插入所述上通道,所述伸长壁对应插入所述下通道。

5、进一步,所述基部的上表面向下凹设有一凹槽,所述挡止部设于所述基部的上表面且位于所述凹槽的前方,当所述延伸壁向后穿过所述上通道后,所述延伸壁位于所述挡止部的上方,所述被挡部向下弯折且伸入所述凹槽内,所述挡止部位于所述被挡部的前方用以挡止所述金属壳向前移动。

6、进一步,所述被挡部的数量为两个,每一所述被挡部沿左右方向上延伸且呈悬臂设置,在左右方向上两个所述被挡部相互间隔且两个所述被挡部的自由端彼此相互靠近,两个所述被挡部均朝向所述凹槽弯折,使所述被挡部的侧面与所述挡止部的后表面相面对用以与所述挡止部相抵持。

7、进一步,沿上下方向上,所述上通道的下内壁面的高度与所述挡止部等高或者高于所述挡止部。

8、进一步,所述伸长壁设有向上且向前弯折的至少一弹片,所述下通道的上壁面的前端向后且向下倾斜延伸有一倾斜面,沿上下方向上所述倾斜面前端到所述下通道的下壁面之间的距离大于所述弹片的高度,且所述倾斜面后端到所述下通道的下壁面之间的距离小于所述弹片的高度,当所述伸长壁自前向后穿过所述下通道时,所述弹片向后凸伸出所述下通道外,且所述弹片的自由端与所述连接壁的后端面相抵持。

9、进一步,所述第二通道具有沿左右方向上相互间隔的两个侧通道,两个所述侧通道分别位于所述第一通道的左右两侧且向前连通所述收容空间,所述端子组件具有一屏蔽片,多个导电端子排成上下两排且分别显露于所述对接部的上下表面,所述屏蔽片设于两排所述导电端子之间,且所述屏蔽片左右两侧分别凸设有一弹性抵接部,所述弹性抵接部凸出于所述基部外,所述金属壳的左右两侧分别对应于两个所述侧通道设有两个所述接地部,所述接地部自前向后伸入所述侧通道且与所述弹性抵接部相抵接。

10、进一步,所述收容空间的左右两侧壁的顶部分别相对延伸一限位壁,所述塑胶框于两个所述限位壁之间凹设一镂空槽,所述限位壁的前表面与所述塑胶框的前表面相平齐,所述限位壁挡止所述金属壳向上位移,所述镂空槽于上下方向上与所述收容空间相连通,所述容腔的顶壁一体延伸有向下凸设的至少一第一弹臂,所述第一弹臂可朝向所述镂空槽弹性变形,一屏蔽外壳包覆于所述塑胶框外,所述屏蔽外壳向下弯折有至少一第二弹臂与所述第一弹臂错位设置,所述第二弹臂穿过所述镂空槽且与所述容腔的顶壁相抵接。

11、进一步,所述塑胶框于所述收容空间内设有一防呆凸块与所述连接壁相连接,所述防呆凸块设于所述第一通道的下侧,所述金属壳对应于所述防呆凸块设有一防呆槽,所述金属壳的前侧朝向所述容腔内折弯形成有防呆弹片,所述防呆弹片位于所述防呆槽的正前方,当所述金属壳组装于所述收容空间内时,所述防呆凸块进入所述防呆槽内且伸入所述容腔,沿前后方向上看所述防呆凸块的投影未向上超出所述防呆部的投影。

12、进一步,所述塑胶框自后向前凹设有一组装槽,所述组装槽位于所述连接壁的后方,沿从后向前的方向上看,所述第二通道围设于所述组装槽外,且在前后方向上所述组装槽通过所述第一通道与所述收容空间相连通,所述对接部自后向前依次穿过所述组装槽和所述第一通道,所述基部的至少部分收容于所述组装槽内,且所述组装槽的内壁面在上下及左右方向上挡止所述基部。

13、进一步,所述基部的上表面向下凹设有两个让位槽,两个所述让位槽位于所述挡止部的左右两侧且均向前呈开放状,每一所述让位槽的底壁向上凸设有一干涉部,所述组装槽的上方设有沿左右方向上相互间隔的两个限制壁及位于两个所述限制壁之间的一限位槽,两个所述限制壁与两个所述让位槽相对应,当所述端子组件安装于所述塑胶框时,所述挡止部伸入所述限位槽内,每一所述限制壁位于对应的所述让位槽内且于左右方向上挡止所述挡止部,所述干涉部与所述限制壁相互干涉使所述基部固定于所述组装槽内。

14、进一步,所述塑胶框自后向前凹设有一加高槽,所述加高槽位于所述组装槽的下方且与所述组装槽相连通,所述端子组件具有加高座,每一所述导电端子具有一接触部,一加高部及连接所述接触部和所述加高部之间的一弯折部,所述加高部的下端还连接有一焊接部,所述接触部固持于所述对接部且自后向前插入所述收容空间,所述加高部固持于所述加高座且组装于所述加高槽内,一电连接座收容于所述容纳槽内,且所述电连接座具有多个导电触点,每一所述导电触点具有一焊脚,所述焊接部与所述焊脚均向下延伸超出所述塑胶框的下表面用以与一电路板相焊接。

15、另外,一种电连接器组件的组装方法,其特征在于,包括如下步骤:步骤1:提供一塑胶框,所述塑胶框自前向后凹设形成有一收容空间及位于所述收容空间后方一连接壁,所述连接壁形成有相互间隔的一第一通道和一第二通道,且所述第二通道形成于所述第一通道的外围,沿前后方向上所述第一通道和所述第二通道分别贯穿所述连接壁且与所述收容空间相连通;步骤2:提供一端子组件,所述端子组件包括一绝缘本体及固持于所述绝缘本体的多个导电端子,所述绝缘本体形成有一对接部及位于所述对接部后方的一基部,且所述基部的上表面形成有至少一挡止部步骤3:提供一金属壳,所述金属壳形成有前后贯穿的一容腔,所述容腔的一侧向后延伸形成一延伸壁,所述延伸壁的后侧经冲压形成至少一被挡部;步骤4:将所述端子组件从后向前组装于所述塑胶框,使所述对接部从后向前穿过所述第一通道且伸入所述收容空间内,且所述第一通道的四周内壁面在上下方向及左右方向挡止所述对接部,且所述连接壁位于所述基部的前方以挡止所述基部向前移动;步骤5:将所述金属壳从前向后组装于所述收容空间内,使所述收容空间的左右两侧壁挡止所述金属壳的左右两侧,所述连接壁挡止所述金属壳的后端向后位移,且所述对接部自后向前伸入所述容腔内,所述延伸壁自前向后穿过所述第二通道,而且所述被挡部随所述延伸壁移动后伸至所述挡止部的后方;步骤6:位于步骤5之后,通过治具将所述被挡部朝向所述挡止部折弯,使所述挡止部挡止于所述被挡部的前方,以限制所述绝缘本体向后位移且限制所述金属壳向前位移。

16、进一步,在步骤1中,所述第二通道包括于上下方向上相互间隔的一上通道和一下通道,且沿上下方向上所述第一通道位于所述上通道和所述下通道之间,且沿左右方向上所述上通道的宽度大于所述下通道的宽度,所述第二通道还包括于左右方向上相互间隔的两个侧通道,沿左右方向上所述第一通道位于两个所述侧通道之间,且两个所述侧通道、所述上通道及所述下通道四者中的任意二者彼此间隔。

17、进一步,在步骤2中,所述基部的上表面向下凹设形成有一凹槽,所述挡止部位于所述凹槽的前侧,在步骤3中,所述延伸壁的后端向前凹设有一开槽,自所述开槽的左右两侧壁相向延伸形成两个所述被挡部,两个所述被挡部于左右方向上相互间隔且两个所述被挡部的自由端相互靠近。

18、进一步,在步骤6中,通过所述治具将两个所述被挡部向下弯折,使两个所述被挡部伸入所述凹槽内,且每一所述被挡部的侧面与所述挡止部的后表面相面对用以与所述挡止部相抵持。

19、进一步,在步骤2中,首先提供沿上下方向上排成两排的多个所述导电端子及设于两排所述导电端子之间的一屏蔽片,每一所述导电端子具有一接触部、一加高部和连接所述接触部和所述加高部之间的一弯折部,所述屏蔽片具有沿前后方向上相互连接的一第一屏蔽部和一第二屏蔽部,且所述第一屏蔽部设于两排所述导电端子的所述接触部之间,所述第二屏蔽部设于两排所述导电端子的所述加高部之间;其次在所述第一屏蔽部和所述接触部上注塑成型所述绝缘本体,在所述加高部和所述第二遮蔽部上注塑成型一加高座,且所述绝缘本体和所述加高座相互间隔,所述弯折部位于相互间隔的所述绝缘本体和所述加高部之间,然后再将所述屏蔽片进行裁切,使得所述第一屏蔽部和所述第二屏蔽部相互间隔,最后将所述弯折部进行弯折,使所述第一屏蔽部和所述第二屏蔽部相垂直,所述绝缘本体和所述加高部相互垂直,进而形成所述端子组件。

20、与现有技术相比,本发明设计的电连接器组件及电连接器组件的组装方法具有以下

21、有益效果:

22、本发明中所述端子组件的所述舌部自后向前穿过所述第一通道,且所述第一通道的内壁面于上下方向及左右方向上挡止所述舌部,所述金属壳从前向后安装于所述收容空间内,且所述收容空间的左右两侧壁挡止所述金属壳的左右两侧,如此增加了所述金属壳和所述端子组件与所述塑胶框的固持结构,使得所述金属壳和所述端子组件与所述塑胶框二者能够分别固定在所述塑胶框上,进而使得所述端子组件能稳定的与对接连接器对接;而且由于所述连接壁位于所述基部的前方以挡止所述基部向前位移,所述连接壁位于所述收容空间的后方用以挡止所述金属壳向后位移,且所述金属壳的所述延伸壁向后穿过所述第二通道,使得所述延伸壁上的所述被挡部与所述基部的所述挡止部相配合形成互锁,以限制所述绝缘本体向后位移且限制所述金属壳向前位移,如此通过所述挡止部和所述被挡部的互锁不仅能够将所述端子组件和所述金属壳彼此限位,而且还能进一步将所述金属壳和所述端子组件固定在所述塑胶框上,进而避免了所述金属壳和所述端子组件受拔插力的作用而在前后方向上脱离所述塑胶框的情况发生;而且所述被挡部是在所述金属壳自前向后安装进所述收容空间后再进行折弯的,故所述被挡部不仅不会刮擦或者磨损到所述挡止部,而且所述被挡部也不会在安装的过程中被所述第二通道的内壁抵压而产生疲乏而无法与所述挡止部相抵持的情景发生,进而保证所述挡止部稳定的挡止所述被挡部,避免所述金属壳和所述端子组件前后位移,使得所述电连接器组件能稳定的与对接连接器对接。

- 还没有人留言评论。精彩留言会获得点赞!