高性能抗积碳固体氧化物燃料电池阳极结构、电池及应用

本发明涉及固体氧化物燃料电池领域,尤其公开了一种高性能抗积碳固体氧化物燃料电池阳极结构、电池及应用。

背景技术:

1、固体氧化物燃料电池(sofc)是近年来发展的一项新兴可持续发展的能源技术,在燃料的选择方面比较灵活,不仅可以采用氢气进行发电,还可以使用诸如甲烷、乙醇、丙烷等碳氢燃料进行发电,由于甲烷燃料获取方便、成本低,能够大幅降低固体氧化物燃料电池的运行成本,因此吸引越来越多人的关注。nio-ysz金属氧化物陶瓷作为最经典的sofc阳极材料之一,催化性能好,成本低,是近些年应用最为广泛的阳极材料之一。当nio-ysz作为阳极时,电池在以氢气为燃料时,表现出良好的电化学性能和稳定性,但是当以甲烷为燃料时,阳极中的ni会催化甲烷裂解,而导致阳极积碳,使阳极催化活性降低,从而导致电池性能衰减,而且沉积的碳也会堵塞阳极中的孔,增加气体扩散阻力,并最终导致阳极结构的破坏。因此抗积碳的nio-ysz阳极的催化性能的提升和结构优化是提高电池的电化学性能和稳定性的关键因素。目前解决的方法主要是通过调整造孔剂成分、粉体配比等方式在阳极中形成梯度孔结构,增大阳极孔隙率,之后在阳极孔内或者阳极表面添加金属或金属氧化物纳米粒子,来达到减少阳极积碳的目的。通过造孔剂调节阳极孔隙率,由于产生的孔孔径小,且分布杂乱无章,造成阳极浓差极化,制备的阳极无序孔结构也不利于催化剂的浸渍和负载。目前常用的阳极催化剂多为金属或者金属氧化物,这些金属可以与ni合金化来降低ni的催化性能,从而减少碳的产生,但是也不可避免的会降低电池性能。因此寻找合适的催化剂对于抗积碳阳极的制备至关重要。

技术实现思路

1、为了克服现有技术中存在的缺点和不足,本发明的目的在于提供一种高性能抗积碳固体氧化物燃料电池阳极结构、电池及应用,提高电池阳极的催化性能和稳定性,从而有效解决阳极积碳问题。

2、为实现上述目的,本发明提供一种高性能抗积碳固体氧化物燃料电池阳极结构,所述阳极结构为开放直孔的nio/ysz阳极,所述nio-ysz阳极的厚度为600-900微米,所述nio-ysz阳极孔的孔径为50-100微米。

3、进一步地,所述nio/ysz阳极结构制备方法包括以下步骤:

4、步骤一、制备nio/ysz陶瓷粉体浆料

5、a、将nio和ysz按一定质量比在酒精溶液中进行混合后,干燥;

6、b、称取一定质量的干燥后的nio/ysz混合粉体;

7、c、取溶剂1-甲基-2-吡咯烷酮、粘结剂聚醚砜、分散剂聚乙烯吡咯烷酮配制成高分子溶液;

8、d、将步骤(2)中的nio/ysz混合粉体与步骤(3)中的的高分子溶液进行混合,球磨48h,即制得所述nio/ysz陶瓷粉体浆料;

9、步骤二、制备石墨浆料:将石墨加入由溶剂1-甲基-2-吡咯烷酮、粘结剂聚醚砜、分散剂聚乙烯吡咯烷酮组成的高分子溶液中进行混合,球磨48h,即制得所述石墨浆料;

10、步骤三、将步骤一、二制得的两种浆料抽真空除气,调整双层流延刀参数,将浆料刮压涂覆在pet膜带上,放入水中静置24h;

11、步骤四、待步骤三静置后浆料完全固化后切割出阳极坯体,放入烘箱中干燥,经过850℃高温煅烧,得到所述nio-ysz多孔阳极。

12、进一步地,所述步骤一a中nio和ysz质量比为6:4;所述步骤一b中按照质量分数为58wt%取nio/ysz混合粉体;所述步骤一c中溶剂1-甲基-2-吡咯烷酮的质量分数为34.8wt%、粘结剂聚醚砜的质量分数为5.8wt%、分散剂聚乙烯吡咯烷酮的质量分数为1.4wt%。球磨前按58wt%nio/ysz混合粉体比例加化学试剂,球磨前后这些化学试剂并不发生化学反应,如果比例不对,太浓或者太稀,可能得不到这种直孔。

13、进一步地,所述步骤二中石墨的质量分数为40wt%,溶剂1-甲基-2-吡咯烷酮的质量分数为50wt%、粘结剂聚醚砜质量分数为8.5wt%、分散剂聚乙烯吡咯烷酮的浓度质量分数为1.5wt%。

14、进一步地,所述步骤三中调整双层流延刀参数,使上层石墨层厚度为150μm,下层nio/ysz陶瓷粉体层厚度为1000微米。

15、进一步地,所述步骤四中切割出直径为18mm的阳极坯体。

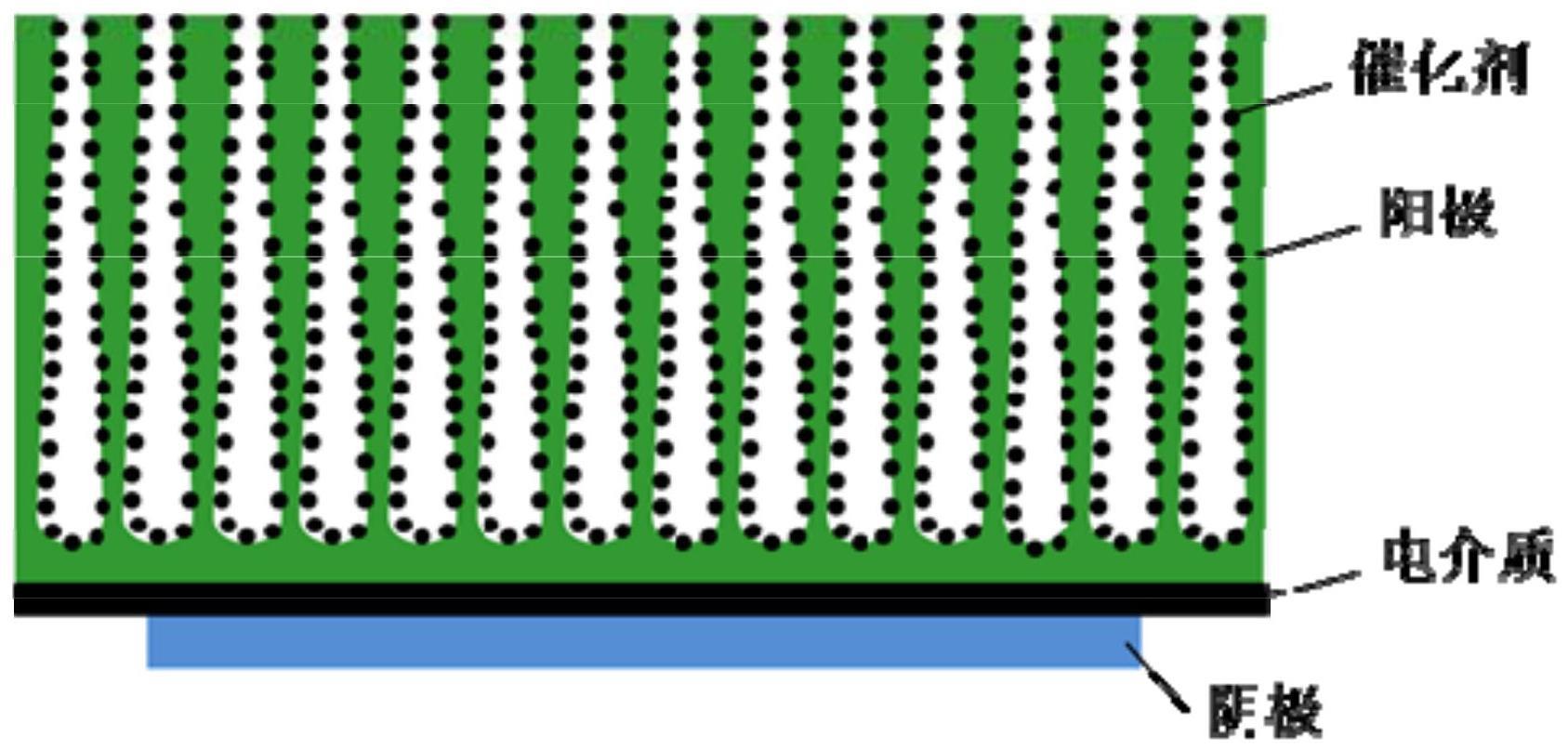

16、本发明的第二个目的在于提供一种高性能抗积碳固体氧化物燃料电池,所述高性能抗积碳固体氧化物燃料电池包括:nio/ysz阳极、电解质、ysz-lsm阴极及催化剂,所述nio/ysz阳极为上述nio/ysz阳极;所述电解质上方为ysz-lsm阴极;所述催化剂附着在nio/ysz阳极孔内,所述催化剂为sfn纳米粒子。

17、进一步地,所述电解质厚度约4-6微米;所述ysz-lsm阴极厚度为8-12微米。

18、进一步地,所述sfn纳米粒子催化剂制备方法包括以下步骤:

19、步骤一、称取一定质量的sr(no3)2、fe(no3)3·9h2o、(nh4)3nbo(c2o4)3]·4h2o和柠檬酸,加适量的水搅拌直至充分溶解,得到sfn浸渍液;

20、步骤二、对单电池称重后,将电池阴极侧粘上胶带,然后将电池完全没入浸渍溶液中,超声10min;

21、步骤三、取出电池放入烘箱中干燥,干燥后在450℃煅烧30min,重复浸渍煅烧,直到达到所需的浸渍量,最后再850℃烧结成相;

22、所述步骤一中柠檬酸与金属离子的物质的量比为1.5:1,所述sfn浸渍液浓度为1mol/l,将sfn浸渍液浓度设置为1mol/l方便浸渍,浓度太低浸渍量太低,浓度太高浸渍量太大,不好控制。

23、进一步地,用dip-coating的方法制备ysz电解质层,在1400度高温煅烧之后形成致密的电解质层,之后在电解质上再喷涂ysz-lsm阴极。

24、本发明的第三个目的在于提供一种上述高性能抗积碳固体氧化物燃料电池的应用,所述应用为在氢气或甲烷燃料气氛中的应用。

25、本发明的有益效果:

26、1、本发明采用双层相转化流延法,直接制备出开放的有续直孔阳极结构,直孔结构不仅有利于气体的传输,且有利于催化剂的浸渍和负载,因此,可以在直孔内浸渍srfe1-xnbxo3-δ钙钛矿催化剂,由于nb掺杂的srfe1-xnbxo3-δ钙钛矿材料在还原性气氛尤其是碳氢化合物存在时仍具有较高的氧离子和电子混合电导率和良好的热稳定性,阳极催化剂的添加可以减少ni与ch4的直接接触,抑制ni团聚,对阳极ni基团形成保护,同时增大富氧物质的吸附解离用于消除积碳,提高电池阳极的催化性能和稳定性,从而有效解决阳极积碳问题,为以甲烷为燃料的阳极设计和规模化制备提供技术指导。

27、2、本发明中采用双层相转化流延的方法制备具有开放直孔结构的阳极,由于所制备的电池阳极孔径较大,孔径为50-100μm,可以很方便的进行催化剂的负载,能够实现较大的催化剂负载量。通过超声浸渍烧结的方法在阳极孔内负载srfe1-xnbxo3-δ钙钛矿结构的催化剂,催化剂的负载比较均匀。钙钛矿结构的催化剂具有较高的氧离子和电子混合电导率和良好的热稳定性,能够增大阳极表面活性和抗积碳性能,从而提高电池的放电性能和稳定性,制备的单电池可以用于直接甲烷燃料气氛。双层相转化流延结合浸渍的方法制备电池,工艺简单,便于操作,成本低,且易于产业化,有利于直接甲烷固体氧化物燃料电池技术的应用和产业化发展。

- 还没有人留言评论。精彩留言会获得点赞!