半导体裸片和基片及制造方法、太阳能电池、光伏组件与流程

本发明涉及光伏,尤其涉及一种半导体裸片和基片及制造方法、太阳能电池、光伏组件。

背景技术:

1、在光伏领域,通常基于硅、锗硅或锗等半导体材料的半导体基片制造无机太阳能电池。并且,在实际的制造过程中,往往需要采用金刚线等切割工艺对半导体棒料进行切片处理,以获得厚度满足工作要求的半导体基片。接下来,还会采用碱式制绒等工艺依次对上述半导体基片进行抛光处理和制绒处理,以修复半导体基片整个表面存在的线痕切割损伤,并使得半导体基片的表面形成绒面,提高基于该半导体基片制造的太阳能电池对光线的利用率。

2、但是,现有的太阳能电池包括的半导体基片中,绒面上形成有电极结构的区域和未形成有电极结构的区域对绒面结构的分布有不同的需求,而现有的用于制造太阳能电池的半导体基片具有的绒面,其不同区域的绒面结构的分布情况大致相同,导致基于该半导体基片制造形成的太阳能电池难以同时满足提高陷光效果、以及降低电极结构的电阻率的工作要求,不利于太阳能电池制造技术的提升。

技术实现思路

1、本发明的目的在于提供一种半导体裸片和基片及制造方法、太阳能电池、光伏组件,以通过半导体裸片的第一区域和第二区域具有不同深度和/或分布密度的切割线痕,使得对半导体裸片制绒处理后获得的半导体基片的第一区域和第二区域的绒面结构具有不同的分布情况,进而使得基于该半导体基片制造形成的太阳能电池能够同时满足提高陷光效果、以及降低电极结构的电阻率等工作要求,利于提升太阳能电池的电学性能。

2、第一方面,本发明提供了一种半导体裸片,该半导体裸片具有相对的第一面和第二面。第一面和第二面中的至少一者具有交替分布的第一区域和第二区域。每个第一区域的表面具有沿第一方向延伸、且沿第二方向间隔分布的多条切割线痕。第一方向为第一区域的延伸方向,第二方向为第一区域和第二区域的排布方向。第二区域的表面不具有切割线痕。或,第二区域的表面具有沿第一方向延伸的至少一条切割线痕,第二区域的切割线痕的分布密度和/或深度分别小于第一区域的切割线痕的分布密度和/或深度。

3、采用上述技术方案的情况下,在实际的应用过程中,通常会采用碱式制绒等工艺对上述半导体裸片依次进行抛光处理和制绒处理,并基于经制绒处理后的半导体裸片制造太阳能电池。其中,经抛光处理后可以使得第一区域的表面依然剩余一定深度和分布密度的切割线痕。在此情况下,在进行上述制绒处理后,第一区域表面的至少部分绒面结构的分布会受到剩余切割线痕影响而形成多个第一连续部。具体的,每个第一连续部具有的第一绒面结构沿相应切割线痕延伸方向紧邻排列,且同一第一连续部包括的第一绒面结构沿第二方向的长度大于自身沿第一方向的长度。而在制绒处理前,若半导体裸片的第二区域表面不具有切割线痕,则制绒处理后第二区域表面的绒面结构均匀分布,其不具有相应的第二连续部。若制绒处理前半导体裸片的第二区域表面具有深度和/或分布密度相对较小的切割线痕,则在制绒处理后第二区域表面具有的第二连续部的分布密度会小于制绒处理后第一区域表面具有的第一连续部的分布密度。在此情况下,因相应连续部内的绒面结构沿第一方向紧邻排布,且同一相应连续部包括的相应绒面结构沿第二方向的长度大于自身沿第一方向的长度,故相应连续部包括的相应绒面结构沿第一方向的分布密度较大,进而利于可以切割线痕的第一区域内绒面结构的分布密度大于第二区域内绒面结构的分布密度。基于此,在基于制绒后的半导体裸片制造太阳能电池后,若太阳能电池的电极结构至少形成在上述第一区域的表面,则因第一区域内第一连续部的大于第二区域内第二连续部的分布密度(或第二区域表面不具有第二连续部),故与现有太阳能电池形成有电极结构的绒面上整个区域的绒面结构均分布均匀相比,可以增大电极结构与第一区域表面之间的接触面积,从而使得制造电极结构的金属浆料熔融后与第一区域表面的结合拉力更大,利于增大电极结构位于第一区域上的印刷高度,进而利于降低电极结构对应第一区域的部分的电阻。同时,因与电极结构直接的第一区域会掺杂有相应类型的导电粒子,并且导电粒子在绒面结构的表面掺杂浓度较大,故第一区域内第一连续部的大于第二区域内第二连续部的分布密度(或第二区域表面不具有第二连续部)还可以降低电极结构与第一区域之间的接触电阻,进一步提升太阳能电池的转换效率。

4、另外,因第二区域的表面不具有切割线痕,或第二区域表面的切割线痕的深度和/或密度分别小于第一区域的切割线痕的深度和/或密度,利于使得制绒处理后位于第二区域表面的至少大部分绒面结构分布均匀,从而能够降低第二区域的表面的反射率,提高第二区域表面的陷光效果。

5、由上可见,对本发明提供的半导体裸片进行抛光和制绒处理后,利于使获得的半导体裸片的第一区域和第二区域的绒面结构具有不同的分布情况,进而使得基于该半导体裸片制造形成的太阳能电池能够同时满足提高陷光效果、以及降低电极结构的电阻率等工作要求,利于提升太阳能电池的电学性能。

6、作为一种可能的实现方式,上述第一区域的切割线痕的深度大于等于1.5μm、且小于等于3μm。

7、采用上述技术方案的情况下,当第一区域的切割线痕的深度在上述范围内时,可以防止因第一区域的切割线痕的深度较小使得经抛光处理后剩余在第一区域表面的切割线痕的深度更小,而导致经制绒处理后难以在第一区域的表面获得不同绒面结构沿切割线痕延伸方向紧邻排列的第一连续部,确保能够增大电极结构在第一区域上的印刷高度、以及降低电极结构与第一区域之间的接触电阻。同时,还可以防止因第一区域的切割线痕的深度较大使得经抛光处理后剩余在第一区域表面的切割线痕的深度也较大,导致第一区域表面的绒面结构受深度较大的切割线痕影响而使得其形貌难以满足要求,确保基于该半导体裸片所制造的太阳能电池具有较高的良率。

8、作为一种可能的实现方式,在第二区域的表面具有至少一条切割线痕的情况下,第二区域的切割线痕的深度大于0、且小于等于1.2μm。

9、采用上述技术方案的情况下,当第二区域的切割线痕的深度在上述范围内时,可以防止因第二区域的切割线痕的深度较大使得经制绒处理后第一区域表面的绒面结构受深度较大的切割线痕影响,而在第二区域的表面也存在由不同绒面结构沿切割线痕方向紧邻排列的多条第二连续部,确保第二区域表面具有良好的陷光效果。并且,与第二区域的表面不具有切割线痕相比,在第二区域的切割线痕的深度大于0、且小于1.2μm的情况下,可以降低至少采用切割工艺形成该半导体裸片对应第二区域部分的处理难度,无须为了使得第二区域的表面为抛光面而严格控制处理条件。

10、作为一种可能的实现方式,在每个第二区域形成有至少两条切割线痕的情况下,沿第二方向,第一区域的相邻两条切割线痕的间距小于第二区域的相邻两条切割线痕的间距。

11、采用上述技术方案的情况下,在第一区域表面具有多条切割线痕、且第二区域的表面具有至少一条切割线痕的情况下,当第一区域的表面切割线痕间距小于第二区域的表面切割线痕间距时,利于使得第一区域表面的切割线痕分布密度较大、而第二区域表面的切割线痕分布密度较小,进而利于使得经抛光处理后第二区域的表面为平坦的抛光面,或者利于使得经制绒处理后第二区域的表面分布数量较少的第二连续部,确保经制绒处理后第二区域的表面具有良好的陷光效果。同时,还可以使得经制绒处理后,第一区域的表面分布数量较多的第一连续部,进一步确保能够增大电极结构在第一区域上的印刷高度、以及降低电极结构与第一区域之间的接触电阻。

12、作为一种可能的实现方式,沿第二方向、且在第一区域的表面,每50微米内具有的切割线痕的数量大于等于30条。在此情况下,经制绒处理后,位于第一区域表面的第一连续部的分布数量较多,进一步确保能够增大电极结构在第一区域上的印刷高度、以及降低电极结构与第一区域之间的接触电阻。

13、作为一种可能的实现方式,沿第二方向、且在第二区域的表面,每50微米内具有的切割线痕的数量小于15条。在此情况下,利于使得经抛光处理后第二区域的表面为平坦的抛光面,或者利于使得经制绒处理后第二区域的表面分布数量较少的第二连续部,确保经制绒处理后第二区域的表面具有良好的陷光效果。

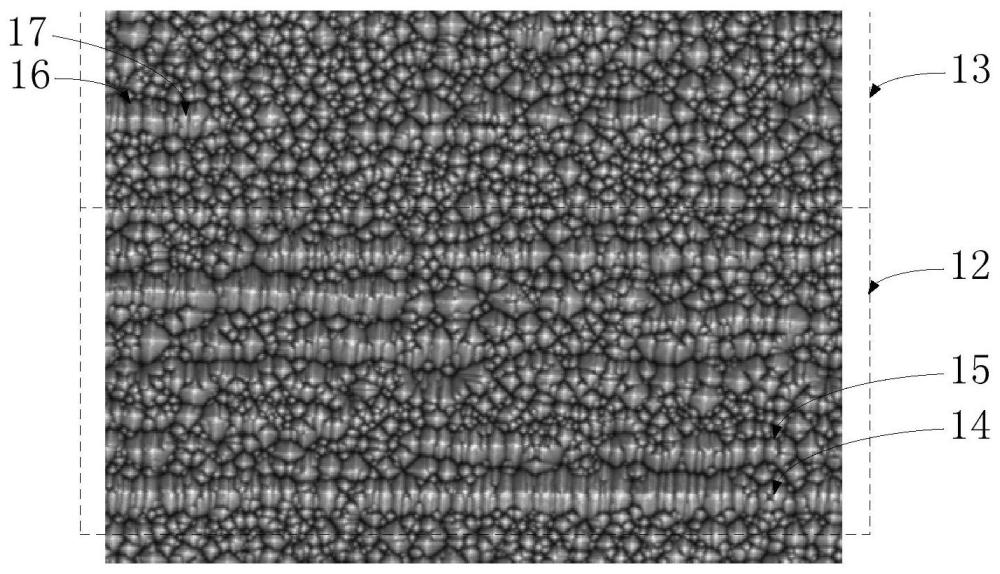

14、第二方面,本发明还提供了一种半导体基片,该半导体基片具有相对的第一面和第二面。第一面和第二面中的至少一者为绒面。绒面具有交替分布的第一区域和第二区域。其中,第一区域的表面具有沿第一方向延伸、且沿第二方向间隔分布的多个第一连续部,第一方向为第一区域的延伸方向,第二方向为第一区域和第二区域的排布方向。每个第一连续部包括沿第一方向依次紧邻排列的多个第一绒面结构、且同一第一连续部包括的第一绒面结构沿第二方向的长度大于自身沿第一方向的长度。第二区域的表面具有沿第一方向延伸的至少一个第二连续部,每个第二连续部包括沿第一方向依次紧邻排列的多个第二绒面结构、且同一第二连续部包括的第二绒面结构沿第二方向的长度大于自身沿第一方向的长度,第二连续部在第二区域的分布密度小于第一连续部在第一区域的分布密度。或,第二区域的表面不具有第二连续部。

15、作为一种可能的实现方式,在第二区域形成有至少两个第二连续部的情况下,至少两个第二连续部沿第二方向间隔分布。

16、采用上述技术方案的情况下,如前文所述,半导体基底中第二区域表面具有的第二连续部是在制绒处理后受半导体裸片中第二区域表面存在的切割线痕的影响而产生的。并且半导体基底中第二区域具有的第二连续部的延伸方向、以及不同第二连续部的排布方向分别与半导体裸片中第二区域表面的切割线痕的延伸方向、以及第二区域表面不同切割线痕的排布方向相同。基于此,当第二区域形成有至少两个第二连续部、且至少两个第二连续部沿第二方向间隔分布时,第二区域表面的第二连续部的延伸方向、以及不同第二连续部的排布方向分别与第一区域表面的第一连续部的延伸方向、以及不同第一连续部的排布方向相同。相应的,在制绒处理前,半导体裸片中第二区域表面的切割线痕的延伸方向、以及不同切割线痕的排布方向分别与第一区域表面的切割线痕的延伸方向、以及不同切割线痕的排布方向相同,因此至少采用切割工艺形成制造半导体基片的半导体裸片时,可以沿相同的第二方向完成对第一区域和第二区域的切割,无须更换切割方向,利于提升切割效率和切割良率。

17、作为一种可能的实现方式,沿第二方向、且在第一区域的表面,每50微米内具有的第一连续部的数量大于等于15个。

18、作为一种可能的实现方式,沿第二方向、且在第二区域的表面,每50微米内具有的第二连续部的数量小于5个。

19、作为一种可能的实现方式,第二区域的表面的反射率小于9.5。在此情况下,第二区域的表面的反射率较小,使得第二区域表面的具有良好的陷光特性。基于此,在基于该半导体基片制造太阳能电池、且第二区域与太阳能电池的受光区相对应的情况下,第二区域的表面具有良好的陷光特性,可以使得更多光线由第二区域表面透射至半导体基片内,进一步提高太阳能电池对光线的利用率。

20、作为一种可能的实现方式,上述第一区域的表面的高低落差大于第二区域的表面的高低落差。

21、采用上述技术方案的情况下,第一区域和第二区域均为绒面具有的区域。因绒面具有凹凸不平的绒面结构,故当第一区域的表面的高低落差大于第二区域的表面的高低落差时,可以进一步增大第一区域的比表面积,更利于增大电极结构与第一区域表面之间的接触面积,使得制造电极结构的金属浆料熔融后与第一区域表面的结合拉力进一步增大,更利于增大电极结构位于第一区域上的印刷高度,进而利于降低电极结构对应第一区域的部分的电阻。

22、作为一种可能的实现方式,上述第一区域的表面的高低落差大于等于1.5μm。

23、作为一种可能的实现方式,上述第二区域的表面的高低落差大于0、且小于等于1.2μm。

24、作为一种可能的实现方式,同一第一连续部包括的每相邻两个第一绒面结构的顶部间距小于位于第二区域表面的每相邻两个绒面结构的顶部间距。

25、采用上述技术方案的情况下,在第一区域的表面具有的第一连续部的分布密度大于第二区域表面具有的第二连续部的分布密度(或第二区域表面不具有第二连续部)的情况下,当同一第一连续部包括的每相邻两个第一绒面结构的顶部间距小于位于第二区域表面的每相邻两个绒面结构的顶部间距时,可以进一步增大第一区域表面的绒面结构的分布密度,进一步增大第一区域的比表面积,更利于增大电极结构与第一区域表面之间的接触面积,使得制造电极结构的金属浆料熔融后与第一区域表面的结合拉力进一步增大,更利于增大电极结构位于第一区域上的印刷高度,进而利于降低电极结构对应第一区域的部分的电阻。

26、作为一种可能的实现方式,上述第一区域的绒面结构和第二区域的绒面结构均为金字塔型绒面结构。

27、采用上述技术方案的情况下,因金字塔型绒面结构为五面体结构,故与v型槽等绒面结构相比,金字塔型绒面结构利于增大绒面的比表面积,进而利于降低绒面的反射率。同时,在基于半导体基片制造太阳能电池、且电极结构至少形成在第一区域表面上的情况下,还可以增大电极结构与绒面之间的接触面积,进而可以增大制造电极结构的金属浆料与绒面的结合拉力,降低焊接接入电路时电极结构由半导体基片脱离的风险,提高太阳能电池的结构可靠性。

28、本发明中第二方面及其各种实现方式的有益效果,可以参考第一方面及其各种实现方式中的有益效果分析,此处不赘述。

29、第三方面,本发明还提供了一种太阳能电池,该太阳能电池包括上述第二方面及其各种实现方式提供的半导体基片、以及电极结构,电极结构至少形成在绒面具有的第一区域上。

30、本发明中第三方面的有益效果,可以参考第二方面及其各种实现方式中的有益效果分析,此处不赘述。

31、作为一种可能的实现方式,上述电极结构包括:沿第三方向延伸、且沿第四方向间隔分布的多个集电电极。第三方向不同于第四方向。每个集电电极至少形成在相应第一区域上。

32、采用上述技术方案的情况下,电极结构包括的每个集电电极用于将半导体基片相应区域在吸收光子后产生的载流子进行导出。在此情况下,电极结构包括的集电电极的数量通常较多,以及时将半导体基片各区域产生的载流子导出,降低载流子的复合速率。并且,集电电极的宽度通常较小,以降低数量较多的集电电极的遮光面积,提高太阳能电池的光电转换效率。基于此,当电极结构包括的每个集电电极覆盖在相应第一区域上时,因第一区域表面具有多条第一连续部,故可以增大每个集电电极的印刷高度。并且因集电电极的宽度较小,因此每个集电电极通过印刷高度增大而使得自身电阻降低的程度更大,从而更有利于提升太阳能电池的转换效率。

33、作为一种可能的实现方式,上述第三方向为第一区域的延伸方向,第四方向为第一区域和第二区域的排布方向。

34、采用上述技术方案的情况下,因集电电极的延伸方向为第三方向,故当第三方向为第一区域的延伸方向时,集电电极的延伸方向与第三方向相同。并且,因不同集电电极的间隔分布方向为第四方向,故当第四方向为第一区域和第二区域的排布方向时,不同集电电极的间隔排布方向为第一区域和第二区域的排布方向。此时,不同集电电极在绒面上的分布与第一区域在绒面上的分布情况一致或大致相同,便于根据第一区域在绒面的分布情况确定集电电极的形成位置,降低集电电极的制造难度。

35、作为一种可能的实现方式,上述太阳能电池为双面接触式太阳能电池,绒面至少对应双面接触式太阳能电池的向光面。

36、采用上述技术方案的情况下,当半导体基片具有的绒面至少对应双面接触式太阳能电池的向光面时,绒面具有的第二区域的表面具有良好的陷光作用,可以使得更多的光线透射至半导体基片内,提高双面接触式太阳能电池的光电转换效率。同时,位于向光面一侧的电极结构至少形成在绒面结构具有的第一区域上,可以增大电极结构在第一区域上的印刷高度、以及降低电极结构与第一区域之间的接触电阻,使得双面接触式太阳能电池能够同时满足提高陷光效果、以及降低电极结构的电阻率等工作要求。

37、作为一种可能的实现方式,上述太阳能电池为背接触式双面太阳能电池,绒面对应背接触式双面太阳能电池的背光面。

38、采用上述技术方案的情况下,与双面接触式太阳能电池相比,背接触式双面太阳能电池的向光面没有电极结构的遮挡,使其具有更高的光线利用率。另外,因背接触式双面太阳能电池能够从向光面和背光面两侧发电,故当绒面对应背接触式双面太阳能电池的背光面时,绒面具有的第二区域的表面具有良好的陷光作用,可以使得更多的光线由背接触式双面太阳能电池的背光面透射至半导体基片内,提高背接触式双面太阳能电池的光电转换效率。同时,位于背光面一侧的电极结构至少形成在绒面结构具有的第一区域上,可以增大电极结构在第一区域上的印刷高度、以及降低电极结构与第一区域之间的接触电阻,使得背接触式双面太阳能电池能够同时满足提高陷光效果、以及降低电极结构的电阻率等工作要求。

39、第四方面,本发明还提供了一种光伏组件,该光伏组件包括上述第三方面及其各种实现方式提供的太阳能电池。

40、本发明中第四方面及其各种实现方式的有益效果,可以参考第三方面及其各种实现方式中的有益效果分析,此处不赘述。

41、第五方面,本发明还提供了一种半导体裸片的制造方法,该半导体裸片的制造方法包括:至少采用切割工艺形成半导体裸片。其中,半导体裸片具有相对的第一面和第二面。第一面和第二面中的至少一者具有交替分布的第一区域和第二区域。每个第一区域的表面具有沿第一方向延伸、且沿第二方向间隔分布的多条切割线痕,第一方向为第一区域的延伸方向,第二方向为第一区域和第二区域的排布方向。第二区域的表面不具有切割线痕。或,第二区域的表面具有沿第一方向延伸的至少一条切割线痕,第二区域的切割线痕的分布密度和/或深度分别小于第一区域的切割线痕的分布密度和/或深度。

42、本发明中第五方面的有益效果,可以参考第一方面及其各种实现方式中的有益效果分析,此处不赘述。

43、作为一种可能的实现方式,上述至少采用切割工艺形成半导体裸片包括步骤:采用金刚线切割工艺形成半导体裸片。

44、采用上述技术方案的情况下,金刚线切割工艺为光伏领域常用的切割工艺,便于获得半导体裸片。另外,与砂浆线切割工艺相比,金刚线切割工艺对应的损耗更小,利于获得深度更小的切割线痕。无须为了获得深度更小的切割线痕而对半导体裸片进行平整化处理等,降低形成半导体裸片时的减重量,利于实现太阳能电池的薄片化生产。

45、作为一种可能的实现方式,在第二区域的切割线痕的深度小于第一区域的切割线痕的深度的情况下,金刚线切割工艺对应第一区域的回线率大于金刚线切割工艺对应第二区域的回线率。

46、采用上述技术方案的情况下,因在一定范围内,金刚线切割工艺的回线率与切割线痕的深度呈反比,故在金刚线切割工艺对应第一区域的回线率大于金刚线切割工艺对应第二区域的回线率的情况下,可以确保获得的半导体裸片中第二区域的切割线痕的深度小于第一区域的切割线痕的深度。另外,在实际的应用过程中,与清洗液流速和出刃率相比,金刚线切割工艺的回线率的实际可控性较高,利于根据各切割区域的要求对回线率进行调整,降低半导体裸片的制造难度。

47、作为一种可能的实现方式,上述金刚线切割工艺对应第一区域的回线率为12%至18%。

48、采用上述技术方案的情况下,金刚线切割工艺对应第一区域的回线率在上述范围内,可以防止因金刚线切割工艺对应第一区域的回线率较小而导致半导体裸片的第一区域的切割线痕的深度较深。同时,还可以防止因金刚线切割工艺对应第一区域的回线率较大而导致半导体裸片的第一区域的切割线痕的深度较浅。其中,半导体裸片的第一区域的切割线痕的深度较浅或较深的影响可以参考前文,此处不再赘述。

49、作为一种可能的实现方式,上述金刚线切割工艺对应第二区域的回线率为2%至6%。该情况下的有益效果可以参考前文所述的金刚线切割工艺对应第一区域的回线率为12%至18%的有益效果分析,此处不再赘述。

50、作为一种可能的实现方式,在第二区域的切割线痕的分布密度小于第一区域的切割线痕的分布密度的情况下,金刚线切割工艺对应第一区域的提线速度大于金刚线切割工艺对应第二区域的提线速度。

51、采用上述技术方案的情况下,因在一定范围内,金刚线切割工艺的提线速度与相邻两条切割线痕的间距呈正比,故在金刚线切割工艺对应第一区域的提线速度大于金刚线切割工艺对应第二区域的提线速度的情况下,可以确保获得的半导体裸片中第二区域的相邻两条切割线痕的间距大于第一区域的相邻两条切割线痕的间距,利于使得半导体裸片中第二区域的切割线痕的分布密度小于第一区域的切割线痕的分布密度。

52、作为一种可能的实现方式,上述金刚线切割工艺对应第一区域的提线速度为2.0mm/min至2.5mm/min。

53、采用上述技术方案的情况下,在金刚线切割工艺对应第一区域的提线速度在上述范围内,可以防止因金刚线切割工艺对应第一区域的提线速度较小而导致半导体裸片的第一区域的相邻两条切割线痕的间距较小。同时,还可以防止因金刚线切割工艺对应第一区域的提线速度较大而导致半导体裸片的第一区域的相邻两条切割线痕的间距较大。其中,半导体裸片的第一区域的相邻两条切割线痕间距较大或较小的影响可以参考前文。

54、作为一种可能的实现方式,金刚线切割工艺对应第二区域的提线速度为1mm/min至1.5mm/min。该情况下的有益效果可以参考金刚线切割工艺对应第一区域的提线速度为2.0mm/min至2.5mm/min的有益效果分析,此处不再赘述。

55、第六方面,本发明还提供了一种半导体基片的制造方法,该半导体基底的制造方法包括:首先,采用第五方面及其各种实现方式提供的半导体裸片的制造方法,形成一半导体裸片。接下来,对半导体裸片进行制绒处理,获得半导体基片。其中,半导体基片具有相对的第一面和第二面。第一面和第二面中的至少一者为绒面。绒面具有交替分布的第一区域和第二区域。每个第一区域的表面具有沿第一方向延伸、且沿第二方向间隔分布的多个第一连续部,第一方向为第一区域的延伸方向,第二方向为第一区域和第二区域的排布方向。每个第一连续部包括沿第一方向依次紧邻排列的多个第一绒面结构、且同一第一连续部包括的第一绒面结构沿第二方向的长度大于自身沿第一方向的长度。第二区域的表面具有沿第一方向延伸的至少一个第二连续部,每个第二连续部包括沿第一方向依次紧邻排列的多个第二绒面结构、且同一第二连续部包括的第二绒面结构沿第二方向的长度大于自身沿第一方向的长度,第二连续部在第二区域的分布密度小于第一连续部在第一区域的分布密度。或,第二区域的表面不具有第二连续部。

56、本发明中第六方面及其各种实现方式的有益效果,可以参考第二方面及其各种实现方式中的有益效果分析、以及第五方面及其各种实现方式中的有益效果分析,此处不赘述。

57、作为一种可能的实现方式,在相同的制绒条件下,至少对半导体裸片位于第一区域和第二区域的表面同时进行制绒处理。

58、采用上述技术方案的情况下,在相同的制绒条件下,至少对半导体裸片位于第一区域和第二区域的表面同时进行制绒处理,可使得半导体裸片位于第一区域和第二区域的表面在制绒处理过程中的被处理程度相同。此时,与绒面结构分布均匀的常规绒面相比,本发明提供的半导体基片的制造方法可以至少降低半导体裸片对应第一区域的减薄量,利于实现太阳能电池的薄片化生产。

- 还没有人留言评论。精彩留言会获得点赞!