用于钠离子电池的涂布隔膜及其制备工艺的制作方法

本发明属于电池隔膜,具体涉及用于钠离子电池的涂布隔膜及其制备工艺。

背景技术:

1、钠离子电池的结构和工作原理与锂离子电池基本相同,也主要由正极、负极、隔膜、电解液和集流体组成,正负极之间由隔膜隔开以防止短路,电解液负责充放电的时候离子在正负极之间的传导,集流体则起到收集和传输电子的作用。钠离子电池的工作原理为:充电时,na+从正极脱出,经过电解液传导进入到负极,使正极处于高电势的贫钠态,负极处于低电势的富钠态。同时,有相同带电量的电子通过外电路从负极流入到正极以保持电荷的平衡。放电过程则与充电过程完全相反,na+从负极脱嵌,经由电解液穿过隔膜重回正极材料中,电子则通过外电路从正极流回到负极。

2、目前,商用化的隔膜主要是聚烯烃类的聚合物隔膜,包括pe、pp以及两者的复合隔膜,存在热稳定性差、吸液保液性差、孔隙率偏小的缺点。授权公告号cn108417760b的发明专利公开了一种钠/钠离子电池无纺布隔膜及其制备方法。无纺布隔膜由无序排列的改性醋酸纤维素的纤维构成,纤维直径在0.05-5μm之间,无纺布隔膜厚度在5-300μm之间,机械性好,对电解液良好的润湿性能。具体制备方法:首先配置醋酸纤维素溶液,通过静电纺丝制备醋酸纤维素隔膜,然后利用碱性溶液对其进行改性,通过调节醋酸纤维素隔膜上乙酰基的数量,从而使得改性醋酸纤维素隔膜既可以稳定存在于钠/钠离子电池电解液中,起到隔绝电池正负极的作用,又使得改性醋酸纤维素隔膜对电解液有优异的润湿性能。但是研究发现,现有技术中涂布有陶瓷涂层的钠离子电池隔膜,无法将静电纺丝技术与涂层材料结合以兼具良好的耐腐蚀性、润湿性能和耐热性能。

技术实现思路

1、本发明的目的在于提供一种用于钠离子电池的涂布隔膜及其制备工艺,用于解决现有技术中涂布有陶瓷涂层的钠离子电池隔膜,无法将静电纺丝技术与涂层材料结合以兼具良好的耐腐蚀性、润湿性能和耐热性能的技术问题。

2、本发明的目的可以通过以下技术方案实现:

3、本发明提供了一种用于钠离子电池的涂布隔膜,包括隔膜基体层以及涂覆于隔膜基体层一侧表面的高孔隙绝缘涂层,隔膜基体层通过耐热润湿纺丝液经静电纺丝得到,高孔隙绝缘涂层通过在隔膜基体层表面涂覆高孔隙绝缘涂层料后干燥得到;其中,隔膜基体层的厚度为20~50μm,高孔隙绝缘涂层的厚度为2~10μm。

4、作为本发明进一步优选的方案,所述耐热润湿纺丝液的制备方法包括以下步骤:

5、步骤一,将1,3,5-三乙炔基苯、2,4,6-三氟苯胺、碘化亚铜和四(三苯基膦)钯加入配备机械搅拌器、恒压滴液漏斗的三口烧瓶中,氮气气氛下除气20min;恒压滴液漏斗先后滴加三乙胺和甲苯,滴加完毕后升温至80℃,机械搅拌反应68~72小时,冷却至室温,先后使用二氯甲烷、丙酮、蒸馏水洗涤,洗涤液在60~70℃下减压浓缩,浓缩物在80℃下干燥至恒重得到隔热凝胶化合物;

6、步骤二,将隔热凝胶化合物切割成粒径5mm的片状物,浸泡入饱和过硫酸铵溶液中,搅拌2~3天,蒸馏水洗涤至中性后得到中性液;将硫铝酸钙置于10~20wt%的氢氧化钠溶液中,120~140℃搅拌反应,得到混合碱液,中性液与混合碱液按照质量比5~8:1混合均匀,静置24小时,90~110℃干燥至恒重得到改性耐热复合材料;

7、步骤三,将改性耐热复合材料浸渍于1-丁基-3-甲基咪唑四氟硼酸盐内,70~80℃烘干得到耐热润湿纺丝液。

8、作为本发明进一步优选的方案,所述1,3,5-三乙炔基苯与2,4,6-三氟苯胺、碘化亚铜、四(三苯基膦)钯、三乙胺、甲苯的用量比为3mol:1.5mol:40g:130g:10l:8l;饱和过硫酸铵溶液的用量为隔热凝胶化合物质量的10~20倍,氢氧化钠溶液的用量为硫铝酸钙质量的8~12倍;1-丁基-3-甲基咪唑四氟硼酸盐的用量为改性耐热复合材料质量的8~10倍。

9、作为本发明进一步优选的方案,所述高孔隙绝缘涂层料的制备方法包括以下步骤:

10、步骤一,将磷酸锆粉末、碳化硅粉末和纳米硅粉按照质量比5~8:1~2:3~5:0.2~0.4混合均匀,再加入碳酸氢铵、peg-2000,混合均匀得到多孔陶瓷混合料;

11、步骤二,将多孔陶瓷混合料在20~30mpa的压力下模压成型,再经过200~250mpa的冷静压处理后得到成型胚料;成型胚料置于烧结炉内,升温至260℃并保温加热2小时,升温至560℃并保温加热2小时,升温至1320℃并在氮气气氛下保温烧结3~5小时,自然冷却至室温,得到烧结陶瓷料;

12、步骤三,将烧结陶瓷料与乙醇、磷酸二氢铝按照质量比3:7:0.1混合搅拌均匀,得到高孔隙绝缘涂层料。

13、作为本发明进一步优选的方案,所述碳酸氢铵和peg-2000的用量分别为纳米硅粉质量的3%和2%;升温至260℃时的升温速率为3℃/min,升温至560℃的升温速率为5℃/min,升温至1320℃的升温速率为8~12℃/min。

14、本发明还提供了上述用于钠离子电池的涂布隔膜的制备工艺,包括以下步骤:

15、静电纺丝:将耐热润湿纺丝液通过静电纺丝得到隔膜基体层;

16、涂覆干燥:将高孔隙绝缘涂层料涂覆在隔膜基体层的一侧表面后,在90~110℃下干燥1~2小时形成高孔隙绝缘涂层,得到具备隔膜基体层与高孔隙绝缘涂层的涂布隔膜半成品;

17、裁剪:涂布隔膜半成品裁剪成规定尺寸形状的隔膜片供钠离子电池组装。

18、作为本发明进一步优选的方案,静电纺丝的参数条件为:电压20~26kv,负压3~5kv,针头大小18~20g,喷射速率为0.6~0.9ml/h,推进量范围为3~6ml。

19、本发明具备下述有益效果:

20、1、本发明的隔膜基体层由耐热润湿纺丝液静电纺丝得到,耐热润湿纺丝液首先由1,3,5-三乙炔基苯与2,4,6-三氟苯胺在碘化亚铜、钯催化剂的作用下发生偶联反应,形成具有中空管状形貌的隔热凝胶化合物,内部的碳氟键由于具有较强的电负性、稳定性而提高了耐腐蚀性能、耐热性,浸泡过硫酸铵溶液使其发生氧化以增加孔隙率,同时提升亲水性;氢氧化钠处理后的硫铝酸钙能够去除其内部的氧化物杂质,在与隔热凝胶化合物混合的过程中,硫铝酸钙进入隔热凝胶化合物的孔隙处,改善中空管状结构,提高密实度,与离子液体混合、静电纺丝后的隔膜基体层具有良好的耐腐蚀性、抗拉伸性能和耐热性能,孔隙率高便于电解液的润湿。

21、2、本发明的高孔隙绝缘涂层料,选取磷酸锆粉末、碳化硅粉末、纳米硅粉与致孔剂碳酸氢铵、peg-2000混合均匀得到多孔陶瓷混合料;其中,磷酸锆为层状化合物且具有良好的吸附性能、热稳定性和耐腐蚀性能,碳化硅的化学性能稳定、导热系数高且耐磨性能好;在高温烧结的氮气气氛中,混合料在致孔剂作用下生成大孔隙,比表面积高的纳米硅粉与氮气发生反应生成润滑、耐磨的氮化硅,烧结陶瓷料呈现良好的流动性、耐热性、耐腐蚀性以及高孔隙率,与溶剂乙醇、粘结剂磷酸二氢铝混合后形成高孔隙绝缘涂层料,提升了高孔隙绝缘涂层的润湿性能、热稳定性和耐腐蚀性。

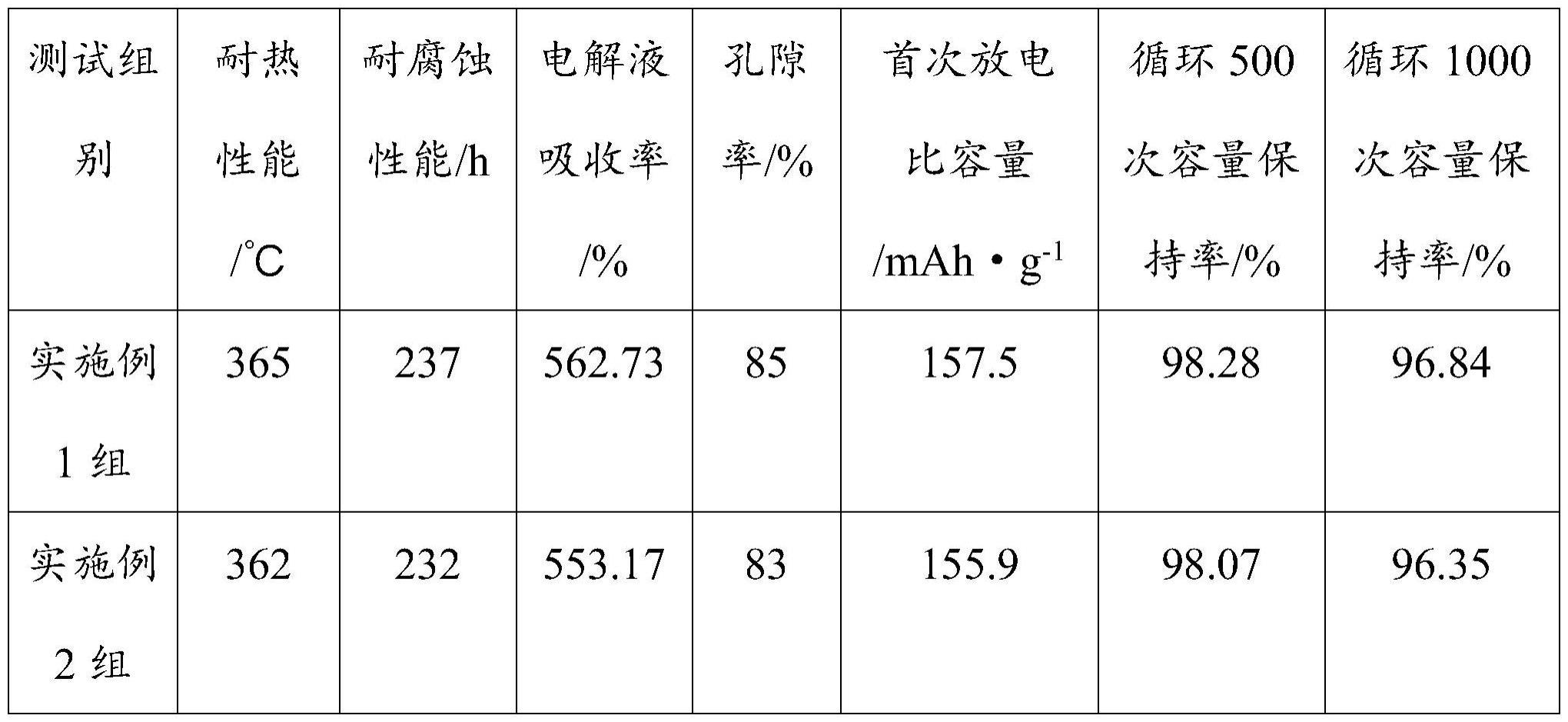

22、3、本发明涂布隔膜的制备工艺,步骤包括静电纺丝、涂覆干燥和裁剪,静电纺丝工艺简单可控,保障了隔膜基体层的高比表面积和孔隙率;涂覆干燥后的高孔隙绝缘涂层与隔膜基体层结合紧密,复合后呈现更佳的力学性能、热稳定性和耐腐蚀性。

- 还没有人留言评论。精彩留言会获得点赞!