一种纤维素基复合膜及其制备方法

本发明涉及锂电池隔膜,特别涉及一种纤维素基复合膜及其制备方法。

背景技术:

1、隔膜是电池的重要组成部分,主要是为了隔绝其正负极,为离子提供传输通道,虽然不直接参与电化学反应,但是隔膜的性能对电池的电化学性能及安全性能有着重要的影响。目前聚烯烃材料的隔膜得到了广泛的应用,如聚乙烯(pe)、聚丙烯(pp)等,由于膜的制备工艺及聚烯烃材料本身的性质,制备出的隔膜孔隙率较低、电解液浸润性及热稳定性较差。隔膜较低的孔隙率导致了较低的电解液吸液率,不利于锂离子的迁移;电解液浸润性较差导致了较差的电化学性能;加之聚烯烃材料的熔点很低,高温下会发生形变导致正负极接触造成内部短路,进而引发爆炸或火灾事故。综上,优秀的电池隔膜需要具备较高的孔隙率、一定的机械强度、良好的电解液亲和性及较高的热稳定性,因此,开发新型的、高性能的电池隔膜具有重大的意义。

2、纤维素是一种储量丰富的生物质材料,可降解,纤维素材料优异的机械性能及较高的熔点使其成为有竞争力的下一代隔膜候选材料。尽管纤维素基隔膜拥有许多优点,但是,由于氢键的强作用,纤维素基材的孔隙率极低,限制了其用作锂电池隔膜。

3、为了形成高孔隙结构,目前常用的方法包括冷冻干燥、表面改性、引入颗粒及纤维复合等。现有专利将细菌纤维素(bc)水凝胶膜打散制成细菌纤维素纤维,与复合粉末混合抽滤制成隔膜,所制成的复合隔膜具有极高的热稳定性,但孔隙率在40%以下;还有专利是直接在细菌纤维素水凝胶膜上操作的,向其中引入无机颗粒,包括陶瓷颗粒及分子筛颗粒等,通过干燥、辊压的方法制成复合膜,所制备的复合膜的孔隙率在40%~60%,孔隙率较低限制了电解液的储存及锂离子的传输,这导致了较差的电化学性能;可以看出,在细菌纤维素膜内引入普通无机颗粒的方法很难获得超高孔隙率的隔膜。还有研究将市售的细菌纤维素水凝胶膜通过均质机打散成细菌纤维素纤维,再采用原位合成及抽滤的方法结合制备了zif-8@bc,而zif-8@bc的机械强度只有25.6mpa,这说明将bc膜打散成纤维再抽滤成膜会极大地降低膜的机械强度,颗粒引入后进一步降低膜的机械强度。

4、上述现有技术均不能得到同时具有高孔隙率、高机械强度及优异的锂离子传输能力的纤维素基隔膜。

技术实现思路

1、本发明旨在至少解决现有技术中存在的上述技术问题之一。为此,本发明的目的在于提供一种纤维素基复合膜的制备方法。本发明的制备方法能够更大程度的保留细菌纤维素膜的机械强度,使得复合膜具有较强的机械性能;与此同时,引入的金属有机框架材料能够降低纤维间的相互作用,得到具有高孔隙结构的纤维素基复合膜,金属有机框架材料存在的不饱和金属位点及某些官能团的作用能够固定阴离子,使得复合膜表现出优异的锂离子传输能力。

2、为了实现上述目的,本发明所采取的技术方案是:

3、本发明的第一个方面提出了一种纤维素基复合膜的制备方法。

4、本发明的第二个方面提出了一种纤维素基复合膜。

5、本发明的第三个方面提出了一种电池。

6、根据本发明的第一个方面,提出了一种纤维素基复合膜的制备方法,在纤维素水凝胶膜中原位生长金属有机框架材料,所述金属有机框架材料的粒径为30nm~150nm,所述金属有机框架材料在所述纤维素基复合膜中的质量分数为35%~70%,优选的为40%~65%。

7、在本发明中,金属有机框架材料在纤维素基复合膜中的质量分数会对复合膜的综合性能产生较大影响,只有当其质量分数在本发明所规定的范围内才能得到各项综合性能较好的纤维素基复合膜。

8、在本发明的一些实施方式中,所述原位生长包括如下步骤:

9、将预处理后的纤维素水凝胶膜置于含金属盐和有机配体的前驱液中浸泡,溶剂热反应,即得;所述预处理使得纤维素水凝胶呈中性且不含水。所述金属盐选自氯化锆、硝酸钴、硝酸锌、硝酸铈、氧化铬、硝酸铜中的至少一种;有机配体选自对苯二甲酸、2-氨基对苯二甲酸、均苯三甲酸中的至少一种。

10、在本发明的一些优选的实施方式中,上述置于含金属盐和有机配体的前驱液中浸泡的时间为0.5h~24h,优选1h~4h。

11、在本发明的一些优选的实施方式中,上述金属盐与有机配体的摩尔比为1:(0.5~4)。

12、在本发明的一些优选的实施方式中,上述溶剂热反应的温度为90℃~150℃,反应的时间为6h~72h,优选12h~24h。

13、在本发明的一些实施方式中,所述原位生长包括如下步骤:

14、将预处理后的纤维素水凝胶膜置于含金属盐的前驱液中浸泡,加入有机配体混合,20~30℃反应,即得;所述预处理使得纤维素水凝胶呈中性且不含水。所述金属盐选自硝酸锌、硝酸钴、氯化锌中的至少一种;有机配体选自2-甲基咪唑、2-氨基苯并咪唑中的至少一种。

15、在本发明的一些优选的实施方式中,上述置于含金属盐的前驱液中浸泡的时间为0.5h~24h,优选1h~4h。

16、在本发明的一些优选的实施方式中,上述金属盐与有机配体的摩尔比为1:(0.5~4)。

17、在本发明的一些优选的实施方式中,上述反应的时间为12h~36h,优选12h~24h。

18、在本发明中,可以根据金属有机框架合成方法的不同合理选择上述两种原位生长方法中使用的金属盐和有机配体。

19、在本发明的一些优选的实施方式中,所述前驱液的溶剂为有机溶剂,选自n,n-二甲基甲酰胺、无水甲醇、无水乙醇、氯仿中的一种或多种。

20、在本发明的一些优选的实施方式中,所述预处理包括:将纤维素水凝胶膜浸泡在氢氧化钠水溶液中,然后用去离子水清洗,直至纤维素水凝胶膜呈中性;然后将呈中性的纤维素水凝胶膜置于有机溶剂中浸泡,进行溶剂交换,然后除去有机溶剂。所述氢氧化钠水溶液的溶度为0.5wt%~1.5wt%;所述浸泡在氢氧化钠水溶液中的温度为90℃~100℃,浸泡在氢氧化钠水溶液中的时间为0.5h~4h;所述置于有机溶剂中浸泡的时间为0.5h~24h,优选10h~24h,更优选20h~24h;所述除去有机溶剂的方法为使用热压机除去,所述热压的温度为25℃~40℃,压力0.1mpa~1mpa。

21、在本发明中,上述预处理中溶剂交换的目的是除去膜内的水分,使后续金属有机框架能够成功进行原位生长;溶剂交换后除去有机溶剂的目的是为了纤维素水凝胶膜能够有足够的溶胀率吸收后续处理中的前驱液。

22、在本发明的一些优选的实施方式中,所述纤维素选自植物纤维素、细菌纤维素中的一种或二者混合物,优选为细菌纤维素。

23、在本发明的一些优选的实施方式中,所述纤维素水凝胶膜的厚度为1.5mm~3mm,纤维直径为50nm~100nm,长度>20μm。

24、在本发明中,采用可降解的天然高性能纤维素膜为基底,向纤维素膜基底中引入金属有机框架材料,降低了纤维之间的氢键作用,增大了纤维素基复合膜的孔隙率、电解液吸收率;与现有技术中将纤维素膜打散相比,直接使用纤维素水凝胶膜操作能够更大程度的保留纤维素的机械强度,增强复合膜的机械性能。

25、在本发明的一些更优选的实施方式中,在纤维素水凝胶膜中原位生长金属有机框架材料得到纤维素基复合膜后还包括对纤维素基复合膜进行清洗、干燥。

26、在本发明的一些更优选的实施方式中,所述清洗的方法包括超声、浸泡、搅拌中的一种或几种;清洗的溶剂为n,n-二甲基甲酰胺、甲醇、乙醇、氯仿中的一种或多种。

27、在本发明的一些更优选的实施方式中,所述干燥为热压干燥,压力范围为0.5mpa~5mpa,温度为30℃~150℃。

28、根据本发明的第二个方面,提出了一种第一方面所述的制备方法制备的纤维素基复合膜,所述金属有机框架材料的粒径为30nm~150nm,优选40nm~80nm。

29、在本发明的一些实施方式中,所述金属有机框架材料在所述纤维素基复合膜中的质量分数为35%~70%,优选的为40%~65%。

30、在本发明的一些实施方式中,所述纤维素基复合膜的厚度为5μm~100μm,优选20μm~40μm。

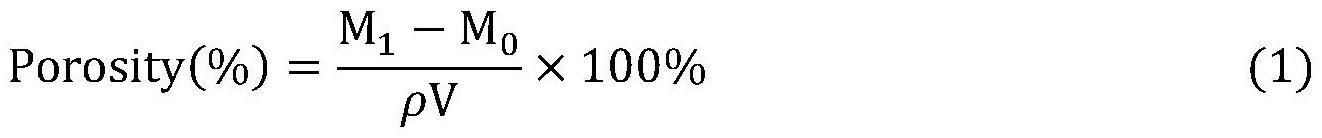

31、在本发明的一些实施方式中,所述纤维素基复合膜的平均孔径为30nm~500nm,优选40nm~100nm。

32、根据本发明的第三个方面,提出一种电池隔膜,包括第二方面所述的纤维素基复合膜。

33、在本发明的一些实施方式中,所述电池为锂电池。

34、本发明的有益效果是:

35、本发明的制备方法能够更大程度的保留纤维素膜的机械强度,使得复合膜具有较强的机械性能;在纤维素水凝胶膜基础上引入的金属有机框架材料能够降低纤维间的相互作用,得到高孔隙结构;金属有机框架材料存在的开放金属位点对阴离子的固定作用,能够促进锂离子的传输,使得复合膜表现出优异的锂离子传输能力。本发明方法制备的纤维素基复合膜在保证高孔隙率的前提下同时能够具有高的机械强度,具有优异的综合性能,在下一代锂电池隔膜中极具竞争力。

- 还没有人留言评论。精彩留言会获得点赞!