EMC支架的制造方法与流程

本技术涉及led封装的领域,尤其是涉及一种emc支架的制造方法。

背景技术:

1、led(全称:light emitting diode)照明或显示领域的芯片封装技术一直处于新材料、新工艺的快速驱动发展阶段。led支架是芯片在封装之前的底基座,在led支架的基础上,将芯片固定进去,焊上正负电极,再用一次封装成形。

2、emc(英文全称:epoxy molding compound,中文全称:环氧塑封料)支架是led支架的一种。emc支架具有高耐热、抗uv、通高电流、体积小的特性。

3、目前,emc支架的制造方法通常为:对铜板依次进行贴膜→曝光→显影→蚀刻→脱模→电镀→分切→注塑,最终制造出emc支架。首先通过对铜板进行蚀刻形成多个镂空位和多个半蚀刻位。 然后对铜板进行电镀使铜板的两侧均覆盖一层银膜。最后对铜板进行分切,形成多个单独的铜支架。每个铜支架均具有功能区域、镂空位和半蚀刻位,对铜支架的镂空位和半蚀刻位采用环氧树脂进行注塑形成光反射杯。铜支架和光反射杯组合形成emc支架。

4、然而,铜支架上的银膜与环氧树脂的结合力不够高,在emc支架储存或使用的过程中,使用环境中的水汽沿着环氧树脂材质的光反射杯和支架的交界处进入元件,导致镀银层氧化发黑,不仅降低emc支架反光能力,减小emc元件发光通量,还造成焊线质量降低甚至发生断线,使元件短路失效。因此emc支架的气密性需进一步提高。

技术实现思路

1、为了提升emc支架的气密性,本技术提供一种emc支架的制造方法。

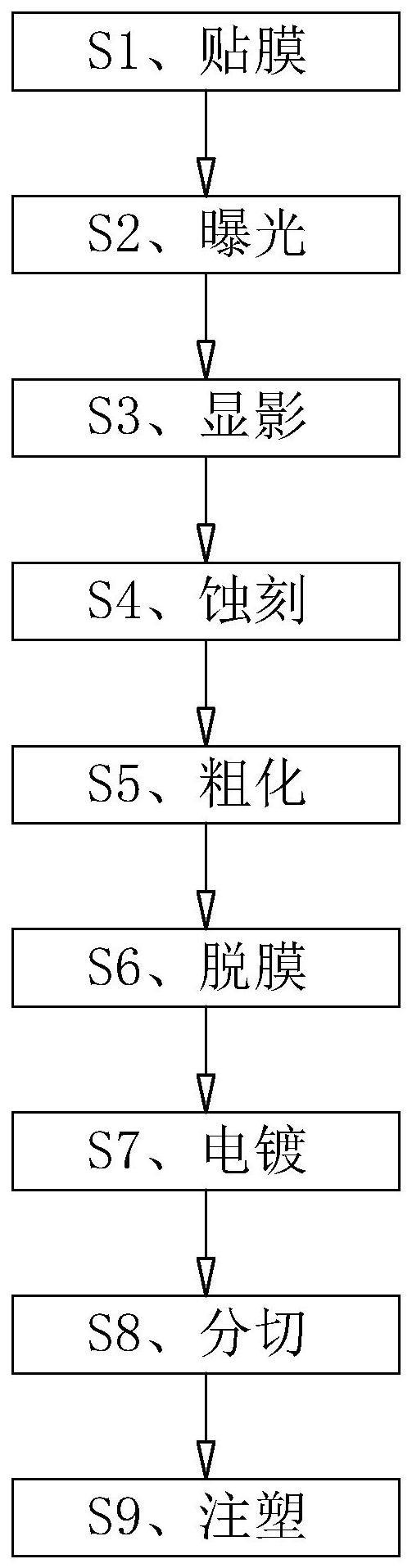

2、第一方面,本技术提供的一种emc支架的制造方法,采用如下的技术方案:

3、一种emc支架的制造方法,所述emc支架包括支架和光反射杯,所述emc支架的制造方法包括:

4、贴膜:提供基板,在所述基板的两面均贴覆干膜;

5、曝光:对所述基板的两面进行曝光,在所述干膜上形成曝光图形;

6、显影:用显影液去除所述干膜未被曝光的区域,此时所述基板上被所述干膜覆盖的区域为功能区域,所述基板上裸露的部分为非功能区域,所述功能区域用于封装led芯片;

7、蚀刻:用蚀刻液在所述非功能区域蚀刻出镂空位和半蚀刻位;

8、粗化:对所述基板进行粗化,以使所述基板得到粗糙的所述镂空位和粗糙的所述半蚀刻位;

9、脱模:去除所述功能区域覆盖的所述干膜;

10、电镀:在所述基板上形成电镀层;

11、分切:将所述基板分割为多个单独的支架;

12、注塑:在所述支架的所述镂空位和所述半蚀刻位进行注塑形成光反射杯,制得所述emc支架。

13、通过采用上述技术方案,emc支架通过贴膜→曝光→显影→蚀刻→粗化→脱模→电镀→分切→注塑制造而成。由于在脱模步骤前对基板进行粗化,使得在粗化的过程中,干膜对功能区域进行保护,使得功能区域不易被粗化,也即实现了对基板的选择性粗化,一定程度上保障了功能区域的反光效果。对镂空位和半蚀刻位粗化后,能够提高环氧树脂与基板的结合力从而提高了emc支架的气密性。

14、另外,若在脱模后进行选择性粗化,需要设计较为复杂的模具对功能区域进行遮挡以实现仅仅对非功能区域的粗化,模具等硬件的设计成本增高,模具调试难度增大。本技术技术方案将粗化设置在脱模之前,有效地节省了选择性粗化的模具等硬件的设计成本,以及规避了模具调整的操作流程,降低了制造难度。

15、可选的,对所述基板进行粗化;具体包括:

16、盐酸洗:对所述基板喷淋盐酸,以清洗所述基板上的所述蚀刻液;

17、水洗:对所述基板喷淋纯水,以清洗所述基板上的所述盐酸;

18、超粗化:对所述基板喷淋粗化液,使所述基板的所述镂空位和所述半蚀刻位产生粗糙表面;

19、水洗:对所述基板喷淋纯水,以清洗所述基板上的所述粗化液;

20、盐酸洗:对所述基板喷淋纯水,以清洗所述基板上残留的所述粗化液。

21、通过采用上述技术方案,粗化的过程为盐酸洗→水洗→超粗化→水洗→盐酸洗,从而实现对镂空位和半蚀刻位的粗化,也即实现对基板的选择性粗化。

22、可选的,所述粗化液为有机铜的纯水溶液,所述粗化液含有铜离子17-30g/l、甲酸7-10wt%、缓冲剂10-20wt%以及粗化添加剂0.7-1.0wt%。

23、通过采用上述技术方案,采用上述粗化液对基板表面进行清洗,能够提高镂空位和半蚀刻位的粗糙度。

24、可选的,在所述基板上形成电镀层;具体包括:

25、采用卷对卷连续电镀工艺在所述基板上形成电镀层。

26、通过采用上述技术方案,卷对卷连续电镀工艺的加工效率高,能够实现基板的高效电镀。

27、可选的,所述基板为铜板或铜合金板。

28、通过采用上述技术方案,基板采用铜板或铜合金板,使得支架具有良好的导电性,并且支架与环氧树脂的结合性能较好,提高支架的密封性。

29、第二方面,本技术公开一种emc支架的制造方法,采用如下的技术方案:

30、一种emc支架的制造方法,所述emc支架包括支架和光反射杯,所述emc支架的制造方法包括:

31、贴膜:提供基板,在所述基板的两面均贴覆干膜;

32、曝光:对所述基板的两面进行曝光,在所述干膜上形成曝光图形;

33、显影:用显影液去除所述干膜未被曝光的区域,此时所述基板上被所述干膜覆盖的区域为功能区域,所述基板上裸露的部分为非功能区域,所述功能区域用于封装led芯片;

34、蚀刻:用蚀刻液在所述非功能区域蚀刻出镂空位和半蚀刻位;

35、粗化:对所述基板进行粗化,以使所述基板得到粗糙的所述镂空位和粗糙的所述半蚀刻位;

36、脱模:去除所述功能区域覆盖的所述干膜;

37、分切:将所述基板分割为多个单独的支架;

38、注塑:在所述支架的所述镂空位和所述半蚀刻位进行注塑形成多个光反射杯;

39、电镀:在所述支架上形成电镀层,所述电镀层位于所述光反射杯的内部杯底,制得所述emc支架。

40、通过采用上述技术方案,emc支架通过贴膜→曝光→显影→蚀刻→粗化→脱模→分切→注塑→电镀制造而成。由于在脱模步骤前对基板进行粗化,使得在粗化的过程中,干膜对功能区域进行保护,使得功能区域不易被粗化,也即实现了对基板的选择性粗化,一定程度上保障了功能区域的反光效果。对镂空位和半蚀刻位粗化后,能够提高环氧树脂与基板的结合力从而提高了emc支架的气密性。将注塑步骤设置在电镀之前,从而能够避免电镀对镂空位和半蚀刻位的填平,从而保证了镂空位和半蚀刻位的粗糙度,也即保证了环氧树脂与支架之间的结合紧密性,从而使得emc的气密性较好。镂空位和半蚀刻位不被电镀,能够节省贵金属成本。

41、可选的,对所述基板进行粗化;具体包括:

42、盐酸洗:对所述基板喷淋盐酸,以清洗所述基板上的所述蚀刻液;

43、水洗:对所述基板喷淋纯水,以清洗所述基板上的所述盐酸;

44、超粗化:对所述基板喷淋粗化液,使所述基板的所述镂空位和所述半蚀刻位产生粗糙表面;

45、水洗:对所述基板喷淋纯水,以清洗所述基板上的所述粗化液;

46、盐酸洗:对所述基板喷淋纯水,以清洗所述基板上残留的所述粗化液。

47、通过采用上述技术方案,粗化的过程为盐酸洗→水洗→超粗化→水洗→盐酸洗,从而实现对镂空位和半蚀刻位的粗化,也即实现对基板的选择性粗化。

48、可选的,所述粗化液为有机铜的纯水溶液,所述粗化液含有铜离子17-30g/l、甲酸7-10wt%、缓冲剂10-20wt%以及粗化添加剂0.7-1.0wt%。

49、通过采用上述技术方案,采用上述粗化液对基板表面进行清洗,能够提高镂空位和半蚀刻位的粗糙度。

50、可选的,在所述支架上形成电镀层;具体包括:

51、采用连续挂镀工艺在所述支架上形成电镀层。

52、通过采用上述技术方案,对多个单独的支架采用连续挂镀工艺,提高了电镀效率。

53、可选的,所述基板为铜板或铜合金板。

54、通过采用上述技术方案,基板采用铜板或铜合金板,使得支架具有良好的导电性,并且支架与环氧树脂的结合性能较好,提高支架的密封性。

55、综上所述,本技术包括以下至少一种有益技术效果:

56、1. emc支架通过贴膜→曝光→显影→蚀刻→粗化→脱模→电镀→分切→注塑制造而成,对镂空位和半蚀刻位粗化时,功能区域不易被粗化,也即实现了对基板的选择性粗化,能够提高环氧树脂与基板的结合力从而提高了emc支架的气密性;功能区域得到保护从而保障了emc支架的功能区域的反光效果;相较于脱模后进行的选择性粗化,本技术的方案节省了模具的设计成本以及规避了模具调试的流程,从而降低了制造难度。

57、2.粗化的过程为盐酸洗→水洗→超粗化→水洗→盐酸洗,从而实现对镂空位和半蚀刻位的粗化。

58、3.emc支架通过贴膜→曝光→显影→蚀刻→粗化→脱模→分切→注塑→电镀制造而成,一方面实现了对基板的选择性粗化,另一方面避免了电镀对镂空位和半蚀刻位粗化后的填平的影响,进一步提高了emc支架的气密性,同时保障了emc支架的功能区域的反光效果;另外由于非功能区具有环氧树脂从而不会被电镀形成电镀层,有效节省了贵金属的成本。

59、4.对多个单独的支架采用连续挂镀工艺,提高了电镀效率。

- 还没有人留言评论。精彩留言会获得点赞!