电连接器生产工艺及其应用的制作方法

本发明涉及一种生产工艺及其应用,具体为电连接器生产工艺及其应用,属于电子器件。

背景技术:

1、随着电子器件领域科学技术的飞速发展,电子产品的体积日益沿着轻薄、短小的趋势发展,这也就要求电子产品的组件尺寸越来越小,其中,电连接器更是尤为突出。目前,目前市场上通用的usb type-c母座加工方式是:端子材料选用大卷厚度为0.2mm的铜带,然后经过高速连续冲床和精密模具冲压成型,出来的端子再经小盘卷收起来,然后外发经电镀厂电镀。

2、在电连接器的传统生产方法中,由于冲压成型后的端子是6根或16根多根细小铜线,端子脚之间的间距小、脚位多、头部没有连料带,所以冲压后的端子在电镀或运输过程中极容易变形,而相邻的两根端子之间出现变形时,则会造成短路引起燃烧等意外事故;而且,由于传统工艺中,端子是冲压成型后再电镀,因此在注塑成型时由于端子变形非常容易压坏模具零件,使模具维修成本大大增加,生产效率低,然后,现有的电连接器端子在加工生产中,为了减小变形,所采用厚度为0.2mm或以上的铜片,产品成本较高,为此,提出电连接器新生产工艺及其应用。

技术实现思路

1、有鉴于此,本发明提供电连接器生产工艺及其应用,以解决或缓解现有技术中存在的技术问题,至少提供一种有益的选择。

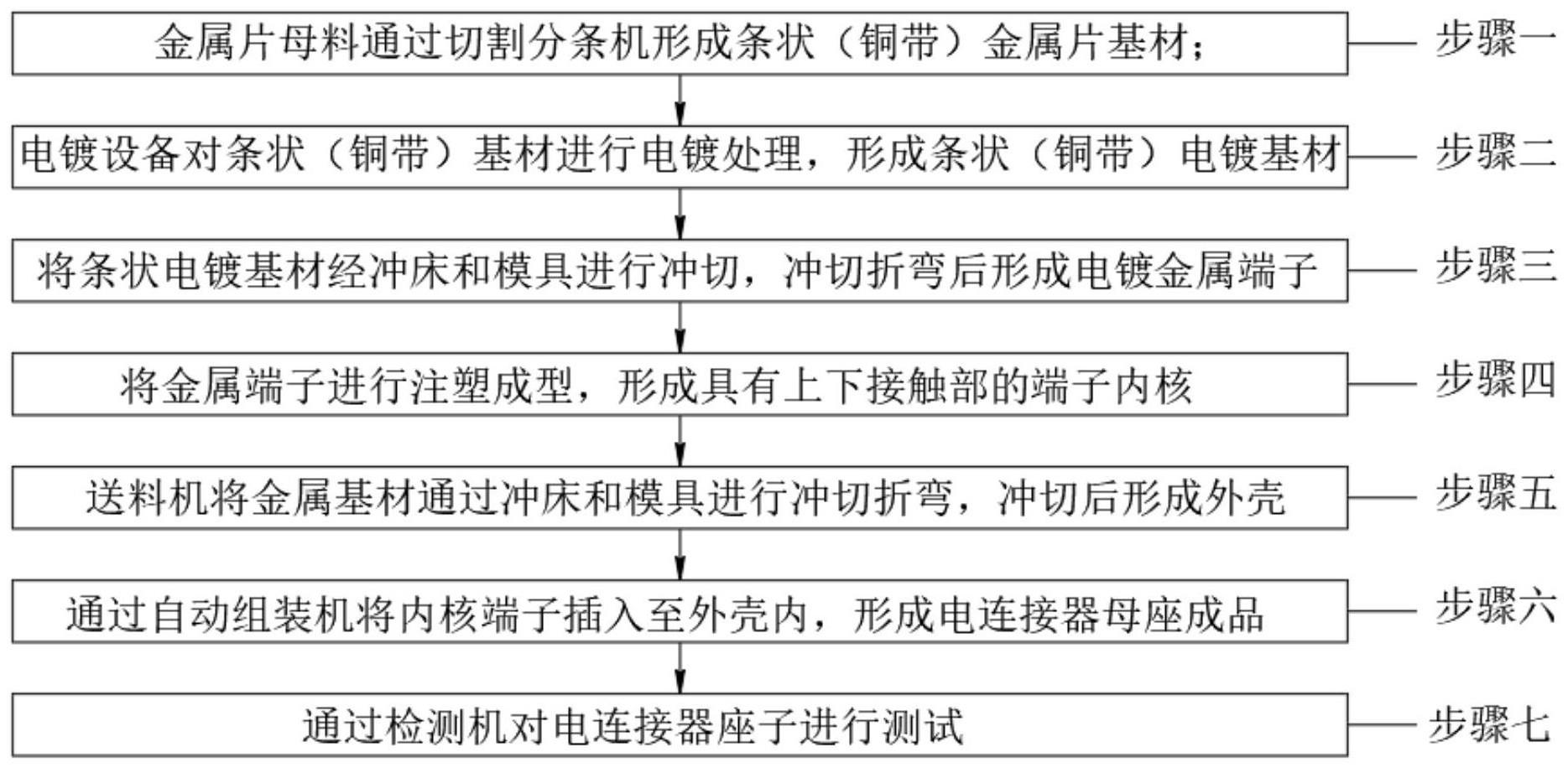

2、本发明实施例的技术方案是这样实现的:电连接器生产工艺,包括以下步骤:

3、步骤一:切割分条成型内核基材:送料机将金属片母料(大卷型材)通过传输带传输至切割分条机中,通过切割机对金属片母料(大卷型材)进行切割分条,形成条状(铜带)金属片基材;

4、步骤二:电镀处理:通过电镀设备对条状(铜带)金属片基材进行电镀处理,形成条状(铜带)电镀金属片基材;

5、步骤三:冲切接触部并形成内核端子:将电镀金属片基材输出至高速冲压机床和模具进行冲切,冲切折弯后形成电镀金属端子;

6、步骤四:注塑形成内核:对具有接触部的金属片端子进行注塑成型,形成具有上下接触部的端子内核;

7、步骤五:冲切成型外壳:送料机将金属基材通过传输带传输至高速冲床和模具内进行冲切折弯,冲切后形成外壳;

8、步骤六:装配内核端子与外壳成型电连接器:通过自动组装机将内核端子插入至外壳内,形成电连接器母座成品;

9、步骤七:连接器母座成品检测:通过对连接器座子进行尺寸、功能、外观等测试。

10、进一步优选的,在所述步骤一中,所述金属片基材选用厚度为0.15mm或0.18mm的铜片。

11、进一步优选的,在所述步骤二中,在电镀处理中,根据市场要求对金属片基材进行电镀,选择电镀全镍、电镀全锡或电镀半金镍。

12、进一步优选的,在所述步骤三中,电镀金属片基材输出至调整模具中进行冲切成型,在冲切的端子时,对冲压模具的尺寸进行限制。

13、进一步优选的,在所述步骤三中,所述冲切机配合冲压模具对电镀后的条状金属带基板材进行冲切,相对于传统工艺,冲压模具设计时金属端子加宽0.1mm-0.15mm。

14、进一步优选的,在所述步骤四中,采用注塑机对金属片端子进行注塑成型,将金属片端子加工成端子内核,用于与外部type-c公头配合。

15、进一步优选的,在所述步骤五中,通过冲切机对金属基材进行冲切,得到type-c母座的外壳,所述type-c母座外壳的内宽度为8.4mm,内厚度为2.6mm,所述外壳长度为:6.0mm。

16、进一步优选的,所述步骤六中,所述内核端子与type-c母座的外壳配合,内核端子位于外壳的中心位置。

17、进一步优选的,在所述步骤七中,测试电连接器尺寸、功能等并计算电连接器的良品率。

18、另外,本发明还提供了电连接器生产工艺的应用,将步骤一至步骤七所述电连接器生产工艺用于金属片基材和外壳金属基材,制得电连接器。

19、本发明实施例由于采用以上技术方案,其具有以下优点:本发明通过先对条状金属片基材进行电镀处理,由于材料是条型卷状没有冲切边料,因此在运输和电镀过程中都非常方便且不会变形,电镀后再经高速冲床和精密模具冲压折弯成尺寸要求的半成品,然后直接到注塑机注塑,由于中间不经过电镀等过程,因此金属端子在生产过程中不易出现变形、短路、包胶的情况,而且效率更高、模具维修成本低,由于金属端子不易变形,因此可以选择厚度更薄的基材,大大节省了材料成本,提高经济效益。

20、上述概述仅仅是为了说明书的目的,并不意图以任何方式进行限制。除上述描述的示意性的方面、实施方式和特征之外,通过参考附图和以下的详细描述,本发明进一步的方面、实施方式和特征将会是容易明白的。

技术特征:

1.电连接器生产工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的电连接器生产工艺,其特征在于:在所述步骤一中,所述金属片的基材选用厚度为0.15mm-0.2mm厚的铜片。

3.根据权利要求1所述的电连接器生产工艺,其特征在于:在所述步骤二中,在电镀处理中,根据市场要求对金属片基材进行电镀,选择电镀全镍、电镀全锡或电镀半金镍等。

4.根据权利要求1所述的电连接器生产工艺,其特征在于:在所述步骤三中,电镀金属片基材输出至调整模具中进行冲切折弯成型,在冲切端子时,对冲压模具的尺寸进行限制。

5.根据权利要求4所述的电连接器生产工艺,其特征在于:在所述步骤三中,所述冲切机配合冲压模具对电镀后的条状金属带基材进行冲切,相对于传统工艺,冲压模具设计时金属端子宽度加宽0.1mm-0.15mm。

6.根据权利要求1所述的电连接器生产工艺,其特征在于:在所述步骤四中,采用注塑机对金属片端子进行注塑成型,将金属片端子加工成端子内核,用于与外部type-c公头配合。

7.根据权利要求1所述的电连接器生产工艺,其特征在于:在所述步骤五中,通过冲压机床对金属基材进行冲切,得到type-c母座的外壳,所述type-c母座外壳的内宽度为+/-8.4mm,内厚度为+/-2.6mm,所述外壳长度为:5.0mm、5.5mm、6.0mm、6.5mm和6.8mm中的任意一种。

8.根据权利要求1所述的电连接器生产工艺,其特征在于:所述步骤六中,所述内核端子与type-c母座的外壳配合,内核端子位于外壳的中心位置。

9.根据权利要求1所述的电连接器生产工艺,其特征在于:在所述步骤七中,测试电连接器功能、尺寸等并计算电连接器的良品率。

10.根据权利要求1-9任一项所述的电连接器生产工艺的应用,其特征在于:将步骤一至步骤七所述电连接器生产工艺用于金属片基材和外壳金属基材,制得电连接器。

技术总结

本发明提供了电连接器生产工艺及其应用,包括以下步骤:步骤一:切割分条成型内核基材:送料机将金属片母料(大卷型材)通过传输带传输至切割分条机中,通过切割机对金属片母料(大卷型材)进行切割分条,形成条状(铜带)金属片基材;电镀后再经高速冲床和精密模具冲压折弯成尺寸要求的半成品,然后直接到注塑机注塑,由于中间不经过电镀、运输等过程,因此金属端子在生产过程中不易出现变形的情况,而且效率更高、模具维修成本低,由于金属端子不易变形,因此可以选择厚度更薄的基材,大大节省了材料成本,提高经济效益。

技术研发人员:龙世勇,阮盘坤

受保护的技术使用者:深圳市辉连伟业精密电子有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!