一种磁环专用漆包线及其绕线工艺的制作方法

本发明涉及一种漆包线及其绕线工艺,特别是一种磁环专用漆包线及其绕线工艺。

背景技术:

1、磁环线圈又叫电感线圈,是利用电磁感应的原理进行工作的器件。目前对磁环线圈的绕线方式是通过磁环绕线机将漆包线卷在磁环上,且漆包线在卷绕后的两端延伸至磁环外侧并留出用于后期接线的引出线,引出线的长度可根据需要进行控制。但对于部分引出线较长的磁环线圈而言,由于磁环绕线机在卷绕过程中会对漆包线的一端从磁环外部进行握持,并在该漆包线卷绕完成后将其另一端向外折弯后进行切断,使得磁环线圈的各引出线在绕线完成后会以不规则的角度向四周伸出,从而扩大了磁环线圈的占用空间。在该结构限制下,使得这类磁环线圈若采用机械手以常规方式进行顺序装盘,便会导致相邻磁环线圈的引出线之间相互干涉碰撞,即磁环线圈在引出线的干扰下无法稳定扣合到位。

2、基于上述限制,导致目前对这类磁环线圈的装盒方式分为两种,第一种是将磁环线圈在卷绕成型后直接散落在包装盒内,即不对磁环线圈的放置位置进行限定;该方式相对简单且成本较低,但磁环线圈在运输过程中容易相互碰撞造成磨损,产品质量难以保证。第二种则是由人工对磁环线圈进行装盘,使其在装盘过程中能够人为将各磁环线圈的引出线相互分离,从而确保每个磁环线圈均能够扣合在包装盒的隔板内,并利用隔板对各磁环线圈进行分离和固定,避免其在输送过程中的移位和相互碰撞。该装盘方式相对稳定,但会随之增加其人工成本,仍无法满足厂家的需求。

3、因此,现有对磁环线圈的绕线工艺存在磁环线圈绕线后无法自动装盘的问题。

技术实现思路

1、本发明的目的在于,提供一种磁环专用漆包线及其绕线工艺。它能够对磁环线圈的引出线进行折弯定型,从而实现机械手对磁环线圈的自动装盘。

2、本发明的技术方案:一种磁环专用漆包线,包括铜线,铜线表面依次涂覆有聚氨酯漆层和润滑油层,该润滑油层由表面润滑油涂覆而成,所述表面润滑油按重量份计包括1000号溶剂油20~30份、石蜡3~5份、蜂蜡1~2份、硬脂酸0.5~1份和异构烷烃62~75份。

3、基于前述的一种磁环专用漆包线的绕线工艺,包括以下步骤:

4、①通过磁环绕线机将该漆包线卷绕在磁环上形成磁环线圈,并对漆包线的两端从磁环内侧向外牵引至倾斜向上状态,形成引出线,得a磁环线圈;

5、②由机械手将a磁环线圈夹持后水平放置在定型机构上,得b磁环线圈;

6、③由定型机构对b磁环线圈的引出线进行挤压,使得引出线的端部在挤压后折弯至竖直向上状态,且引出线的外端与磁环线圈的外径趋于一致,得c磁环线圈;

7、④由机械手将c磁环线圈夹持后顺序摆放在包装盒内,并使c磁环线圈与包装盒内的隔板相互扣合,得成品磁环线圈。

8、前述的绕线工艺中,所述步骤②中的定型机构包括下模座,下模座的顶部设有定型腔,定型腔内设有支撑架,支撑架的中部经导向杆滑动连接在下模座上,支撑架和下模座之间连接有第一压簧,支撑架的顶部延伸至定型腔外侧并设有放置部;所述下模座的上方设有上压环,上压环的中部滑动连接有挤压杆,挤压杆和上压环之间设有第二压簧,挤压杆的底部延伸至上压环下方并形成压合面。

9、前述的绕线工艺中,所述定型腔的底部设有配合支撑架的第一限位面。

10、前述的绕线工艺中,所述挤压杆的下端设有配合导向杆的限位槽。

11、前述的绕线工艺中,所述上压环的上端经台阶槽扣合连接挤压杆,台阶槽的底部设有配合挤压杆的第二限位面。

12、前述的绕线工艺中,所述上压环的顶部可拆卸连接有压盖,所述挤压杆的顶部设有位于台阶槽内的定位销。

13、前述的绕线工艺中,还包括转动架,所述上压环经伸缩杆连接在转动架的端部。

14、与现有技术相比,本发明具有以下特点:

15、(1)本发明通过对绕线工艺的限定,使得磁环线圈在绕线完成后能够对其引出线进行弯折定型,从而使引出线在弯折后能够从向四周延伸的倾斜形状变为竖直向上,且引出线的外端与磁环线圈外圆的径向位置一致;而在该工艺基础上,磁环线圈便能够通过常规的机械手进行装盘,且装盘过程中不会受到相邻引出线的干扰,实现对磁环线圈的自动装盘功能;

16、(2)在上述基础上,本发明通过对定型机构的结构限定,使其在磁环线圈放置后,能够通过一次按压实现对引出线的定型,从而有效提高本发明的定型效率,并降低其设备成本;

17、(3)通过下模座和第一限位面的结构配合,能够对下模座的下压高度进行限位;通过导向杆和限位槽的配合,能够对挤压杆的下压高度进行限位;通过定位销和压盖的配合,则能够对上压环的下压高度进行限位;而在上述基础上,使得本发明能够通过一次驱动实现挤压杆和上压环的分段式下压动作,并保证各部件的压合稳定性,从而避免磁环线圈因过度挤压出现破损或漆包线折断的情况;

18、(4)在上述基础上,本发明还对漆包线表面的润滑油成分进行了优化,使得该润滑油在涂覆后能够有效提高漆包线的润滑性和对聚氨酯漆层的保护效果,从而避免漆包线在折弯定型中产生卡滞问题,并造成对聚氨酯漆层表面的磕碰和划伤,进一步提高本发明的折弯稳定性;

19、所以,本发明能够对磁环线圈的引出线进行折弯定型,从而实现机械手对磁环线圈的自动装盘。

技术特征:

1.一种磁环专用漆包线,其特征在于:包括铜线,铜线表面依次涂覆有聚氨酯漆层和润滑油层,该润滑油层由表面润滑油涂覆而成,所述表面润滑油按重量份计包括1000号溶剂油20~30份、石蜡3~5份、蜂蜡1~2份、硬脂酸0.5~1份和异构烷烃62~75份。

2.基于权利要求1所述的一种磁环专用漆包线的绕线工艺,其特征在于,包括以下步骤:

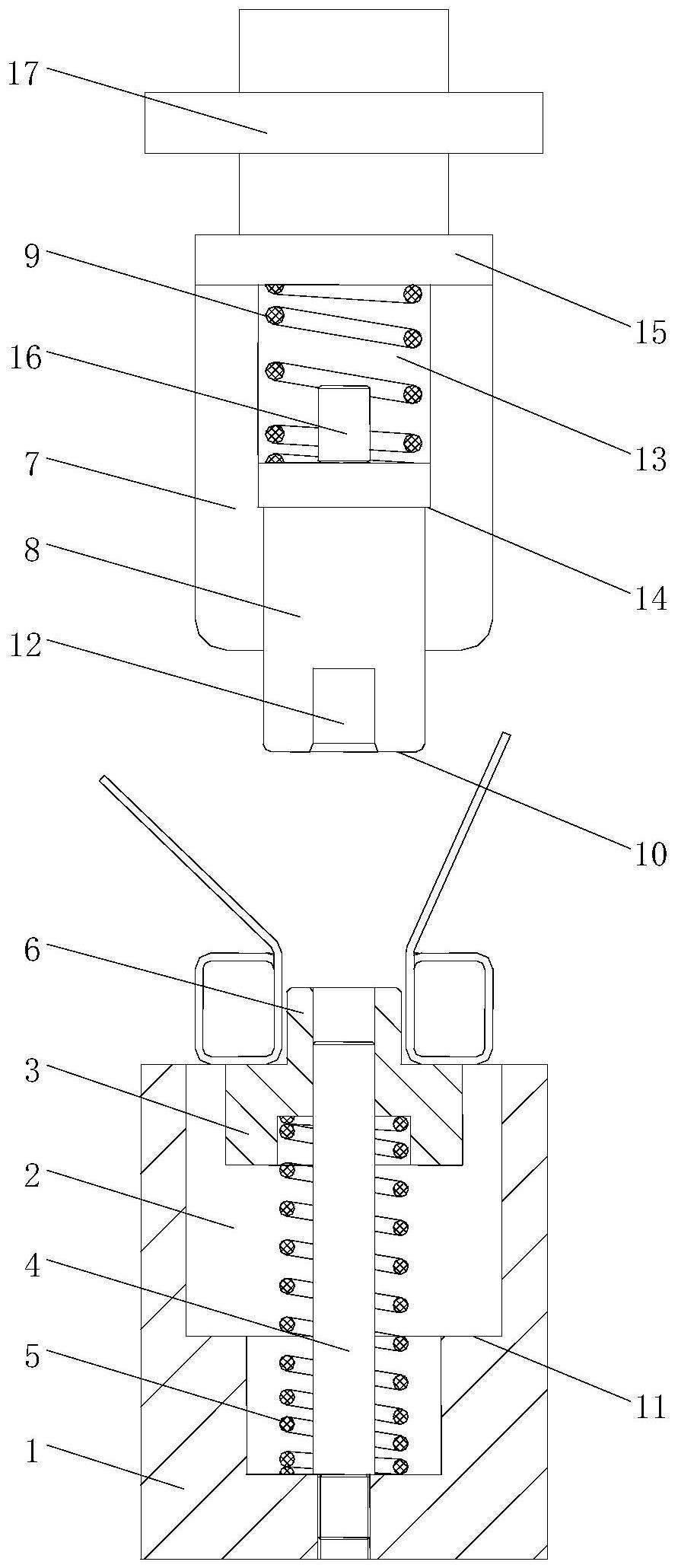

3.根据权利要求2所述的绕线工艺,其特征在于:所述步骤②中的定型机构包括下模座(1),下模座(1)的顶部设有定型腔(2),定型腔(2)内设有支撑架(3),支撑架(3)的中部经导向杆(4)滑动连接在下模座(1)上,支撑架(3)和下模座(1)之间连接有第一压簧(5),支撑架(3)的顶部延伸至定型腔(2)外侧并设有放置部(6);所述下模座(1)的上方设有上压环(7),上压环(7)的中部滑动连接有挤压杆(8),挤压杆(8)和上压环(7)之间设有第二压簧(9),挤压杆(8)的底部延伸至上压环(7)下方并形成压合面(10)。

4.根据权利要求3所述的绕线工艺,其特征在于:所述定型腔(2)的底部设有配合支撑架(3)的第一限位面(11)。

5.根据权利要求3所述的绕线工艺,其特征在于:所述挤压杆(8)的下端设有配合导向杆(4)的限位槽(12)。

6.根据权利要求3所述的绕线工艺,其特征在于:所述上压环(7)的上端经台阶槽(13)扣合连接挤压杆(8),台阶槽(13)的底部设有配合挤压杆(8)的第二限位面(14)。

7.根据权利要求3所述的绕线工艺,其特征在于:所述上压环(7)的顶部可拆卸连接有压盖(15),所述挤压杆(8)的顶部设有位于台阶槽(13)内的定位销(16)。

8.根据权利要求3所述的绕线工艺,其特征在于:还包括转动架(17),所述上压环(7)经伸缩杆连接在转动架(17)的端部。

技术总结

本发明公开了一种磁环专用漆包线,包括铜线,铜线表面依次涂覆有聚氨酯漆层和润滑油层,该润滑油层由表面润滑油涂覆而成,所述表面润滑油按重量份计包括1000号溶剂油20~30份、石蜡3~5份、蜂蜡1~2份、硬脂酸0.5~1份和异构烷烃62~75份;并公开了该磁环专用漆包线的绕线工艺,具体包括以下步骤:将漆包线卷绕在磁环上形成磁环线圈,然后将磁环线圈夹持后放置在定型机构上,并由定型机构对磁环线圈的引出线进行挤压,使引出线的端部在挤压后折弯至竖直向上状态,最后将磁环线圈顺序摆放在包装盒内,得成品磁环线圈。本发明能够对磁环线圈的引出线进行折弯定型,从而实现机械手对磁环线圈的自动装盘。

技术研发人员:潘强勇,严新华

受保护的技术使用者:浙江鼎强电气科技有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!