背接触无主栅太阳能电池片、电池组件及其制备方法与流程

本发明属于太阳能电池,具体涉及一种背接触无主栅太阳能电池片、电池组件及其制备方法。

背景技术:

1、太阳能电池是将光能转化为电能的光电器件,较高的发电效率、长期工作的可靠性和降低制作成本一直在引领光伏行业的发展,由于传统的太阳能电池,将电池栅线位于太阳能电池的受光面和背光面,由于受光面栅线的遮挡会导致部分的光学损失,进而影响太阳能电池的光电转换效率。背接触太阳能电池的正负极栅线均位于电池背面可以有效提高太阳能电池对于太阳光的吸收,然而,目前的背接触无主栅太阳能电池上的栅线图形在具体实施过程中存在以下问题:(1)由于细栅线连接端的面积太小,因此栅线连接端与导电件连接的力学性能较差,这会影响到导电件的汇流效果;(2)导电胶带上设有胶膜,胶膜用于实现细栅线与导电胶带上的导电金属进行连接,细栅线与导电胶带进行连接的过程中,细栅线需要穿过导电胶带上的胶膜层与导电胶带上的导电金属进行连接,胶膜层会增加经济成本,且在后续的热压过程中,胶膜可能会发生融化,从而导致背接触太阳能电池发生漏电短路。

技术实现思路

1、本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的目的在于提出一种背接触无主栅太阳能电池片、电池组件及其制备方法。由此,既有利于提高栅线连接端与导电件连接的力学性能,又可以防止细栅线连接端发生断栅,增强导电件的汇流效果。

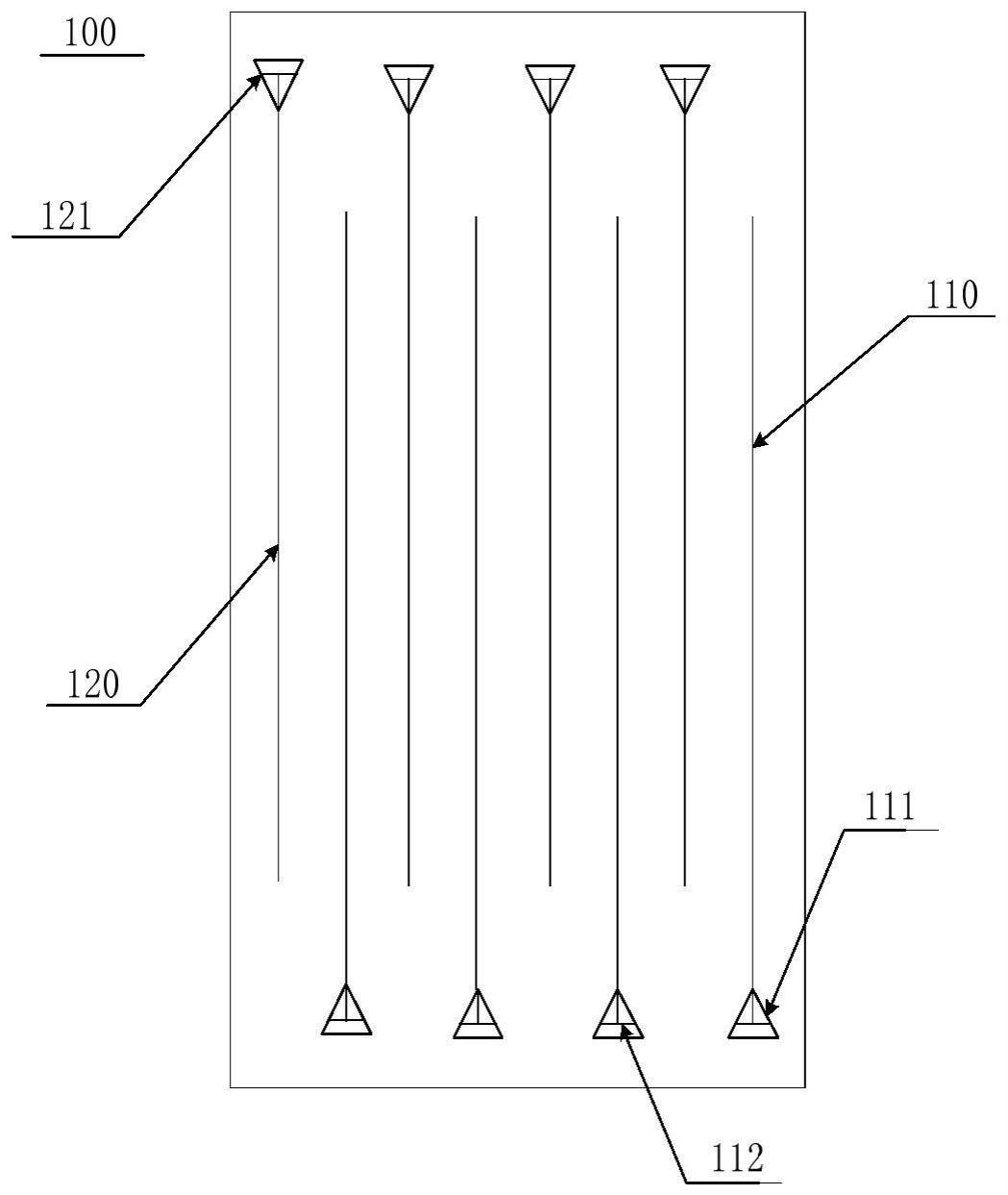

2、在本发明的第一个方面,本发明提出了一种背接触无主栅太阳能电池片。在本发明的实施例中,该背接触无主栅太阳能电池片包括:n+掺杂层和p+掺杂层,所述n+掺杂层和所述p+掺杂层在太阳能电池片上交替排列;正电极栅线,所述正电极栅线位于所述p+掺杂层的一侧,且与所述p+掺杂层电连接;负电极栅线,所述负电极栅线位于所述n+掺杂层的一侧,且与所述n+掺杂层电连接,所述负电极栅线的两端与所述正电极栅线的两端不对齐,所述负电极栅线相对于所述正电极栅线突出的一端具有负电极栅线连接端,多个所述负电极栅线连接端位于所述负电极栅线的同一侧,所述正电极栅线相对于所述负电极栅线突出的一端具有正电极栅线连接端,多个所述正电极栅线连接端位于所述正电极栅线的同一侧;其中,所述负电极栅线连接端为由多条线段和/或至少一条弧线构成的图形;和/或,所述正电极栅线连接端为由多条线段和/或至少一条弧线构成的图形。

3、根据本发明实施例的背接触无主栅太阳能电池片,相比于传统的细栅线连接端,本发明的负电极栅线连接端和/或正电极栅线连接端具有以下优点:第一,负电极栅线连接端和/或正电极栅线连接端的面积增加,使得负电极栅线连接端和/或正电极栅线连接端与传导电流的导电件连接的力学性能显著增加;第二,可以有效的解决细栅线连接端发生断栅的问题;第三,有利于增强传导电流的导电件的汇流效果。由此,既有利于提高栅线连接端与导电件连接的力学性能,又可以防止细栅线连接端发生断栅,增强了导电件的汇流效果。

4、另外,根据本发明上述实施例的背接触无主栅太阳能电池片还可以具有如下附加的技术特征:

5、在本发明的一些实施例中,所述负电极栅线连接端为由多条线段和/或至少一条弧线围成的封闭图形。

6、在本发明的一些实施例中,所述正电极栅线连接端为由多条线段和/或至少一条弧线围成的封闭图形。

7、在本发明的一些实施例中,所述负电极栅线连接端的形状和所述正电极栅线连接端的形状均包括三角形、圆形、四方形和六方形中的至少一种。

8、在本发明的一些实施例中,所述负电极栅线连接端和/或所述正电极栅线连接端还包括设置在封闭图形内的至少一条线段。

9、在本发明的一些实施例中,所述负电极栅线连接端在所述n+掺杂层的正投影的面积为0.02平方毫米-3平方毫米。

10、在本发明的一些实施例中,所述正电极栅线连接端在所述p+掺杂层的正投影的面积为0.05平方毫米-5平方毫米。

11、在本发明的一些实施例中,所述负电极栅线的宽度为10微米-100微米。

12、在本发明的一些实施例中,所述正电极栅线的宽度为20微米-200微米。

13、在本发明的第二个方面,本发明提出了一种背接触无主栅太阳能电池组件。在本发明的实施例中,所述太阳能电池组件包括:多个上述实施例所述的背接触无主栅太阳能电池片;导电件,所述导电件与所述背接触无主栅太阳能电池片中的负电极栅线连接端、正电极栅线连接端电连接,以将多个所述太阳能电池片电连接在一起。

14、根据本发明实施例的背接触无主栅太阳能电池组件,通过设置导电件与负电极栅线连接端、正电极栅线连接端电连接,可以实现多个太阳能电池片的电连接;通过增加负电极栅线连接端和/或正电极栅线连接端的面积,可以增大负电极栅线连接端和/或正电极栅线连接端与导电件进行电连接的连接面积,显著提高了力学性能,从而有利于栅线与导电件的互联效果;当栅线连接端的部分区域发生断裂的情况下,与栅线相连且未断裂的栅线连接端的区域仍可以与导电件进行连接,进而提高了电流传输的安全性;相比于传统的细栅线连接端,本发明的栅线连接端的汇流效果更好。

15、另外,根据本发明上述实施例的背接触无主栅太阳能电池组件还可以具有如下附加的技术特征:

16、在本发明的一些实施例中,所述导电件为金属箔镀层或焊带。

17、在本发明的一些实施例中,所述导电件包括第一导电部和第二导电部,所述第一导电部用于连接多个所述太阳能电池片的所述负电极栅线连接端,所述第二导电部用于连接多个所述太阳能电池片的所述正电极栅线连接端。

18、在本发明的一些实施例中,多个所述背接触无主栅太阳能电池片排列成多排,相邻两排背接触无主栅太阳能电池片中,一排背接触无主栅太阳能电池片的正电极栅线端与另一排背接触无主栅太阳能电池片的负电极栅线端靠近;所述导电件包括多个第三导电部,位于最外侧两排的背接触无主栅太阳能电池片中的每排的背接触无主栅太阳能电池片通过一个所述第三导电部电连接在一起;其余相邻两排背接触无主栅太阳能电池片的所述正电极栅线端和所述负电极栅线端通过所述第三导电部电连接。

19、在本发明的第三个方面,本发明提出了一种上述实施例所述的背接触无主栅太阳能电池组件的制备方法,该方法包括:提供图案化的金属箔,所述图案化的金属箔粘贴在第一胶膜的预设位置;将粘贴有所述金属箔的所述第一胶膜粘贴在所述背板上;将多个如上述实施例所述的背接触无主栅太阳能电池片排版并焊接在粘贴有所述金属箔的所述背板上;其中,多个所述背接触无主栅太阳能电池片通过所述金属箔电连接在一起;在所述背接触无主栅太阳能电池片上形成第二胶膜和玻璃,并层压。

20、根据本发明实施例的制备背接触无主栅太阳能电池组件的方法,现有技术一般先通过第一胶膜将金属箔与背板相连接,然后再对金属箔进行图案化处理,最后去废后得到图案化处理后的金属箔,本发明预先对金属箔进行图案化处理,之后,在制备太阳能电池组件的过程中,再将图案化处理后的金属箔通过第一胶膜与背板相连接,由此,通过提前去废,在制备太阳能电池组件的过程中无需去废,可以减少制备背接触无主栅太阳能电池组件的工序,且可以有效避免漏电、短路等问题。

21、另外,根据本发明上述实施例的背接触无主栅太阳能电池组件的制备方法还可以具有如下附加的技术特征:

22、在本发明的一些实施例中,提供所述图案化的金属箔之前,所述方法还包括:将金属箔通过第一胶膜粘贴在承载薄膜上;对所述金属箔进行构图,去废后形成图案化的金属箔;所述将粘贴有所述金属箔的所述第一胶膜粘贴在所述背板上之前,所述方法还包括:去除所述承载薄膜。

23、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!