引入硫氰酸亚铜界面层的Gr/Si异质结太阳能电池及制备方法

本发明涉及gr/si异质结太阳能电池,特别是涉及一种引入硫氰酸亚铜界面层的gr/si异质结太阳能电池及制备方法。

背景技术:

1、随着经济、科技的发展,能源环境问题预示着人类要发散思维获取清洁能源。太阳能是人类赖以生存和发展的清洁能源,其光电转换即太阳能电池是其最重要的应用领域之一。太阳能电池中硅基类应用最广泛,然而,由于高折射率和低吸收系数,抑制了硅太阳能电池的光电转换效率(pce)。而今发现石墨烯具有优异的透光度、较高的导电性、优良的载流子迁移率和功函数可调性以及潜在的低成本制造工艺等特点,可与晶硅构建成异质结太阳能电池而备受关注,一旦高效石墨烯/硅(gr/si)太阳能电池研制成功将成为现今社会能源和环境问题的解决途径之一。第一块gr/si太阳能电池是由朱宏伟团队在2010年制备成功的,其pce约为1.65%相对较低,其原因主要有:石墨烯功函数低,制备工艺和器件结构存在缺失,硅基底反射率高,制备石墨烯薄膜时易引入二次污染。针对以上原因,科研人员就该类电池的制备工艺和器件结构进行了优化。

2、首先,应用掺杂剂使石墨烯方块电阻降低、功函增大、稳定性提高、电导率提高。如lancellotti等在hno3蒸汽中暴露器件完成掺杂,使方块电阻降低功函数增大。yang等采用gr-ag nws结构,其电阻率降低稳定性提高。chen等利用氯化金溶液修补石墨烯薄膜表面微裂纹提高电导率。

3、其次,采用刻蚀剂或在硅基表面涂覆或沉积减反射膜获得纳米或微结构,降低n-si表面反射率。如ding等采用热蒸镀法将无机减反射膜沉积在器件上,pce达到14.6%。shi等将tio2胶体用作减反射膜,反射率降低到约10%,最终pce提升到14.5%。

4、再次,通过在gr/si界面处插入界面材料解决界面处载流子严重复合的缺陷问题。但是目前用作界面层的材料存在pce低、昂贵、迁移率低、热稳定性和化学稳定性差等问题,不适宜大规模生产。因此,寻找能够弥补这些缺点的材料意义重大。硫氰酸亚铜(cuscn)是近来应用于钙钛矿太阳能电池的一种无机空穴传输材料,其不仅制备成本低廉,同时空穴迁移率和稳定性均优于有机空穴传输层,表现出巨大的应用潜力。张玲等(2021年)提出了cuscn作为石墨烯/硅异质结太阳能电池无机界面层的数值模拟,采用afors-het软件对石墨烯/硅太阳能电池进行数值模拟,并引入无机界面材料cuscn实现降低电池成本、优化器件性能和稳定性的目的,研究了cuscn界面层的作用、cuscn层的空穴迁移率和cuscn/n-si的价带补偿对太阳能电池性能的影响。结果表明,引入cuscn界面层和增加cuscn层的空穴迁移率均有利于提高器件的光伏性能。当cuscn/n-si界面的价带补偿大于-0.1ev时,cuscn层可作为电子阻挡-空穴传输层;并且当cuscn/n-si界面的价带补偿为0.2ev时,所构建的石墨烯/cuscn/硅异质结太阳能电池模型取得了25.8%的最佳光电转换效率。但目前还未有人从实验上研究过,cuscn作为石墨烯/硅异质结太阳能电池无机界面层解决界面处载流子严重复合的缺陷问题。

技术实现思路

1、基于此,有必要针对目前未从实验上研究过cuscn作为石墨烯/硅异质结太阳能电池无机界面层来解决界面处载流子严重复合的技术问题,提供一种引入硫氰酸亚铜界面层的gr/si异质结太阳能电池及制备方法。

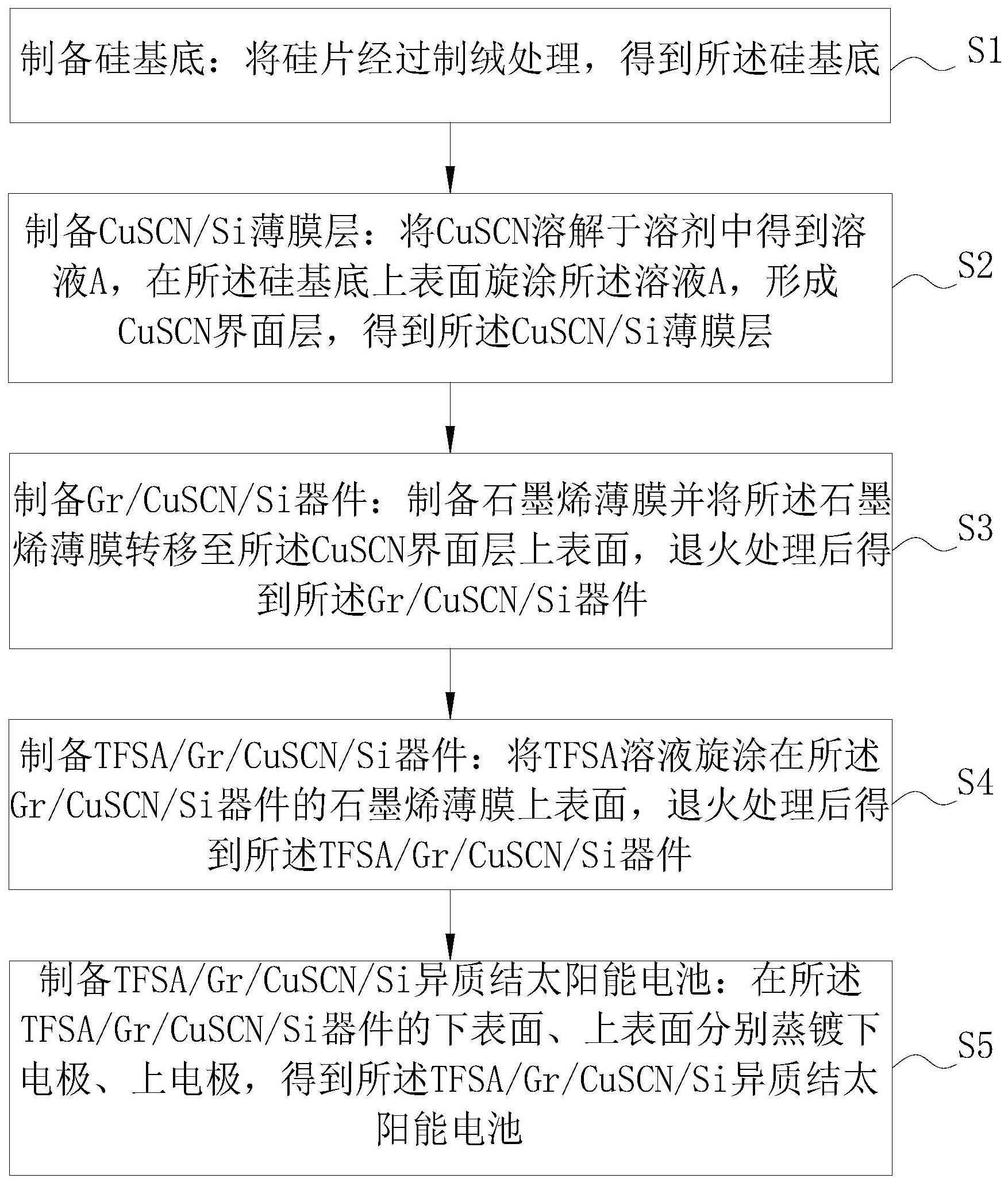

2、本发明提出一种引入硫氰酸亚铜界面层的gr/si异质结太阳能电池的制备方法,包括以下步骤:

3、s1.制备硅基底:将硅片经过制绒处理,得到所述硅基底;

4、s2.制备cuscn/si薄膜层:将cuscn溶解于溶剂中得到溶液a,在所述硅基底上表面旋涂所述溶液a,形成cuscn界面层,得到所述cuscn/si薄膜层;

5、s3.制备gr/cuscn/si器件:制备石墨烯薄膜并将所述石墨烯薄膜转移至所述cuscn界面层上表面,退火处理后得到所述gr/cuscn/si器件;

6、s4.制备tfsa/gr/cuscn/si器件:将tfsa溶液旋涂在所述gr/cuscn/si器件的石墨烯薄膜上表面,退火处理后得到所述tfsa/gr/cuscn/si器件;

7、s5.制备tfsa/gr/cuscn/si异质结太阳能电池:在所述tfsa/gr/cuscn/si器件的下表面、上表面分别蒸镀下电极、上电极,得到所述tfsa/gr/cuscn/si异质结太阳能电池。

8、作为上述方案的进一步改进,所述步骤s1中,所述硅基底的制备过程如下:

9、s11.取硅片并清洗,清洗后用氮气吹干所述硅片;

10、s12.将所述硅片浸泡在hf溶液中刻蚀,捞出所述硅片并清洗所述硅片;

11、s13.将所述硅片浸泡在hf-h2o2-cu(no3)溶液中进行刻蚀;

12、s14.捞出所述硅片并浸泡在浓硝酸溶液中,取出所述硅片并清洗,然后使用氮气吹干,即得所述硅基底。

13、作为上述方案的进一步改进,所述步骤s11中,所述硅片的清洗过程如下:将所述硅片放入超声波清洗机中,依次使用丙酮、乙醇、去离子水超声清洗10-15min;

14、和/或,所述步骤s12中,所述hf溶液的浓度为5%,所述刻蚀时间为5-10min;所述清洗是用去离子水清洗;

15、和/或,所述步骤s13中,所述hf-h2o2-cu(no3)溶液中,hf的浓度为4.6-5mol/l,h2o2的浓度为2-3mol/l,cu(no3)的浓度为0.05mol/l;

16、和/或,所述步骤s13中,所述刻蚀时间为10-20min,刻蚀温度为50-60℃;

17、和/或,所述步骤s14中,所述浸泡时间为20-25min;所述清洗是依次使用乙醇、去离子水超声清洗10-15min。

18、作为上述方案的进一步改进,所述步骤s2中,所述cuscn/si薄膜层的制备过程如下:

19、s21.将cuscn粉末加入二乙基硫醚中,磁力搅拌直至完全溶解形成溶液a;

20、s22.将所述溶液a旋涂在所述硅基底整个上表面;

21、s23.将所述硅基底干燥后,即得到所述cuscn/si薄膜层。

22、作为上述方案的进一步改进,所述步骤s21中,所述cuscn粉末、二乙基硫醚的质量体积比为1.00-100mg:1ml;

23、和/或,所述步骤s22中,所述旋涂的过程为:将所述溶液滴涂在所述硅基底的整个上表面,静置2-10s后,以5000-5100rpm的转速旋转所述硅基底,旋转60-80s;

24、和/或,所述步骤s23中,所述干燥是在温度为60-70℃的真空干燥箱中干燥20-25min。

25、作为上述方案的进一步改进,所述步骤s3中,所述gr/cuscn/si器件的制备过程如下:

26、s31.将清洗后的铜箔放入石英管中,将所述石英管抽至真空后,向所述石英管中通入氢气并将所述石英管快速升温,通入甲烷气体控制压强为100-150pa,以在所述铜箔上生长石墨烯,生长结束后关闭氢气和甲烷气体,在保护气氛下冷却至室温,抽至真空并通入空气至常压后,取出生长有石墨烯层的铜箔;

27、s32.将氯化铁加入盐酸和去离子水的混合溶液中,搅拌直至完全溶解后,得到刻蚀液;

28、s33.将环十二烷与环己烷混合得到溶液b并将所述溶液b旋涂在所述石墨烯层上表面,将所述铜箔浸泡在所述刻蚀液中刻蚀,得到漂浮在所述刻蚀液表面的石墨烯薄膜;

29、s34.将所述石墨烯薄膜转移至去离子水中清洗,用所述cuscn/si器件捞出所述石墨烯薄膜,在保护气氛下快速退火,即可得到所述gr/cuscn/si器件。

30、作为上述方案的进一步改进,所述步骤s31中,所述清洗的过程为:将醋酸和水按照体积比为1:4混合后得到酸洗液,取铜箔并将铜箔浸泡在所述酸洗液中,然后取出所述铜箔并用去离子水冲洗后,在超声环境下依次使用丙酮、乙醇、去离子水清洗所述铜箔,取出所述铜箔并用氮气吹干;

31、和/或,所述步骤s31中,将所述石英管快速升温至900-1100℃;所述生长的时间为2-5min;

32、和/或,所述步骤s32中,所述氯化铁、盐酸、去离子水的质量体积为10-15g:10-15ml:85-90ml;

33、和/或,所述步骤s33中,所述环十二烷与所述环己烷的质量比为1:1;

34、和/或,所述步骤s33中,所述旋涂的过程为:将所述溶液b滴涂在所述生长有石墨烯的铜箔的整个上表面,静置2-10s后,以5000-5100rpm的转速旋转所述生长有石墨烯的铜箔,旋转60-80s;

35、和/或,所述步骤s33中,所述刻蚀的时间为3-4h;

36、和/或,所述步骤s34中,所述清洗过程如下:将漂浮在所述刻蚀液表面的石墨烯薄膜转移至去离子水中清洗2-3次,然后将所述石墨烯薄膜转移至超纯水中;

37、和/或,所述步骤s34中,所述退火的温度为200-250℃,时间为20-25min。

38、作为上述方案的进一步改进,所述步骤s4中,所述tfsa/gr/cuscn/s器件的制备过程如下:

39、s41.将tfsa粉末加入硝基甲烷中,在磁力搅拌下直至完全溶解,得到所述tfsa溶液;

40、s42.将所述tfsa溶液旋涂在所述gr/cuscn/si器件的石墨烯薄膜表面;

41、s43.将所述gr/cuscn/si器件浸泡在异丙醇中,静置10-15min后取出,用氮气吹干后退火处理,即得所述tfsa/gr/cuscn/si器件。

42、作为上述方案的进一步改进,所述步骤s41中,所述tfsa与硝基甲烷的摩尔比为1:2;

43、和/或,所述步骤s42中,所述旋涂过程为:将所述tfsa溶液滴在所述gr/cuscn/si器件的石墨烯薄膜表面以使所述tfsa溶液覆盖所述gr/cuscn/si器件的石墨烯薄膜表面,静置2-5min后,以2500-3000rpm的转速旋转所述gr/cuscn/si器件,旋转60-80s;

44、和/或,所述步骤s43中,所述退火的温度为100-150℃,退火时间为1-5min。

45、本发明还提出一种引入硫氰酸亚铜界面层的gr/si异质结太阳能电池,其采用如前述的引入硫氰酸亚铜界面层的gr/si异质结太阳能电池的制备方法制得的。

46、与现有技术相比,本发明具有以下有益效果:

47、1.本发明采用简单的表面活性剂辅助电沉积法,在经绒面处理后的硅基底上制备出了具有高载流子迁移率、低电阻、高化学稳定性和热稳定性的优质cuscn界面层,采用化学气相沉积法在铜箔基底上制备高质量的石墨烯薄膜,将石墨烯薄膜转移至cuscn界面层上,并对cuscn界面层上石墨烯薄膜的做tfsa掺杂,获得tfsa/gr/cuscn/si异质结太阳能电池,提高gr/si基类太阳能电池的光电转换效率和电池的长期稳定性,为石墨烯/硅基太阳能电池的实际应用提供重要科学依据。

48、2.本发明首次从实验上将cuscn空穴传输层用于gr/si基太阳能电池作为界面层来改善该类太阳能电池的载流子迁移率、化学稳定性和热稳定性等特性。

- 还没有人留言评论。精彩留言会获得点赞!