PPTA/PFSA共混质子交换膜及其制备方法和应用与流程

本发明属于电池,具体来说涉及一种ppta/pfsa共混质子交换膜及其制备方法和应用。

背景技术:

1、质子交换膜是燃料电池的核心部件,也因其成本和性能限制着燃料电池的商业化发展。对于质子交换膜的发展来说,“更低成本,更高性能”一直是研宄者们研发的最终方向。纳米纤维结构的引入可以更好的提高质子交换膜的整体性能。全氟磺酸膜(nafion)具有较好的综合性能,但因成本较高需要加入其他聚合物材料来减小nafion在膜的含量并以纤维结构来改善性能。

2、然而,现有技术公开的质子交换膜制备方法以及制备得到的质子交换膜仍有不足之处。质子交换膜制备过程复杂,制备得到的质子交换膜质子传导率和拉伸性能还需进一步提升。尤其是均质质子交换膜在多次的干湿交替条件下溶胀导致其机械强度降低而失效,这点对于厚度较薄的均质全氟磺酸质子交换膜在燃料电池中长期的应用是极为不利的。

3、因此如何在增强机械强度的前提下提升全氟磺酸质子交换膜的质子传导率一直是研究者努力的方向。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种ppta/pfsa共混质子交换膜。

2、本发明的另一目的在于提供一种ppta/pfsa共混质子交换膜的制备方法。

3、本发明是通过下述技术方案予以实现的。

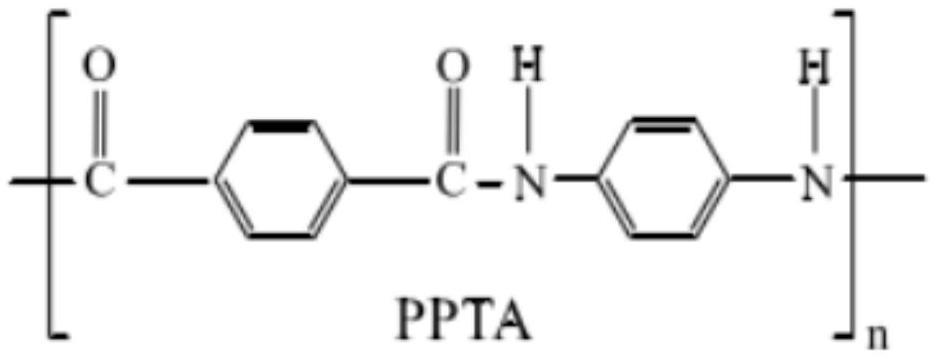

4、一种ppta/pfsa共混质子交换膜,由对苯二胺(ppd)、对苯二甲酰氯(tpc)、全氟磺酸(pfsa)、聚乙烯吡咯烷酮(pvp)、制膜溶剂和助溶盐制备而成,其中,按质量份数计,所述对苯二胺(ppd)、对苯二甲酰氯(tpc)、全氟磺酸(pfsa)、聚乙烯吡咯烷酮(pvp)和助溶盐的比为(0.1~0.8):(0.1~1):(15~20):2:(0.01~0.2)。

5、上述技术方案中,所述助溶盐为氯化钙、氯化锂和氯化镁中的一种或多种的混合物。

6、上述技术方案中,所述制膜溶剂为n,n-二甲基甲酰胺(dmf)、n,n-二甲基乙酰胺(dmac)或n-甲基吡咯烷酮(nmp)。

7、上述技术方案中,按质量份数计,所述对苯二胺(ppd)、对苯二甲酰氯(tpc)、全氟磺酸(pfsa)、聚乙烯吡咯烷酮(pvp)和助溶盐的比为(0.1~0.8):(0.7~1):(15~18):2:(0.01~0.15)。

8、上述技术方案中,按质量份数计,所述制膜溶剂和对苯二甲酰氯的比为80:(0.1~1)。

9、上述ppta/pfsa共混质子交换膜的制备方法,步骤如下:

10、s1,于氮气或惰性气体环境,在搅拌条件下,向第一制膜溶剂中分批加入全氟磺酸,保持氮气或惰性气体环境,搅拌至全氟磺酸均匀分散在第一制膜溶剂中,得到a溶液;

11、在s1中,搅拌至全氟磺酸均匀分散在第一制膜溶剂中的所述搅拌的转速为200~800r/min,搅拌的时间为4~6h,搅拌的温度为100~200℃。

12、在s1中,每批加入全氟磺酸的质量不大于2g。

13、s2,将助溶盐加入所述a溶液中,搅拌至助溶盐均匀分散在a溶液中,得到b溶液;

14、在s2中,所述搅拌的转速为200~800r/min,搅拌的时间为0.5~2h,搅拌的温度为60~100℃。

15、s3,向10~15℃的b溶液中加入对苯二胺,搅拌至对苯二胺均匀分散在b溶液中,得到c溶液;

16、在s3中,所述搅拌的转速为200~800r/min,搅拌的时间为0.5~2h,搅拌的温度为10~15℃。

17、s4,将对苯二甲酰氯溶液倒入-10~0℃的c溶液中,发生低温反应,得到d溶液,将聚乙烯吡咯烷酮与d溶液混合,于50~80℃搅拌,得到铸膜液,其中,获得对苯二甲酰氯溶液的方法为:将所述对苯二甲酰氯溶于第二制膜溶剂,形成对苯二甲酰氯溶液,其中,所述制膜溶剂由第一制膜溶剂和所述第二制膜溶剂组成;

18、在s4中,所述低温反应的时间为0.5~1h。

19、在s4中,所述搅拌的转速为200~800r/min,搅拌的时间为0.5~2h。

20、在s4中,按体积份数计,所述第一制膜溶剂和所述第二制膜溶剂的比为(1~10):1。

21、s5,将铸膜液进行脱泡处理后倾倒在基板上,刮涂,在空气中暴露至少10s后浸入水中进行相转化成膜,在基板上得到ppta/pfsa共混质子交换膜。

22、在s5中,所述脱泡处理为于20~50℃的环境下放置0.5~1h。

23、ppta在同时提高pfsa质子交换膜中机械强度和质子传导率中的用途。

24、与现有技术相比,本发明具有以下有益效果:

25、本发明经对苯二胺(ppd)和对苯二甲酰(tpc)在低温溶液条件下缩聚而成ppta,通过将ppta与pfsa进行复合,同时提高机械强度和质子交换膜的质子传导率(质子电导率)。

技术特征:

1.一种ppta/pfsa共混质子交换膜,其特征在于,由对苯二胺、对苯二甲酰氯、全氟磺酸、聚乙烯吡咯烷酮、制膜溶剂和助溶盐制备而成,其中,按质量份数计,所述对苯二胺、对苯二甲酰氯、全氟磺酸、聚乙烯吡咯烷酮和助溶盐的比为(0.1~0.8):(0.1~1):(15~20):2:(0.01~0.2)。

2.根据权利要求1所述的ppta/pfsa共混质子交换膜,其特征在于,所述助溶盐为氯化钙、氯化锂和氯化镁中的一种或多种的混合物。

3.根据权利要求2所述的ppta/pfsa共混质子交换膜,其特征在于,所述制膜溶剂为n,n-二甲基甲酰胺、n,n-二甲基乙酰胺或n-甲基吡咯烷酮。

4.根据权利要求1所述的ppta/pfsa共混质子交换膜,其特征在于,按质量份数计,所述对苯二胺、对苯二甲酰氯、全氟磺酸、聚乙烯吡咯烷酮和助溶盐的比为(0.1~0.8):(0.7~1):(15~18):2:(0.01~0.15)。

5.根据权利要求1所述的ppta/pfsa共混质子交换膜,其特征在于,按质量份数计,所述制膜溶剂和对苯二甲酰氯的比为80:(0.1~1)。

6.如权利要求1~5中任意一项所述ppta/pfsa共混质子交换膜的制备方法,其特征在于,包括以下步骤:

7.根据权利要求6所述的制备方法,其特征在于,在s4中,所述低温反应的时间为0.5~1h。

8.根据权利要求6所述的制备方法,其特征在于,在s1中,每批加入全氟磺酸的质量不大于2g;

9.根据权利要求6所述的制备方法,其特征在于,在s1中,搅拌至全氟磺酸均匀分散在第一制膜溶剂中的所述搅拌的转速为200~800r/min,搅拌的时间为4~6h,搅拌的温度为100~200℃;

10.ppta在同时提高pfsa质子交换膜中机械强度和质子传导率中的用途。

技术总结

本发明公开了一种PPTA/PFSA共混质子交换膜及其制备方法和应用,PPTA/PFSA共混质子交换膜的制备方法包括以下步骤:于氮气或惰性气体环境,在搅拌条件下,向第一制膜溶剂中分批加入全氟磺酸并搅拌均匀,再加入助溶盐,搅拌均匀,得到B溶液;向10~15℃的B溶液中加入对苯二胺搅拌均匀,得到C溶液;将对苯二甲酰氯溶液倒入‑10~0℃的C溶液中,发生低温反应,得到D溶液,加入聚乙烯吡咯烷酮,搅拌均匀得到铸膜液,其中,将对苯二甲酰氯溶于第二制膜溶剂,形成对苯二甲酰氯溶液;将铸膜液进行脱泡处理后倾倒在基板上,刮涂,在空气中暴露至少10s后浸入水中进行相转化成膜,在基板上得到PPTA/PFSA共混质子交换膜。本发明的制备方法可以同时提高机械强度和质子交换膜的质子传导率。

技术研发人员:苏碧海,袁海朝,徐锋,高杨,王晓静,贾湃湃,杨荣茜

受保护的技术使用者:河北金力新能源科技股份有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!