一种电池及装配工艺的制作方法

本发明属于电池,尤其涉及一种电池及装配工艺。

背景技术:

1、电池(battery)指盛有电解质溶液和金属电极以产生电流的杯、槽或其他容器或复合容器的部分空间,能将化学能转化成电能的装置。具有正极、负极之分。电池按工作性质和贮存方式划分包括:一次电池,又称原电池,即不能再充电的电池,如锌锰干电池,锂原电池等;二次电池,即可充电池,如镍氢电池、锂离子电池、镉镍电池等。

2、相关技术中,锂离子电池在装配时,正极耳、负极耳分别相对设置在一个单层连接片上,随后在每个极耳上放置较小的保护片,随后将极耳、保护片、连接片焊接为一体,随后将连接片和顶盖通过焊接连接;但是由于单层连接片和顶盖均是硬质金属且厚度较厚,焊接难度较大,而且会发生虚焊、点焊等现象,从而降低了结构的稳定性,加多返工处理的工序,提高了装配成本;并且还影响锂离子电池的倍率、循环等性能。

技术实现思路

1、本发明的目的在于:针对现有技术的不足,提供一种电池的装配工艺,旨在提高电池的装配稳定性。

2、为了实现上述目的,本发明采用如下技术方案:

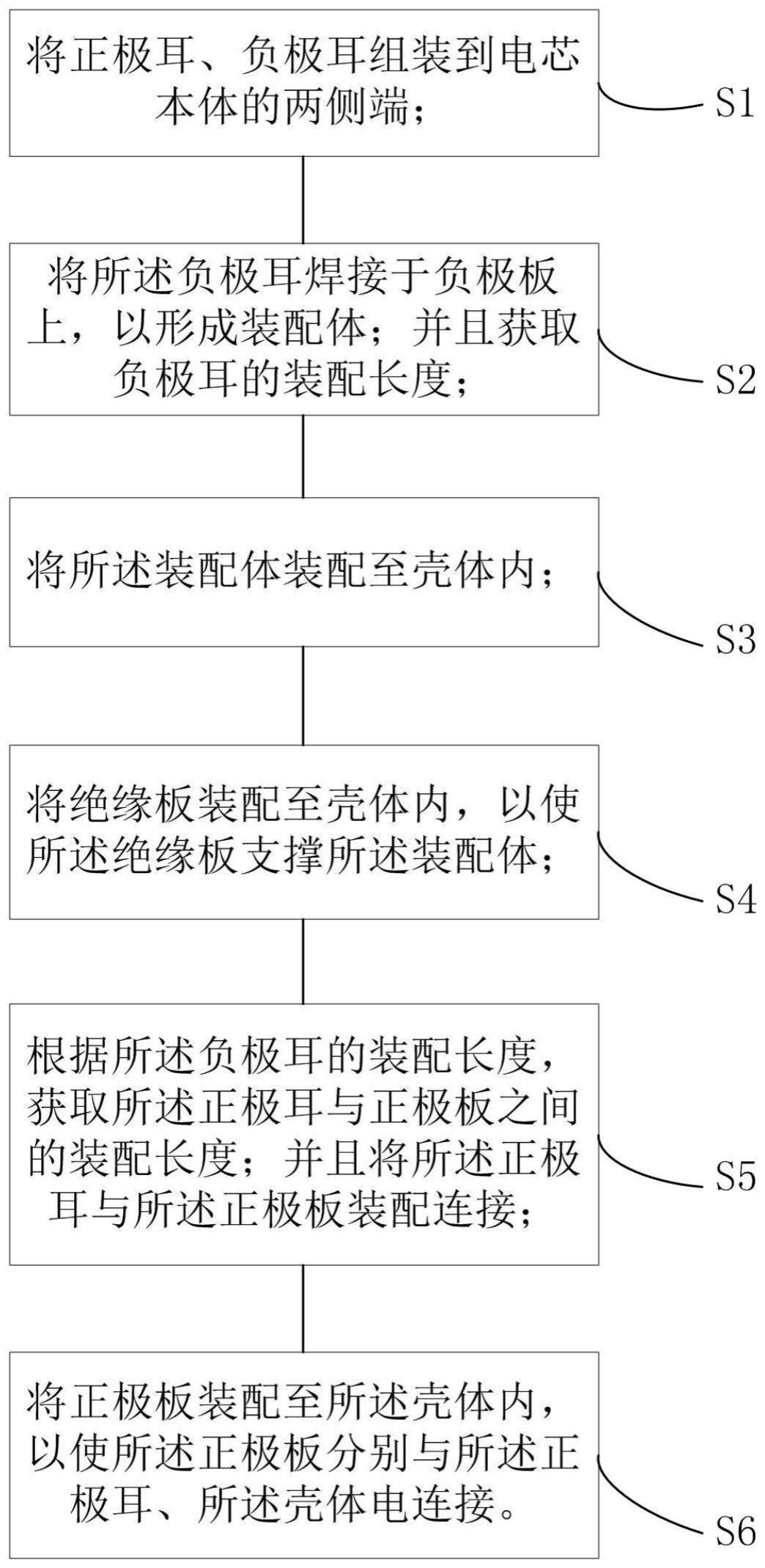

3、一种电池装配工艺,包括步骤:

4、将正极耳、负极耳组装到电芯本体的两侧端;

5、将所述负极耳焊接于负极板上,以形成装配体;并且获取负极耳的装配长度;

6、将所述装配体装配至壳体内;

7、将绝缘板装配至壳体内,以使所述绝缘板支撑所述装配体;

8、根据所述负极耳的装配长度,获取所述正极耳与正极板之间的装配长度;并且将所述正极耳与所述正极板装配连接;

9、将正极板装配至所述壳体内,以使所述正极板分别与所述正极耳、所述壳体电连接。

10、进一步,所述将所述负极耳焊接于负极板上,以形成装配体;并且获取负极耳的装配长度的步骤中,包括:

11、将所述负极耳的一端装配在所述电芯本体的一侧,并且所述负极耳的另一端沿着所述电芯本体的厚度方向折弯;

12、将所述负极耳的折弯部分与所述负极板焊接为一体,并且所述负极板与所述电芯本体之间形成装配间隙h1;

13、获取所述负极耳的折弯部分与所述负极板之间的装配长度,以获取所述装配间隙h1的大小。

14、进一步,所述壳体包括金属外壳和绝缘内壳,所述绝缘内壳设于所述金属外壳的内部;所述将所述装配体装配至壳体内的步骤中,包括:

15、将所述装配体中电芯本体套设于所述绝缘内壳内;并且使用所述绝缘板连接于所述绝缘内壳的底部,以支撑所述电芯本体;

16、将所述装配体中所述负极板的侧端焊接装配至所述金属外壳内;

17、对所述负极板与所述金属外壳之间的装配处做密封处理;和/或,对所述负极板与所述金属外壳之间的装配处做绝缘处理。

18、进一步,所述对所述负极板与所述金属外壳之间的装配处做密封处理的步骤中,包括:

19、使用密封胶或者密封圈对所述负极板与所述金属外壳之间的装配处做密封处理。

20、进一步,所述对所述负极板与所述金属外壳之间的装配处做绝缘处理的步骤中,包括:

21、使用所述负极板的底部环绕设置的绝缘块,以对负极板与金属外壳之间的装配处做绝缘处理;其中,所述绝缘块位于所述负极板与所述金属外壳之间的装配处。

22、进一步,所述对所述负极板与所述金属外壳之间的装配处做绝缘处理的步骤中,包括:

23、所述负极板选用塑料负极板,所述塑料负极板与所述金属外壳装配连接,以实现所述负极板与所述金属外壳之间的装配处的绝缘处理;并且塑料负极板上设有极柱,极柱与负极耳电连接。

24、进一步,所述根据所述负极耳的装配长度,获取所述正极耳与正极板之间的装配长度的步骤中,包括:

25、根据所述负极耳的装配长度以及预设总长度,获取所述正极耳与所述正极板之间的装配长度;其中,所述预设总长度为所述负极耳的装配长度与所述正极耳的装配长度之和。

26、本发明还公开了一种电池,使用上述任意一项所述的电池装配工艺而制成;所述电池包括壳体、电芯本体、绝缘板、负极耳、正极耳、负极板和正极板;所述绝缘板设置于所述壳体内;所述电芯本体设置于所述壳体内且支撑连接于所述绝缘板上;所述负极耳和所述正极耳相对设置在所述电芯本体的两侧;所述负极耳的一端沿着所述电芯本体的厚度方向折弯,且连接于所述负极板上;所述正极耳的一端穿过所述绝缘板且折弯连接于所述正极板上;

27、其中,所述负极耳在所述负极板上的装配长度l1与所述正极耳在所述正极板的装配长度l2满足关系式:预设总长度l3=l1+l2。

28、进一步,所述壳体包括金属外壳和绝缘内壳;所述绝缘内壳设置于所述金属外壳的内部且支撑连接于所述绝缘板上;并且所述电芯本体套设于所述绝缘内壳,所述正极板与所述金属外壳电连接。

29、进一步,所述负极板的底部环绕设有绝缘块,所述绝缘块与所述金属外壳的内壁限位连接;和/或,所述负极板选用塑料负极板,所述塑料负极板与所述金属外壳装配连接;并且所述塑料负极板上设有极柱,所述极柱与所述负极耳电连接。

30、本发明的有益效果在于:首先将正极耳、负极耳组装到电芯本体的两侧端,以减少正极耳和负极耳在装配过程中相互阻碍影响,从而提高装配的便捷性,保证装配效率;然后再将负极耳焊接于负极板上,以形成装配体,并且获取负极耳的装配长度,从而快速获得负极板与电芯本体之间装配距离,并且获得负极板与电芯本体之间的装配松紧度;紧接着将装配体装配至壳体内;将绝缘板装配至壳体内,以支撑装配体,从而可以提高装配体的支撑稳定性,降低电芯本体对负极耳的拉扯应力,提高结构稳定性;并且通过绝缘板的绝缘分隔作用可以避免电芯本体与壳体之间的短路等现象,从而提高使用安全性;再然后根据负极耳的装配长度,获取正极耳与正极板之间的装配长度,从而根据负极板与电芯本体之间的装配松紧度,获得正极耳与正极板之间的装配松紧度,降低正极板和负极板分别对正极耳和负极耳之间的拉扯应力,提高装配稳定性;再通过正极耳穿过绝缘板,可以减少正极板与电芯本体直接接触而电路等现象,提高使用安全性;最后将正极板装配至壳体内;并且将正极板分别与正极耳、壳体电连接;进而可以保证装配的流畅性,并且可以提高电池的装配稳定性和操作效率。

技术特征:

1.一种电池装配工艺,其特征在于:包括步骤:

2.根据权利要求1所述电池装配工艺,其特征在于:所述将所述负极耳焊接于负极板上,以形成装配体;并且获取负极耳的装配长度的步骤中,包括:

3.根据权利要求1所述电池装配工艺,其特征在于:所述壳体包括金属外壳以及设置于所述金属外壳内部的绝缘内壳;所述将所述装配体装配至壳体内的步骤中,包括:

4.根据权利要求3所述电池装配工艺,其特征在于:所述对所述负极板与所述金属外壳之间的装配处做密封处理的步骤中,包括:

5.根据权利要求3或4所述电池装配工艺,其特征在于:所述对所述负极板与所述金属外壳之间的装配处做绝缘处理的步骤中,包括:

6.根据权利要求3或4所述电池装配工艺,其特征在于:所述对所述负极板与所述金属外壳之间的装配处做绝缘处理的步骤中,包括:

7.根据权利要求1所述电池装配工艺,其特征在于:所述根据所述负极耳的装配长度,获取所述正极耳与正极板之间的装配长度的步骤中,包括:

8.一种电池,其特征在于:使用上述权利要求1-7任意一项所述的电池装配工艺而制成;所述电池包括壳体、电芯本体、绝缘板、负极耳、正极耳、负极板和正极板;所述绝缘板设置于所述壳体内;所述电芯本体设置于所述壳体内且支撑连接于所述绝缘板上;所述负极耳和所述正极耳相对设置在所述电芯本体的两侧;所述负极耳的一端沿着所述电芯本体的厚度方向折弯,且连接于所述负极板上;所述正极耳的一端穿过所述绝缘板且折弯连接于所述正极板上;

9.根据权利要求8所述电池,其特征在于:所述壳体包括金属外壳和绝缘内壳;所述绝缘内壳设置于所述金属外壳的内部且支撑连接于所述绝缘板上;并且所述电芯本体套设于所述绝缘内壳,所述正极板与所述金属外壳电连接。

10.根据权利要求9所述电池,其特征在于:所述负极板的底部环绕设有绝缘块,所述绝缘块与所述金属外壳的内壁限位连接;和/或,所述负极板选用塑料负极板,所述塑料负极板与所述金属外壳装配连接;并且所述塑料负极板上设有极柱,所述极柱与所述负极耳电连接。

技术总结

本发明属于电池技术领域,具体涉及一种电池及装配工艺;其中,所述电池的装配工艺包括步骤:将正极耳、负极耳组装到电芯本体的两侧端;将所述负极耳焊接于负极板上,以形成装配体;并且获取负极耳的装配长度;将所述装配体装配至壳体内;将绝缘板装配至壳体内,以使所述绝缘板支撑所述装配体;根据所述负极耳的装配长度,获取所述正极耳与正极板之间的装配长度;并且将所述正极耳与所述正极板装配连接;将正极板装配至所述壳体内,以使所述正极板分别与所述正极耳、所述壳体电连接。本发明能够保证装配的流畅性,并且可以提高电池的装配稳定性和操作效率。

技术研发人员:朱坤庆

受保护的技术使用者:广州融捷能源科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!