极耳与极柱的装配方法及电池与流程

本发明涉及电池生产,尤其涉及一种极耳与极柱的装配方法及电池。

背景技术:

1、目前,在动力电池的生产装配过程中,对于有大电流要求的工况,现有技术取消了传统的转接片,通过超声波焊接将多层极耳焊接成一个极耳层体,然后直接将极耳层体与极柱通过激光焊接的方式电连接。

2、超声波焊接原理是利用高频振动波传递到两个需焊接的物体表面,在加压的条件下使极耳之间相互摩擦形成分子层之间的熔合,这种装配方式存在以下缺陷:(1)超声波焊接能量较高,极耳存在焊裂风险,并且产生的金属屑多;(2)超声波焊接使极耳表面变得粗糙,或者相邻极耳之间没有贴合的紧密使得极耳与极耳之间出现层间间隙,层间间隙的出现使极耳层体与极柱激光焊接时,容易出现极耳断裂的情况,极耳断裂会降低过流能力。

3、因此,亟需提出一种极耳与极柱的装配方法及电池,以解决上述问题。

技术实现思路

1、根据本发明的一个方面,本发明提供一种电池,该电池在装配时极耳不易断裂,进而使得极耳的过流能力较佳,并且该电池结构简单,便于装配。

2、为达上述目的,本发明采用以下技术方案:

3、电池,包括:

4、主体部;

5、极耳,所述极耳设置在所述主体部上,所述极耳仅包括一个焊印。

6、可选地,所述焊印为激光焊接焊印。

7、根据本发明的另一个方面,本发明提供一种极耳与极柱的装配方法,可以使多层极耳之间紧密贴合,避免出现断层,提高了极耳的过流能力,并且只需一次焊接工序就可以实现极耳与极柱的装配,有利于提高装配效率。

8、为达上述目的,本发明采用以下技术方案:

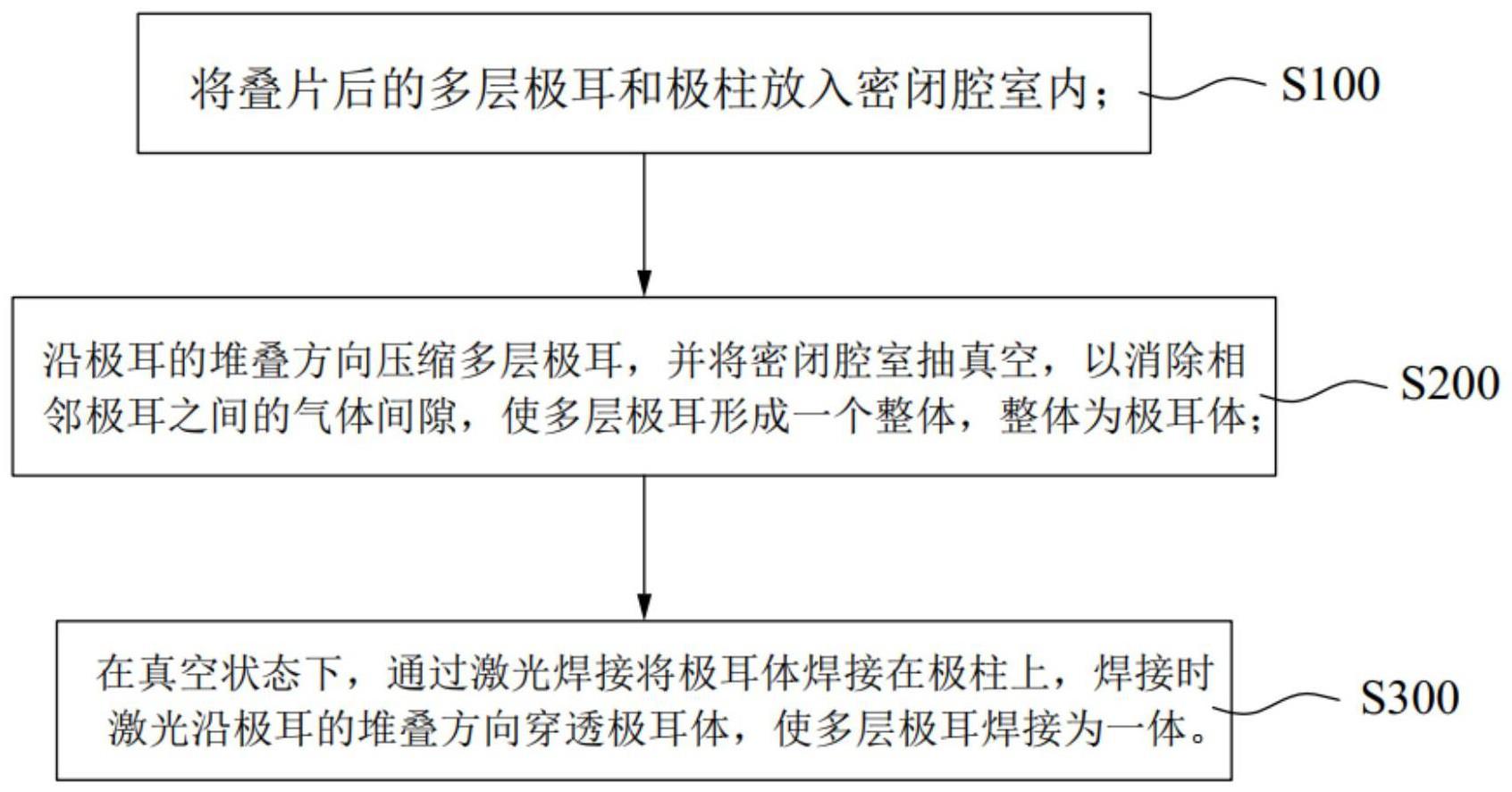

9、极耳与极柱的装配方法,所述极耳与极柱的装配方法应用于上述任一技术方案所述的电池,所述极耳与极柱的装配方法包括以下步骤:

10、将叠片后的多层极耳和极柱放入密闭腔室内;

11、沿极耳的堆叠方向压缩所述多层极耳,并将所述密闭腔室抽真空,以消除相邻所述极耳之间的气体间隙,使所述多层极耳形成一个整体,所述整体为极耳体;

12、在真空状态下,通过激光焊接将所述极耳体焊接在所述盖板的极柱上,焊接时激光沿所述极耳的堆叠方向穿透所述极耳体,使多层极耳焊接为一体。

13、可选地,压缩所述多层极耳时,使压缩后的所述多层极耳的厚度为压缩前的所述多层极耳的厚度的90%~95%。

14、可选地,通过极耳按压机构压缩所述多层极耳,所述极耳按压机构包括固定压板、活动压板和擀压件,所述活动压板能够向靠近所述固定压板的方向运动;压缩所述多层极耳的具体步骤为:

15、沿所述极耳的堆叠方向将所述极耳体夹在所述固定压板和所述活动压板之间;

16、极耳的一端与隔膜相连,所述擀压件从靠近所述隔膜到远离所述隔膜的方向擀压所述活动压板。

17、可选地,所述擀压满足如下工艺参数中的至少一个:

18、擀压次数为3次~6次,擀压时的压力为0.5mpa~3mpa。

19、可选地,所述擀压件为擀压轮。

20、可选地,所述活动压板上设有定位孔,焊接所述极耳体与所述极柱时,通过所述活动压板将所述极耳体压在所述极柱上,并使所述激光穿过所述定位孔进行焊接。

21、将所述密闭腔室抽真空时,保持真空度为-85kpa~-95kpa;和/或,

22、在真空状态下,通过激光焊接将所述极耳体焊接在所述极柱上时,所述真空状态的真空度为-85kpa~-95kpa。

23、可选地,在所述极耳叠片前,对每个所述极耳进行清洗。

24、可选地,采用等离子清洗法清洗所述极耳。

25、可选地,清洗完所述极耳后,对所述极耳的洁净度进行检测,若极耳的洁净度符合要求,则进行叠片工序;若不符合要求,则再次清洗,直至极耳的洁净度符合要求。

26、可选地,采用ccd视觉检测设备对所述极耳的洁净度进行检测。

27、本发明的有益效果为:

28、本发明提供一种电池,包括主体部和极耳。通过设置极耳仅包括一个焊印,使得多层极耳仅通过一次焊接就实现了多层极耳中各个极耳之间的连接,以及多层极耳与极柱之间的连接,与现有技术中先通过超声波焊接实现多层极耳中各个极耳的连接相比,省去了一次焊接的工序,便于装配,并且降低了因焊接导致极耳断裂的风险,进而提高了极耳的过流能力。

29、本发明还提供一种极耳与极柱的装配方法,通过加压和抽真空的方法使多层极耳形成一个整体,与现有技术中通过超声波焊接的方法将多层极耳焊接为一个整体相比,一方面,无需超声焊接,不会带来金属屑;另一方面,通过加压能够使相邻极耳之间贴合的更加紧密,有利于消除相邻极耳之间的层间间隙,降低了极耳与极柱焊接时极耳断裂的风险,进而提高了极耳的过流能力。并且,将多层极耳与盖板的极柱装配时,仅需一次焊接工序,与现有技术中通过两次焊接实现极耳与极柱的装配相比,简化了装配工序,有利于提高装配效率。

技术特征:

1.电池,其特征在于,包括:

2.根据权利要求1所述的电池,其特征在于,所述焊印为激光焊接焊印。

3.极耳与极柱的装配方法,其特征在于,所述极耳与极柱的装配方法应用于权利要求1或2所述的电池,所述极耳与极柱的装配方法包括以下步骤:

4.根据权利要求3所述的极耳与极柱的装配方法,其特征在于,压缩所述多层极耳(210)时,使压缩后的所述多层极耳(210)的厚度为压缩前的所述多层极耳(210)的厚度的90%~95%。

5.根据权利要求3所述的极耳与极柱的装配方法,其特征在于,通过极耳按压机构(400)压缩所述多层极耳(210),所述极耳按压机构(400)包括固定压板(410)、活动压板(420)和擀压件(430),所述活动压板(420)能够向靠近所述固定压板(410)的方向运动;压缩所述多层极耳(210)的具体步骤为:

6.根据权利要求5所述的极耳与极柱的装配方法,其特征在于,所述擀压满足如下工艺参数中的至少一个:

7.根据权利要求5所述的极耳与极柱的装配方法,其特征在于,所述活动压板(420)上设有定位孔(421),焊接所述极耳体(220)与所述极柱(500)时,通过所述活动压板(420)将所述极耳体(220)压在所述极柱(500)上,并使所述激光穿过所述定位孔(421)进行焊接。

8.根据权利要求3所述的极耳与极柱的装配方法,其特征在于,将所述密闭腔室(300)抽真空时,保持真空度为-85kpa~-95kpa;和/或,

9.根据权利要求3-8任一项所述的极耳与极柱的装配方法,其特征在于,在所述极耳(110)叠片前,对每个所述极耳(110)进行清洗。

10.根据权利要求9所述的极耳与极柱的装配方法,其特征在于,采用等离子清洗法清洗所述极耳(110)。

技术总结

本发明涉及电池生产技术领域,具体公开了一种极耳与极柱的装配方法及电池,该极耳与极柱的装配方法包括以下步骤:将叠片后的多层极耳和极柱放入密闭腔室内;沿极耳的堆叠方向压缩多层极耳,并将密闭腔室抽真空,以消除相邻极耳之间的气体间隙,使多层极耳形成一个整体,整体为极耳体;在真空状态下,通过激光焊接将极耳体焊接在极柱上,焊接时激光沿极耳的堆叠方向穿透极耳体,使多层极耳焊接为一体。上述极耳与极柱的装配方法,可以使多层极耳之间紧密贴合,避免出现断层,提高了极耳的过流能力,并且只需一次焊接工序就可以实现极耳与极柱的装配,有利于提高装配效率。

技术研发人员:刘艺,郑彦俊,刘峰

受保护的技术使用者:天津市捷威动力工业有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!