电池电极输出一体件及其电池模组和电池包的制作方法

本发明涉及到电池,具体涉及到一种电池电极输出一体件及其电池模组和电池包。

背景技术:

1、随着新能源行业蓬勃发展,电池系统作为新能源汽车的核心部件备受关注,消费者对电池系统安全性、低成本、高能量密度、高成组效率等方面更是提出了进一步的需求。

2、目前新能源软包电池模块采用双头出极耳电芯,成组方式一般都是串联层分开设计,单个电芯在厚度方向竖立式排布堆叠成一个小模块,模块两端分别有串联层设计及采集设计,四周装配金属或塑胶边框形成一个电池模组。电池系统则是先在箱体上安装好液冷板铺上导热垫/胶再通过上述模组以一定的顺序排列、串联、固定;这种方式的热交换效率不高且成组效率低。

3、当前热传递的形式是液冷板传递到导热胶再到模组底板再到导热胶最后传递到电芯,使得热传递的零部件数量及种类较多,导致总体的材料成本偏高;其装配工艺较复杂,导致生产制造成本也偏高,全自动化推行难度较大;且模块与模块之间的串联层的分开设计,在电池系统出现狭小的内空间,会导致部分内空间的浪费,造成成组效率低;热传递的途径过多热损失较多,热管理换热效果比较差,而且电芯也是单面传热不能很好达成用户的高换热需求。

技术实现思路

1、本发明的目的是针对现有技术存在的问题,提供一种电池电极输出一体件及其电池模组和电池包。

2、为实现上述目的,本发明采用的技术方案是:

3、一种电池电极输出一体件,包括安装板,所述安装板上安装有正极输出端子和负极输出端子,所述正极输出端子和所述负极输出端子的焊接面均设置在所述安装板的同面且分设在上下侧,所述正极输出端子和所述负极输出端子的输出端分别穿过所述安装板延伸至另一面;所述安装板位于所述正极输出端子和所述负极输出端子的连接部之间的位置还设有若干汇流排,所述安装板的两面分别布置有若干减胶槽。

4、本电池电极输出一体件结构简单,易于制作和装配使用,通过将正极输出端子和负极输出端子设置在同一安装板上,便于后续电芯的布置和连接,也方便电池的接线,优化了电池正负极布置结构和空间利用率。

5、所述正极输出端子和负极输出端子的焊接面以及所述汇流排均设置在同一侧,方便后续电芯极耳的焊接。所述减胶槽的设置能够减轻安装板的重量,也能够减少材料使用。通过本电池电极输出一体件的设置还能够解决躺式电芯模块级性输出的问题。

6、进一步的,所述正极输出端子包括长条形的正极连接部,所述正极连接部背向所述安装板的一面为焊接面,所述正极连接部的下侧边缘折弯设置正极输出端,所述正极连接部通过多个端子定位柱与所述安装板连接,所述正极输出端上设有一对压铆螺母,以便后续的接线连接。

7、进一步的,所述负极输出端子包括长条形的负极连接部,所述负极连接部背向所述安装板的一面为焊接面,所述负极连接部通过多个端子定位柱与所述安装板连接,所述负极连接部的下侧边缘折弯设置有倒l形的负极输出端,所述负极输出端的水平部分设有一对压铆螺母。

8、所述负极连接部和所述负极输出端的连接方式与正极略有不同,所述负极输出端具有一截竖向部分和水平部分,每处连接处也都有一定的折弯;由于所述负极连接部是设置在安装板的下侧,通过这样的设置能够让所述负极输出端的水平部分上移并处于安装板的中部位置,这样的布置有利于正负极接线。

9、进一步的,所述安装板上设有若干安装浅槽,所述安装浅槽的侧边设有热铆柱;所述汇流排卡合安装在所述安装浅槽中并通过所述热铆柱连接限位。所述安装浅槽的设置,一方面能够容纳所述汇流排,减少所述汇流排凸出的厚度,另一方面也能够起到限位作用,一对所述热铆柱能够从两侧将所述汇流排固定住。

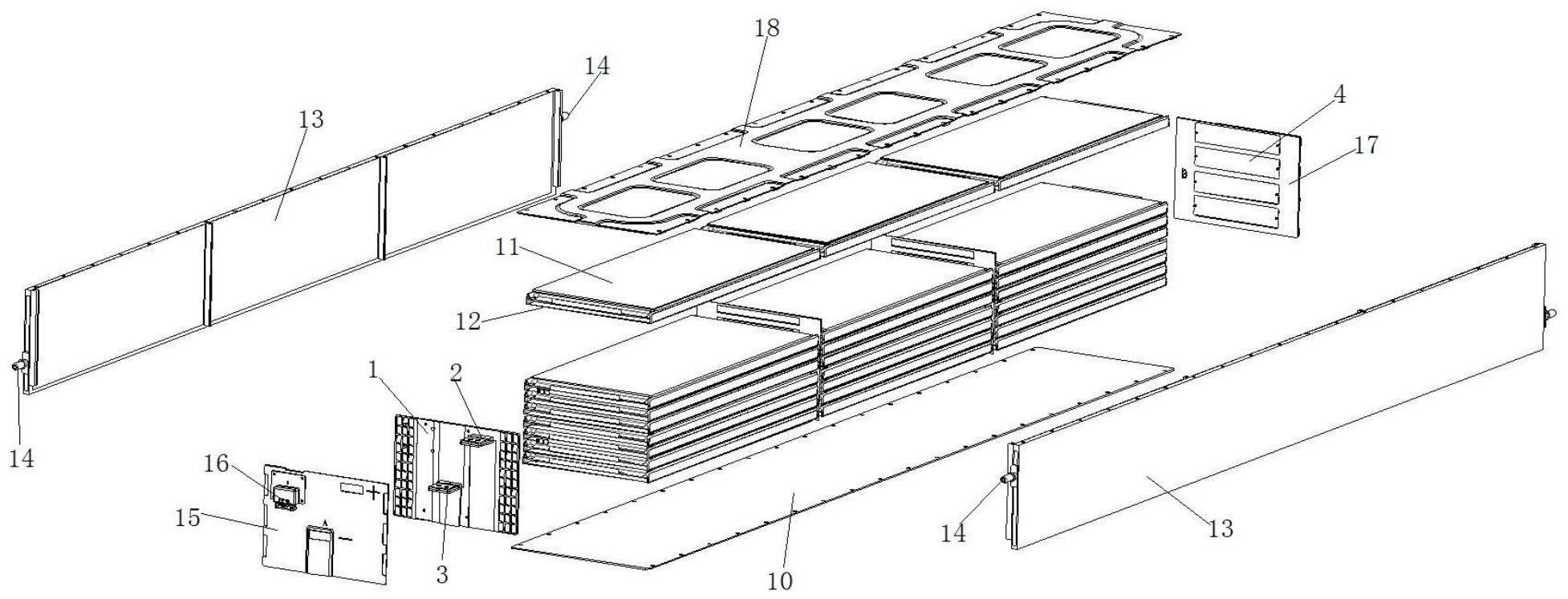

10、本发明还公开了具有上述电池电极输出一体件的电池模组,包括底板,所述底板上堆叠有若干电芯,每个所述电芯均配备连接有散热翅翼,所述底板的两侧分别设有液冷板,所述底板的两端分别设有集成板和端板,所述端板的内侧与所述电芯之间设置所述电池电极输出一体件,所述电芯的极耳与所述正极输出端子、所述负极输出端子或者所述汇流排的焊接面激光焊接连接;所述底板、所述液冷板、所述集成板和所述端板连接形成容纳所述电芯的外框架并在上方设有压板。

11、本电池模组通过将电芯一层一层放置在已经装配好的外框架中,每放置一层电芯焊接一层电芯极耳,降低了装配繁琐,简化了生产工艺,提高自动化生产效率,同时也减少装配物料,降低了生产成本。

12、每个所述电芯均配备了所述散热翅翼,优化了电芯的散热结构,提升了电芯的热交换效率和散热效果,配合所述液冷板的设置,能够极大的加快热量的传递,能够保证电池安全。

13、通过本电池模组的设置,配合这种焊接工艺可以解决躺式电芯串并联串接问题。

14、进一步的,所述散热翅翼包括散热板,以及设置在所述散热板两侧的散热侧翼,所述电芯设置在所述散热板上,所述散热侧翼位于所述电芯的两侧,所述散热侧翼与所述液冷板之间还设有导热胶。

15、通过截面为u形的散热翅翼的设置,能够从底面和两个侧面与电芯进行传热,三面传热的设计极大的提高电芯热交换效率。所述散热翅翼为导热/传热性能较好的金属翅翼,如铝翅翼,所述散热翅翼将电芯的热量传导至所述液冷板,利用所述液冷板的高效换热作用进行散热降温,同时所述散热翅翼本身也具有一定散热作用。

16、进一步的,所述液冷板的两端分别连接有水嘴,一对所述液冷板之间还间隔的设有若干安装隔板,所述安装隔板上对应所述电芯的端部处分别设有让位通槽,所述让位通槽处设有u形汇流排,所述电芯端部的极耳与所述u形汇流排焊接连接。

17、所述液冷板通过冷板(通常为铜铝等导热金属构成的封闭腔体)将散热翅翼的热量间接传递给封闭在循环管路中的冷却液体,通过冷却液体将热量带走,具有散热速度快、稳定可靠的优点。

18、当电芯是多堆堆叠的情形,通过所述安装隔板的设置,能够将所述外框架围合的区域划分出多个空间,以便分别安放所述电芯。

19、进一步的,所述端板或者所述集成板的外侧还设有采样端子,所述正极输出端子和所述负极输出端子的输出端分别穿过所述端板;所述集成板朝向所述电芯的一面也设有若干汇流排。

20、所述采样端子的设置能够对电池模组中的多种参数进行采集,比如温度、电流、电压等,通过采集这些参数,有利于掌握电芯的运行状况。

21、进一步的,所述极耳包括一体成型的第一连接端和第二连接端,所述第一连接端和所述第二连接端之间成型出缓冲槽,所述第一连接端连接所述电芯并与电芯间设有极耳胶,所述第二连接端与所述焊接面激光焊接连接,所述第一连接端与所述第二连接端之间折弯形成90~92°的角度。

22、通过折弯和缓冲槽的设置,以便让所述第二连接端能够紧密叠合焊接面,由于该处存在一定的间隙,也能够让激光焊接工作台的激光头顺利作用于焊接部位,沿所述极耳的长度方向将极耳与焊接面焊接固定。

23、进一步的,所述电池模组的一种制作装配方法如下:

24、将所述底板、所述液冷板、所述集成板、所述端板和所述电池电极输出一体件连接形成容纳电芯的外框架;

25、将所述电芯的极耳加工出缓冲槽并折弯不小于90°的角,加工的方式可以为工装或模具冲压成型;

26、将极耳折弯后的电芯转入所述散热翅翼,将入所述散热翅翼的电芯缓缓放入所述外框架内并将折弯的极耳与所述焊接面激光焊接好后开始放置第二层电芯,后续电芯依次放置并焊接形成堆叠的电池模块;

27、所有所述电芯焊接完成后安装所述压板。

28、一种电池包,包含有通过上述方式制作的电池模组。

29、与现有技术相比,本发明的有益效果是:1、本电池电极输出一体件结构简单,易于制作和装配使用,通过将正极输出端子和负极输出端子设置在同一安装板上,便于后续电芯的布置和连接,优化了电池正负极布置结构和空间利用率,能够配合解决躺式模块级性输出的问题;2、本电池模组通过将电芯一层一层放置在已经装配好的外框架中,每放置一层电芯焊接一层电芯极耳,降低了装配繁琐,简化了生产工艺,提高自动化生产效率,同时也减少装配物料,降低了生产成本;3、这种结构的电池模组结构布置更加合理,空间利用率较高,在相同体积的框架内能够布置更多的电芯,有利于提升电池的单位容量,也有助于电池的小型化升级;4、每个所述电芯均配备了所述散热翅翼,优化了电芯的散热结构,提升了电芯的热交换效率和散热效果,配合所述液冷板的设置,能够极大的加快热量的传递,能够保证电池安全;5、躺式电芯布置有效提高了电芯成组效率及提升电池系统能量和空间利用率,降低了电池系统材料成本及工艺成本,提升系统装配效率。

- 还没有人留言评论。精彩留言会获得点赞!