一种铌、铈共掺杂的石榴石固态电解质及制备方法

本发明涉及锂电池,具体涉及铌、铈共掺杂的石榴石固态电解质及制备方法。

背景技术:

1、石榴石型固态电解质具有出色的化学稳定性、较高的室温锂离子电导率、宽的电化学窗口、对锂金属稳定性好等优势。li7la3zr2o12(llzo)是典型的、研究最为广泛石榴石型固态电解质,其具有两种晶体结构,分别为四方相和立方相,其中锂含量为7个单位的石榴石常温下很难以立方相存在,并且常用的石榴石的制备方法为高温烧结,这就意味着制备纯的立方相的llzo十分困难。

2、石榴石型氧化物固态电解质是最具有可商业化的电解质材料之一,但其室温离子电导率难以媲美液态电解液,严重影响固态锂离子电池的功率密度,应用于固态电池依然面临困难。通过元素掺杂可以改变载流子浓度以及锂离子空位,从而得到具备稳定相的llzo,而且llzo对锂接触性差,也可以通过复合柔性材料来解决。但是这些措施不是会降低整个材料的离子电导率,就是使用昂贵的元素掺杂,或者是合成条件十分苛刻。

3、综上可得,石榴石型固态电解质的三个主要缺点是:(1)石榴石型固态电解质的室温离子电导率低;(2)在已有的掺杂策略中,较低价值元素在石榴石电解质中应用较少;(3)石榴石存在多种相,且合成过程容易产生杂相。

技术实现思路

1、针对现有技术中存在的缺陷,本发明提供一种铌、铈共掺杂的石榴石固态电解质及其制备方法,采用该制备方法合成的石榴石固态电解质应用低价值元素,易于合成单一相,并且具备较高离子电导率。

2、作为本发明的一个方面,提供如下技术方案:

3、一种铌、铈共掺杂的石榴石固态电解质,所述石榴石固态电解质的化学计量比li∶la∶zr∶nb∶ce∶o为6.5∶3∶(1.5-x)∶0.5∶x∶12,x取值为0-1.5。

4、上述的铌、铈共掺杂的石榴石固态电解质,所述石榴石固态电解质的化学计量比li∶la∶zr∶nb∶ce∶o为6.5∶3∶(1.5-x)∶0.5∶x∶12,x取值为0或0.125或0.25或0.5或1.0或1.5。

5、作为本发明的另一方面,还提供了如下制备方法:

6、一种铌、铈共掺杂的石榴石固态电解质的制备方法,包括如下步骤:

7、s1,将碳酸锂、三氧化二镧、二氧化铈、二氧化锆、五氧化二铌放置于球磨机中混合12-16h,得到混合粉末;

8、s2,将球磨后的粉末用滤珠器滤去球磨珠,清洗得到全部粉体,将粉体干燥后,置于坩埚中在马弗炉中煅烧,得到煅烧后的粉体;

9、s3,将煅烧后的粉体、球磨珠、球磨介质,添加到球磨罐中球磨,然后将混合的粉体干燥后得到细粉;

10、s4,取细粉置于压片模具中,使用压片机压制成生坯;

11、s5,将生坯置于马弗炉中高温烧结得到固态电解质片。

12、上述的铌、铈共掺杂的石榴石固态电解质的制备方法,在s1中所述二氧化锆为纳米级颗粒,三氧化二镧和二氧化铈为两者的混合物,碳酸锂需过量10%-15%。

13、进一步的,所述球磨机为氧化锆的球磨罐,球珠为氧化锆球珠,且直径为1mm或2mm。

14、进一步的,球磨过程中需要添加球磨介质,所述球磨介质为乙醇或者异丙醇;球∶料∶球磨介质的质量比应在6∶1∶(0.8~1)。

15、需要说明的是,所述球∶料∶球磨介质的质量比应在6∶1∶(0.8~1)中的料是s1中所述碳酸锂、三氧化二镧、二氧化铈、二氧化锆、五氧化二铌的总质量。

16、上述的铌、铈共掺杂的石榴石固态电解质的制备方法,s1中得到混合粉末应满足化学计量比li∶la∶zr∶nb∶ce∶o为6.5∶3∶(1.5-x)∶0.5∶x∶12,x取值为0或0.125或0.25或0.5或1.0或1.5。

17、上述的铌、铈共掺杂的石榴石固态电解质的制备方法,s2中所述清洗得到全部粉体的步骤中,使用与s1中球磨过程中使用的球磨介质进行清洗。

18、进一步的,s2中所述将粉体干燥包括:通过冷凝装置回收球磨介质。

19、进一步的,s2中所述坩埚的材质为氧化镁坩埚,煅烧温度为850-900℃,升温速率为2~5℃/min,保温时间为5h。以保证能初步得到四方相的石榴石粉体。

20、上述的铌、铈共掺杂的石榴石固态电解质的制备方法,s3中所述球磨珠为氧化锆珠,所述添加到球磨罐中的粉体、氧化锆珠、球磨介质的质量比为1∶6∶(0.8~1),球磨的转速为300rpm,球磨时间为12-15h。

21、上述的铌、铈共掺杂的石榴石固态电解质的制备方法,s4中所述使用压片机压制成生坯,包括在10-15mpa的压力下将粉体压制成直径10mm的生坯。

22、上述的铌、铈共掺杂的石榴石固态电解质的制备方法,在s5生坯入炉之前还包括,对生坯进行等静压处理,增加其密度,然后将其埋于同成分的粉末中,使用坩埚盛放。

23、烧结完成后,将粉体收集,作为下次高温烧结的部分填料。所述填料可节约部分埋烧母粉,作为上部填料,来控制锂损。所述坩埚使用带盖的氧化镁坩埚,且坩埚体积要使用小体积坩埚,通过小体积坩埚稳定锂损的气氛以氧化镁成分的坩埚来避免常用的刚玉坩埚造成的a1扩散。埋粉烧结和填料的方式也可减少锂的损失,进而控制杂质相的生成。

24、进一步的,s5中所述高温烧结的参数为:温度1150-1200℃,升温速率为2℃/min,保温时间为8-12h。

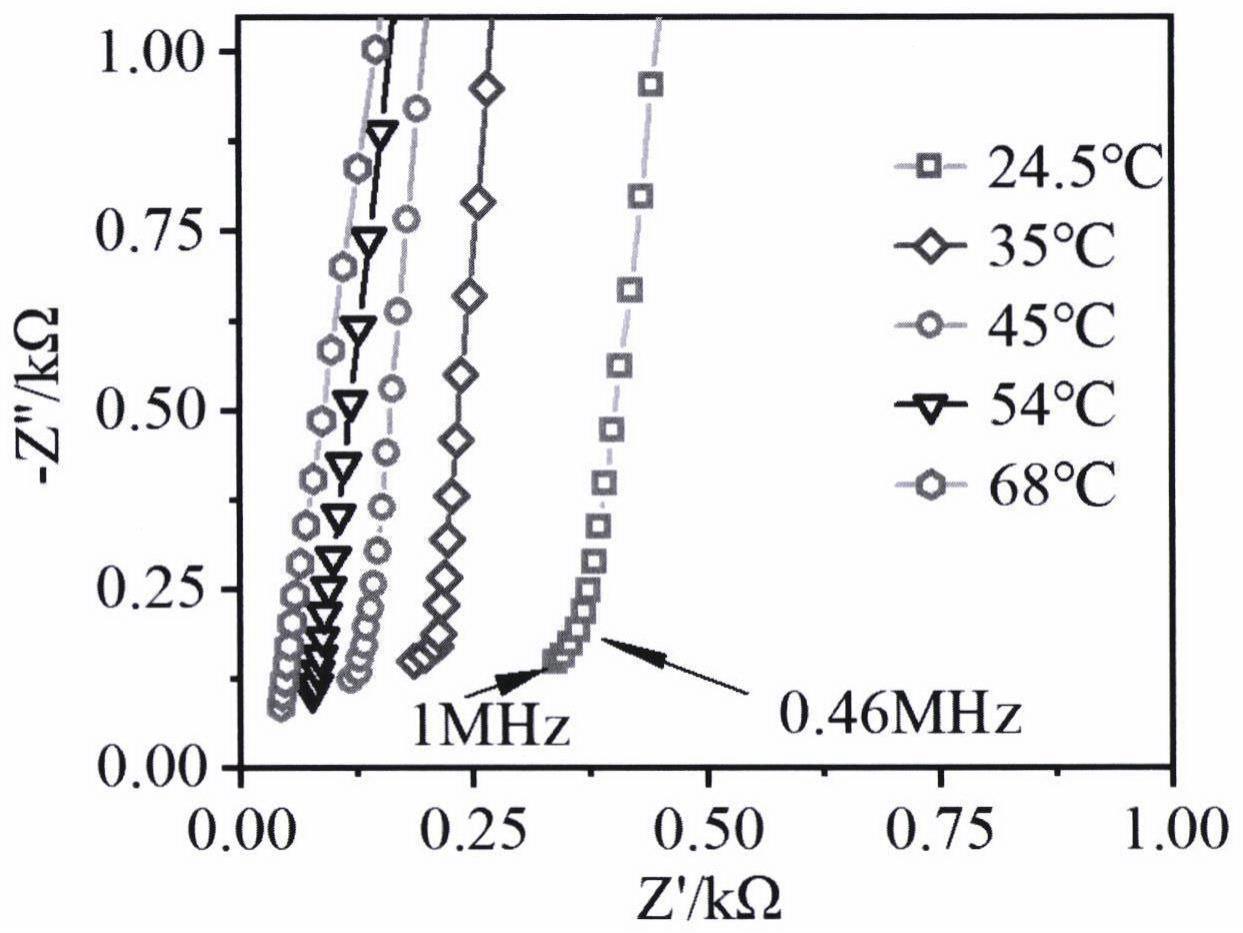

25、本发明是一种新的掺杂方法,与现有技术中基本都需要对电解质颗粒使用pva造粒才能得到较好的生坯相比,本发明的粉体无需造粒即可得到压制良好的生坯;本发明的其他技术效果还包括制备过程简单,且可对一些粉体多次利用,得到的电解质具备较高的离子电导率,而且铌、铈的掺量很少,当其中ce的掺量为0.125,nb为0.5时,室温下(21~35℃)离子电导率为(6.01~12)×10-4s/cm。

技术特征:

1.一种铌、铈共掺杂的石榴石固态电解质,其特征在于,所述石榴石固态电解质的化学计量比li∶la∶zr∶nb∶ce∶o为6.5∶3∶(1.5-x)∶0.5∶x∶12,x取值为0-1.5。

2.根据权利要求1所述的石榴石固态电解质,其特征在于,所述石榴石固态电解质的化学计量比li∶la∶zr∶nb∶ce∶o为6.5∶3∶(1.5-x)∶0.5∶x∶12,x取值为0或0.125或0.25或0.5或1.0或1.5。

3.一种铌、铈共掺杂的石榴石固态电解质的制备方法,其特征在于,包括如下步骤:

4.根据权利要求3所述的制备方法,其特征在于,所述球磨机为氧化锆的球磨罐,球珠为氧化锆球珠,且直径为1mm或2mm。

5.根据权利要求4所述的制备方法,其特征在于,球磨过程中需要添加球磨介质,所述球磨介质为乙醇或者异丙醇;球∶料∶球磨介质的质量比应在6∶1∶(0.8~1)。

6.根据权利要求1所述的制备方法,其特征在于,s1中得到混合粉末应满足化学计量比li∶la∶zr∶nb∶ce∶o为6.5∶3∶(1.5-x)∶0.5∶x∶12,x取值为0或0.125或0.25或0.5或1.0或1.5。

7.根据权利要求3所述的制备方法,其特征在于,s2中所述清洗得到全部粉体的步骤中,使用与s1中球磨过程中使用的球磨介质进行清洗;s2中所述将粉体干燥包括:通过冷凝装置回收球磨介质;s2中所述坩埚的材质为氧化镁坩埚,煅烧温度为850-900℃,升温速率为2~5℃/min,保温时间为5h。以保证能初步得到四方相的石榴石粉体。

8.根据权利要求3所述的制备方法,其特征在于,s3中所述球磨珠为氧化锆珠,所述添加到球磨罐中的粉体、氧化锆珠、球磨介质的质量比为1∶6∶(0.8~1),球磨的转速为300rpm,球磨时间为12-15h。

9.根据权利要求3所述的制备方法,其特征在于,s4中所述使用压片机压制成生坯,包括在10-15mpa的压力下将粉体压制成直径10mm的生坯。

10.根据权利要求3所述的制备方法,其特征在于,在s5生坯入炉之前还包括,对生坯进行等静压处理,增加其密度,然后将其埋于同成分的粉末中,使用坩埚盛放;s5中所述高温烧结的参数为:温度1150-1200℃,升温速率为2℃/min,保温时间为8-12h。

技术总结

本发明一方面公开了一种铌、铈共掺杂的石榴石固态电解质,其化学计量比Li∶La∶Zr∶Nb∶Ce∶O为6.5∶3∶(1.5‑x)∶0.5∶x∶12,x取值为0‑1.5。作为本发明的另一方面还提供了一种上述固态电解质的制备方法,包括将碳酸锂、三氧化二镧、二氧化铈、二氧化锆、五氧化二铌放置于球磨机中混合、干燥、煅烧后得到粉体,加入介质继续球磨得到细粉,取细粉置于压片模具中,使用压片机压制成生坯;将生坯置于马弗炉中高温烧结得到固态电解质片。采用该制备方法合成的石榴石固态电解质应用低价值元素,易于合成单一相,并且具备较高离子电导率。

技术研发人员:侯渊,刘大铭,高占勇

受保护的技术使用者:内蒙古科技大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!