一种干法负极膜及其制备方法和用途与流程

本发明涉及电池领域,具体涉及一种干法负极膜及其制备方法和用途。

背景技术:

1、负极材料是决定二次电池能量密度和循环寿命的重要因素之一,因此开发出具有较高能量、高功率、高稳定性的新型负极材料成为科研工作者研究的热点。负极材料改性及新材料开发能有效提高电池的能量密度,比如采用硅碳负极、预锂化负极等,这类负极材料是在石墨为主材的基础掺杂加入适量高能量密度的负极材料,起到了提升负极材料整体比容量的作用,类似的方法也出现在钠离子电池、锂离子电容器等应用领域。

2、然而,此类新材料的引入会带来一系列问题,包括充放电过程中的体积变化导致的极片龟裂、负极sei膜的稳定性问题、浆料制备过程中的工艺难度以及制备环境苛刻等问题,这些因素制约了新材料的开发应用。目前以湿法涂布为主的电池生产技术,较难解决目前新材料体系负极的推广与应用,虽然有一些工艺技术的改进,譬如多层涂布技术,是指在第一层材料涂布烘干之后再在第一层材料表面进行第二层、第三层等的多次涂布烘干,以达到电极结构的构造设计,但是该技术复杂低效且生产成本较大。

3、基于湿法电极涂覆技术的缺陷与不足,干法电极制备技术有望成为下一代主流电极制备技术,主要由于干法电极不易掉粉脱落,可以保证器件的稳定性和长循环寿命,另外干法成膜电极制备技术的高压实密度有助于提高电池容量。此外,干法工艺无溶剂的特点,能够保证任何组分颗粒能够均匀分布,减少了湿法匀浆过程的工艺难度,而且特别适用于对溶剂敏感的组分。更重要的是,由于干法电极膜的骨架是由可原纤化的粘结剂纤维网络构筑而成,因而具有一定的弹性,在活性材料脱嵌反应发生体积变化时,高压实密度会抑制膨胀的同时,也允许电极膜随之发生有限度的膨胀而不会引起电极层的掉粉、脱落、龟裂等现象。因此干法工艺对负极新材料而言是一种优选的电极制备方法,但就目前干法电极的结构设计而言,单一的均相结构不能发挥其工艺的特殊优势。

4、而对于复合结构来说,如专利cn115020119a公开了一种多层复合电极及其制备方法,该复合电极可采用湿法工艺和干法工艺制备,具体采用多层活性物质涂敷或多层活性物质贴合的方式制备电极,根据每层活性物质导电距离的不同控制每层活性物质的配比,从而实现电极的能量密度、功率密度的提升,减少储能器件的发热量。

5、再如专利cn114709363a公开了干法极片及其制备方法,该干法极片包括集流体和复合层。复合层包括层叠设置的多层电极材料层,多层电极材料层中最靠近集流体的两层分别为第一电极材料层和第二电极材料层,其中第一电极材料层涂覆于集流体的一侧,第二电极材料层涂覆于第一电极材料层远离集流体的一侧,第一电极材料层内的活性材料粒径大于第二电极材料层。

6、但上述专利在实际工艺实施过程中难度较大,电极膜层间的结合强度较小,易导致活性材料的脱落。

7、针对现有技术存在的复杂、低效以及成本高等问题,寻找一种简单、高效、成本低,同时节能环保、功能性强的干法负极膜及其制备方法和用途十分必要。

技术实现思路

1、本发明针对现有技术存在的问题,提供了一种干法负极膜及其制备方法和用途,该干法负极膜简单、高效、成本低,同时节能环保、功能性强。

2、为实现上述目的,本发明采用的技术方案如下:

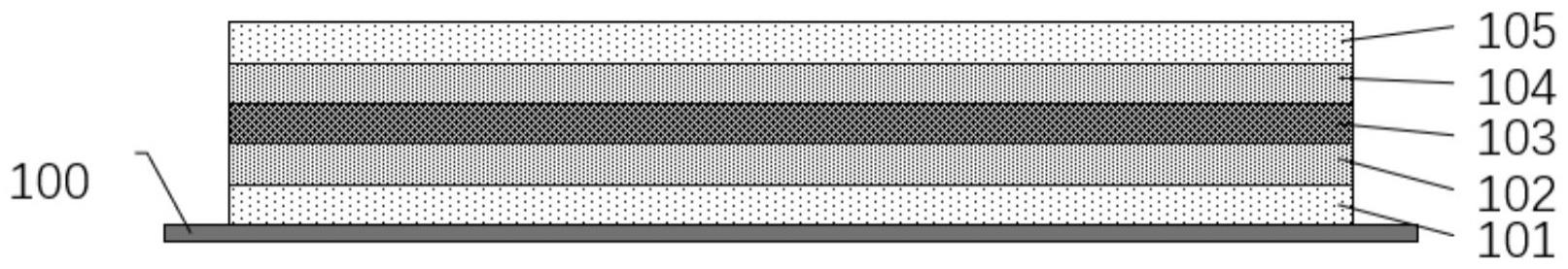

3、本发明提供了一种干法负极膜,所述干法负极膜呈多层堆叠分布,层数为3-11层;每一层膜的原料包括第一活性材料、第二活性材料、粘结剂和导电剂;在干法负极膜平面的切截面上,沿纵向方向,每一层膜中的第二活性材料的浓度逐渐递减;

4、所述第一活性材料为碳基负极材料;

5、所述第二活性材料包括硅、硅氧、硅/碳复合材料、硅氧/碳复合材料、锂硅合金、锂粉、稳定化锂金属粉末、锂碳合金、钠、锡、锗中的一种或多种。

6、进一步地,所述碳基负极材料包括人造石墨、天然石墨、石墨化中间相碳微球、硬碳、软碳、活性炭中的一种或多种;所述粘结剂包括聚四氟乙烯和/或改性聚四氟乙烯;所述导电剂包括乙炔黑、炭黑、碳纳米管。

7、进一步地,每一层的膜厚为10-100μm,整体膜厚为30-500μm。

8、进一步地,所述粘结剂包括聚四氟乙烯或改性聚四氟乙烯。

9、进一步地,干法负极膜中层与层之间的剥离强度为60-120n/m。

10、进一步地,每一层膜中的第二活性材料的质量浓度为2-50%,粘结剂的质量浓度为1-10%。

11、进一步地,本发明还提供了上述的干法负极膜的制备方法,包括以下步骤:

12、(1)将第一活性材料和第二活性材料按照不同质量比混合,得到活性材料干粉,将活性材料干粉分别与粘结剂、导电剂混合,得到混合后的干粉;

13、(2)将步骤(1)混合后的干粉剪切研磨,得到原纤化后的负极干粉;

14、(3)将原纤化后的负极干粉经热等静压,压制成粗膜片;

15、(4)堆叠粗膜片;

16、(5)将堆叠后的粗膜片辊压复合,得到干法负极膜;

17、步骤(1)中所述不同质量比为:5-10:0.1-5;优选为8-10:0.2-2。

18、在一些具体的实施方式中,步骤(1)中所述不同质量比为9:1、8.5:1.5、8:2;或9.8:0.2、9.6:0.4、9.4:0.6、9.2:0.8;或9.8:0.2、9.6:0.4、9.4:0.6;或9:1、8.5:1.5。

19、进一步地,步骤(3)中所述热等静压的温度为100-150℃,压力为50-200mpa,时间为1-3h,所述粗膜片的厚度为2-20mm;步骤(5)中所述辊压的温度为100-150℃,每次辊压的压缩率为0.1-0.5。

20、进一步地,步骤(4)中所述堆叠,从中间到两侧,粗膜片中的第二活性材料的浓度逐渐递减。

21、优选地,步骤(4)中所述堆叠为镜像对称堆叠。

22、在一些具体的实施方式中,上述的干法负极膜的制备方法,包括以下步骤:

23、(1)按照第一活性材料/第二活性材料不同的质量比配制多组活性材料干粉,将配制好的活性材料、粘结剂、导电剂的干粉进行分散混合;

24、(2)对混合好的干粉进行高速剪切研磨,得到原纤化后的负极干粉;

25、(3)对原纤化后的负极干粉进行热等静压,压制成厚度为2-20mm的粗膜片;

26、(4)堆叠不同第一活性材料/第二活性材料配比的粗膜片,使第二活性材料质量浓度最高的粗膜片在中间,其两边按质量浓度递减的顺序依次堆叠粗膜片,优选地,按镜像对称堆叠;

27、(5)将堆叠好的粗膜片经过辊压系统进行复合,热辊压温度为100-150℃,并多次进行使得复合膜片减薄、延长,最终得到梯度结构的干法负极膜。

28、进一步地,本发明还提供了一种负极极片,包括上述的干法负极膜或上述的制备方法制得的干法负极膜。

29、进一步地,所述负极极片通过将负极膜辊压复合到集流体上制得;所述复合的方式包括单面或双面复合,所述集流体包括多孔集流体、表面粗糙化集流体、涂炭集流体和金属网集流体中的一种或多种。

30、进一步地,本发明还提供了一种二次电池,包括上述的负极极片。

31、本发明所取得的技术效果是:

32、1.本发明的负极膜类似于“夹心式”的层状结构,尤其针对于充放电过程中体积膨胀系数较大的负极材料如硅基材料、合金反应类材料等,能够较好地解决膨胀效应对电极层本身的影响。在中间第二活性材料富集区域发生膨胀时,体积形变压力向上下两边释放,两边第二活性材料不富集的区域由于体积变化小,起到阻碍中间区域体积的过度增大;在梯度变化的电极结构中,体积膨胀在电极膜层内按梯度发生,有利于体积膨胀的均匀进行而减少不均匀导致的应力集中。因此,梯度结构能够缓冲充放电过程中的膨胀效应,从而抑制负极龟裂、掉粉、脱落等现象的发生,对于提升电池稳定性和长循环寿命有重要作用。该结构对于对环境敏感的材料如锂、钠、锂合金相等,具有一定的保护作用,减少了中间富集区域和空气的接触,提高了制备工艺的可操作性,也最大程度保证了活性物质的总体载量,在提升电极能量密度的同时,也减少了活性材料的损失。

33、2.本发明的制备方法采用热等静压和辊压压延的复合加工方式,有效解决干法膜层间的界面问题。经过热等静压处理后的粗膜片表面较为粗糙,在辊压过程中膜层之间在界面处能够相互交叠,压延过程中原纤化的粘结剂在粉末颗粒滑移的作用下发生纤维化拉丝,如图4,能够让相邻两个膜层形成绞合连接,从而提高界面处的结合强度,对提升电极电池稳定性以及电极电导率至关重要。相比于使用导电胶贴合等方法,工艺环节更加简单高效,复合界面处更加稳定,因为导电胶加入可能导致离子传导受阻,增加界面处的离子阻抗。

34、3.本发明基于干法工艺,对于溶剂敏感的活性材料具有无可替代的优势,而且大大降低湿法匀浆的工艺难度,使得活性组分的均匀分散更加高效;相比于多层湿法涂布技术,减少了多次烘干环节,更加节能环保。

- 还没有人留言评论。精彩留言会获得点赞!