一种模块化燃料电池测试系统建立及复用方法与流程

本发明属于燃料电池系统,具体涉及一种模块化燃料电池测试系统建立及复用方法。

背景技术:

1、在燃料电池的生产过程中,需要对电堆进行各工序中的检测、活化等操作,在生产线中使用的此类设备一般称作燃料电池测试台,特别以单纯功能的活化台数量众多,因此,为便于描述,下文中的测试台和活化台意义相同。

2、从广义上讲,活化台是测试台的一个特例,用于生产线中电堆完成组装后的活化处理。由于具有不同的功率的电堆可能需要生产,因此在不同的时间内,生产线需要根据电堆功率规格变化等的具体条件,匹配相应的活化台,一般是整个测试台进行更换,而且通常的测试台是一体化的,体积比较大。另外一种方式是每条生产线安排一种固定的测试台系统,但是这样生产线利用率会下降,设备总数增多。

3、实际工业生产中,一个批号的电堆生产可能数以千计甚至数以万计,同一型号的平行的活化台具有多台甚至几十台以上,随着被测电堆的变化,将有活化台变化,各种规格的活化台系列的造价都很高,调换工作量和时间也很大,闲置下来的设备占地面积大,或者完全采用不同的生产线,但是这样会导致投资更大,需要的场地面积大幅度增加。

4、活化台的常规设计采用上述的多个功能模块固定成一台设备,其单台功率消耗主要是用于阴极气和阳极气的气相流体增湿单元,造价也主要集中在这两个气体的流动管控单元,具体物理特性包括温度、压力、流量和湿度。在活化台或各增湿单元中,其主要的消耗功率是增湿,该功率与具体的氢气、氮气或空气的干气体积流量成正比、水蒸气目标压力成正比,增湿功率消耗与具体气体品种无直接关系,这就为模块化的增湿单元在不同的气体控制和增湿中,建立了串换使用的基础条件。

5、在现有的关于电堆测试台的模块化技术方面,专利申请cn105372599a提供一种可拓展的测试平台,重点在于原料适用性、输入原料与输出电能的动态平衡管理,非功率增大或变化的模块替换的扩展技术;cn109713334a针提出减少为测试不同测试部件需要的测试台数量的方法,并以匹配多个型号的平行控制单元以满足不同的检测,但是这是一种部件级别的测试技术,也没有流体单元模块的级别间的串换使用技术;cn114784334a采用各单元均可按照标准模块制备,便于安装、拆卸,兼容低功率测试和高功率测试,但是采用模块并联的方式重复增加硬件设备以解决功率或者功能的增加,与专利申请cn109713334a采用了类似的增减平行控制单元数量以增加功率适应性,如平行的流量供应单元,这增加了重复制造,使设备成本升高和控制点倍增;cn209803307u根据燃料电池系统的需求变化对每个模块进行单独改进升级或替换,在短时间内通过改进升级适应不同结构及功能的燃料电池系统,仍是没有不同电堆功率级别的测试台检测模块的级差替换考虑;cn209803307u仅提出根据燃料电池系统的需求变化对每个模块进行单独改进升级或替换,但是尚未设计具体的功率放大的技术实施方案;cn213275898u建立控制中心,系统各模块可以根据被测对象灵活选择和组合,能提供多种测试环境对不同功率的电池进行测试,但是尚未有不同功率测试的模块之间替换的概念。

6、以上技术并未考虑到不同功率升降级的变化性的模块模块复用方式的设计原则,更未考虑匹配模块增加的合适比例以降低投资,未考虑到不同电堆测试量程中的串换阴极阳极气体种类,即,相对不同的低功率和高功率的设备在阴极阳极气体模块之间的互换性。

7、另一方面,生产线上的电堆检测,以活化为主,其活化技术可以不要求宽范围的高精度控制,即,活化台可以控制标称的额定流量的10%~120%,具体活化方法在发展和改进中,一般使用其中的20~120%,甚至30%~110%,这给流体处理单元的互换提供了进一步的便利性。

技术实现思路

1、为了克服现有技术的不足,本发明提供一种模块化燃料电池测试系统建立及复用方法,通过建立模块化燃料电池测试系统并对各模块复用设计,对用于不同功率电堆的阴阳极流体控制模块采用适当比例关联,以实现不同电堆测试量程中的阴极阳极气体不同种类模块的替换,本方法可以大幅度减少设备模块总量、提高设备利用率、降低生产线变换中的产品检测线变更难度、缩短了检测线停工时间,大幅度降低测试台周转所需库房面积需求和总体测试设备的投资。

2、本发明的上述目的是通过以下技术方案实现的:一种模块化燃料电池测试系统建立及复用方法,步骤如下:

3、1.模块化燃料电池测试系统的建立:

4、燃料电池测试系统模块包括系统控制模块和流体控制模块,流体控制模块包括阳极气控制模块、阴极气控制模块、冷却液控制模块,其中系统控制模块与阳极气控制模块、阴极气控制模块、冷却液控制模块以及被测电堆通过通讯线路连接以建立通讯联系,阳极气控制模块与被测电堆通过阳极连接管组和阳极气控制模块通讯线路连接,阴极气控制模块与被测电堆通过阴极连接管组和阴极气控制模块通讯线路连接,冷却液控制模块与被测电堆通过冷却液连接管组和冷却液控制模块通讯线路连接,所述阳极气控制模块包括阳极气控制区和阳极电控区,所述阴极气控制模块包括阴极气控制区和阴极电控区,所述冷却液控制模块包括冷却液控制区和冷却电控区;

5、2.燃料电池测试系统模块规格比例的形成:

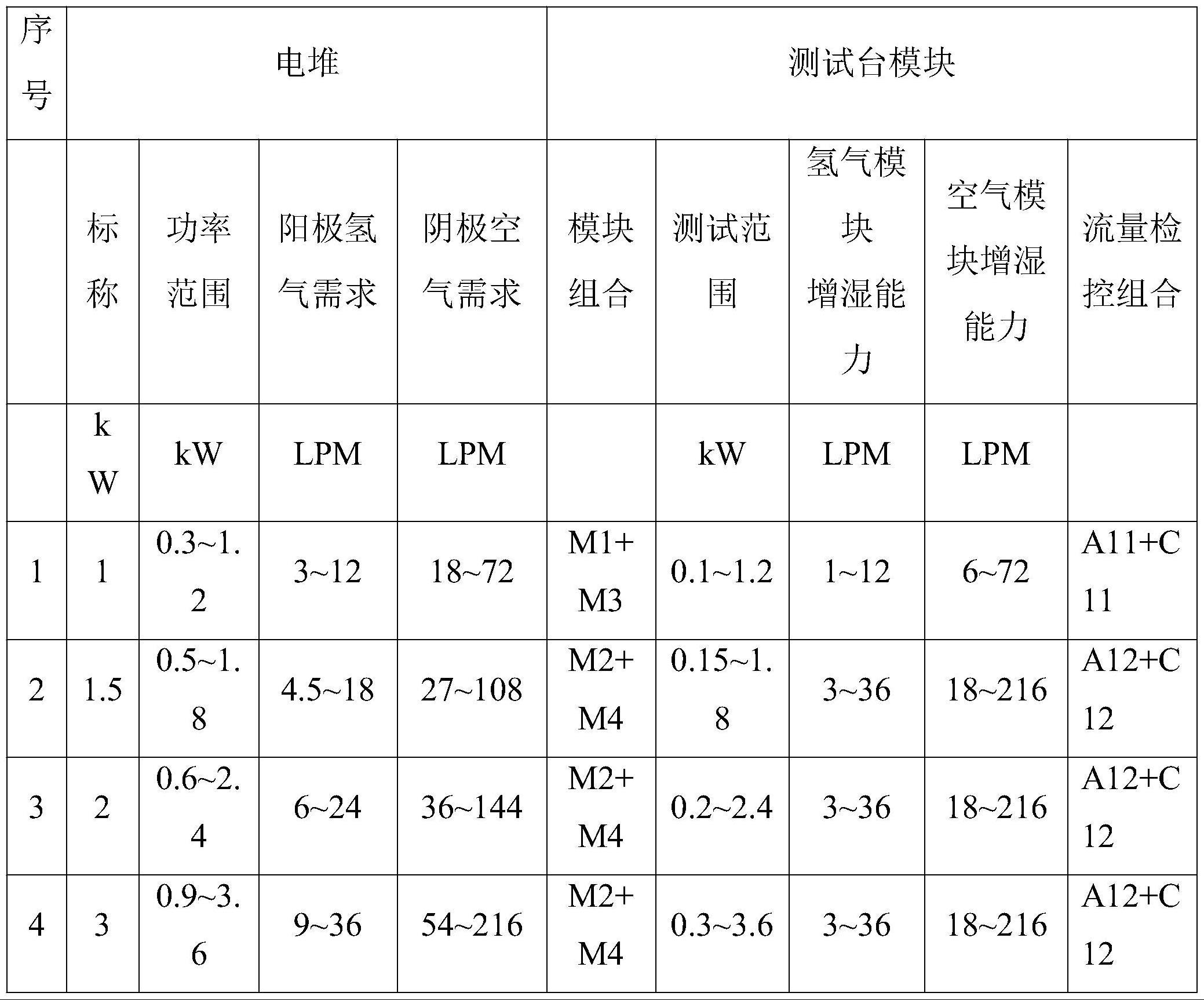

6、额定功率序列分为序列1.5和序列2.0,序列1.5中倍数比例为1:1.5:2:3:5:7,序列2.0中倍数比例为1:2:5:10;

7、其中,序列1.5的额定测试功率包括但不限于1、1.5、2、3、5、7、10、15、20、30、50、70、100kw;

8、序列2.0的额定测试功率包括但不限于1、2、5、10、20、50、100kw;

9、在燃料电池测试系统模块中建立气体增湿模块,每一模块适合的气体增湿流量是目标为压力30~200kpag(相对压力为0.3~2.0个大气压),气体输出的露点温度范围为50~90℃;

10、各被测电堆测试按照额定功率范围30~120%,测试台的控制能力按照10~120%,每一气体模块增湿量程范围是12倍;

11、3.组建模块化燃料电池测试系统:

12、依据所需模块选择模块组成测试台,每套测试台由系统控制模块、阳极气控制模块、阴极气控制模块、冷却液控制模块、电子负载模块组成,还包括冷却液控制模块与电堆连接管组、阴极气控制模块与电堆连接管组、阳极气控制模块与电堆连接管组,包括系统控制模块与其它模块的通讯线路;

13、建立测试系统,选择与流量相匹配的气体增湿模块,选择与流量相匹配的气体流量检测控制器,组成一套测试台模块,对于生产线,形成重复一致的多套测试台组成测试系统;

14、4.对模块化燃料电池测试系统的复用:

15、完成上述步骤1-3的建立后,检测线上需变更测试功率时,对模块化燃料电池测试系统做替换,控制模块不变,现有阳极气控制模块满足所需阴极气控制模块的制气量则进行更换,现有阴极气控制模块满足所需阳极气控制模块的制气量则进行更换,依据所需冷却液控制模块的冷却量调换冷却液控制模块。

16、进一步的,所述步骤1中阴极气控制模块和阳极气控制模块具有对电堆使用的气体,包括氢气和空气,对所述气体进行温度、压力、流量、湿度处理的通用功能,设计制造时不分氢气和空气系统,并在安全标准中按照氢气系统设计,仅在选择作为具体阳极气控制模块或阴极气控制模块时,选择性地根据气体种类更换成对应的氢气或者空气流量检测控制器。

17、进一步的,所述步骤1中系统控制模块设有一个或多个。

18、本发明与现有技术相比的有益效果是:

19、1)使用本项技术后,在生产线上的待处理电堆的型号、功率变更时,采用具有模块复用技术的设计方式,仅将部分设备更换和调试,避免了大型测试台的完全更换在实际工作中带来的困难,大幅度缩短变更时间,包括更换时间和调试时间;

20、2)本项技术可以增加一定比例的控制系统数量和增湿模块数量,例如大体增加50%的方式作为调配方便和增加备用,即使如此也是相对于常规技术比较的大幅度减少所需设备硬件总量,尤其是具有调配的灵活性;

21、3)大幅度提高设备利用率、缩短了产线停工时间、降低了测试台周转需要的库房面积需求和总体测试设备的投资,同时也节省资金、节省场地。

- 还没有人留言评论。精彩留言会获得点赞!