一种提高钕铁硼磁体性能的方法及高矫顽力钕铁硼磁体

本发明属于稀土永磁材料,具体涉及一种提高钕铁硼磁体性能的方法及高矫顽力钕铁硼磁体。

背景技术:

1、晶界扩散技术作为提升钕铁硼磁体矫顽力的有效手段,在近年来取得飞速发展。其原理是将具有改性作用的扩散源附着沉积在磁体表面,通过一定的热处理工艺使得扩散源中改性元素沿着磁体晶界通道扩散进入磁体内部,可有效降低磁体晶粒表面缺陷或优化磁体组织结构,实现强化主相晶粒表面各向异性场的磁硬化作用或优化构建连续晶界相的去磁交换耦合作用,最终在不过分损伤磁体剩磁的条件下大幅提升磁体矫顽力。经过多年的发展,扩散源物质已由最初的稀土单质、氧化物或氟化物发展为如今的低熔点稀土合金,扩散源附着沉积的方式也逐步多样化,包含蒸镀、磁控溅射、电泳沉积、喷涂、丝网印刷等。为了适应具有较好扩散效果的低熔点稀土合金扩散源的产业化应用,将合金扩散源优先制备成粉末,再进行喷涂或丝网印刷等粉末涂附沉积方式成为主流。上述粉末涂附沉积方式通常需要将稀土合金粉末与溶剂或胶质混合制备成粉末料浆,才能保证在扩散热处理前扩散源与磁体基体有足够的粘接接触或粘接强度,避免涂附后磁体在移动过程中扩散源脱落导致的扩散效果严重损伤。然而,稀土合金粉末在与溶剂混合过程、溶剂挥发或脱胶过程易导致稀土成分的氧化,使扩散源(改性元素)不能达到预期的扩散效果,且溶剂或胶质的残留(碳、氧残留)将对最终扩散磁体的性能产生不利影响。

2、鉴于此,设计一种扩散源附着沉积方法,在保证扩散源与磁体基体足够粘接强度的条件下,避免溶剂或胶质的引入,将有利于提升晶界扩散技术对磁体矫顽力的增强效果,有效推动稀土低熔点合金扩散源的应用与发展。

3、经检索,专利cn115846645a公开了一种用于扩散钕铁硼磁体的带磁性的扩散合金粉及其应用,该专利技术方案可避免常规扩散源浆料涂覆导致的碳残留对扩散磁体的影响,然而该技术方案对于较厚磁体扩散效果差(稀土含量较低,对于5mm以上磁体性能增幅较小),且扩散后磁体剩磁大幅下降(降幅超1.0kgs),降幅远超碳残留导致的剩磁损伤;实际应用中磁性粉末易在磁体表面团聚(粉末呈团状包裹磁体),磁体性能波动较大,难以实现高效批量化制备扩散磁体,产业化应用困难。因而,发明一种利用磁力吸附沉积并扩散的方法,优化扩散源磁性粉末组成及磁体磁化方式,避免磁体剩磁大幅损伤;同时匹配扩散源组成与磁体表磁分布,使磁性扩散源粉末易均匀附着在磁体表面且适用于批量化生产,对于当前磁体晶界扩散技术的发展具有重要意义。

技术实现思路

1、本发明的主要目的在于提供一种提高钕铁硼磁体性能的方法及高矫顽力钕铁硼磁体,以克服现有技术中存在的不足。

2、为实现前述发明目的,本发明实施例采用的技术方案包括:

3、本发明提供了一种提高钕铁硼磁体性能的方法,包括:

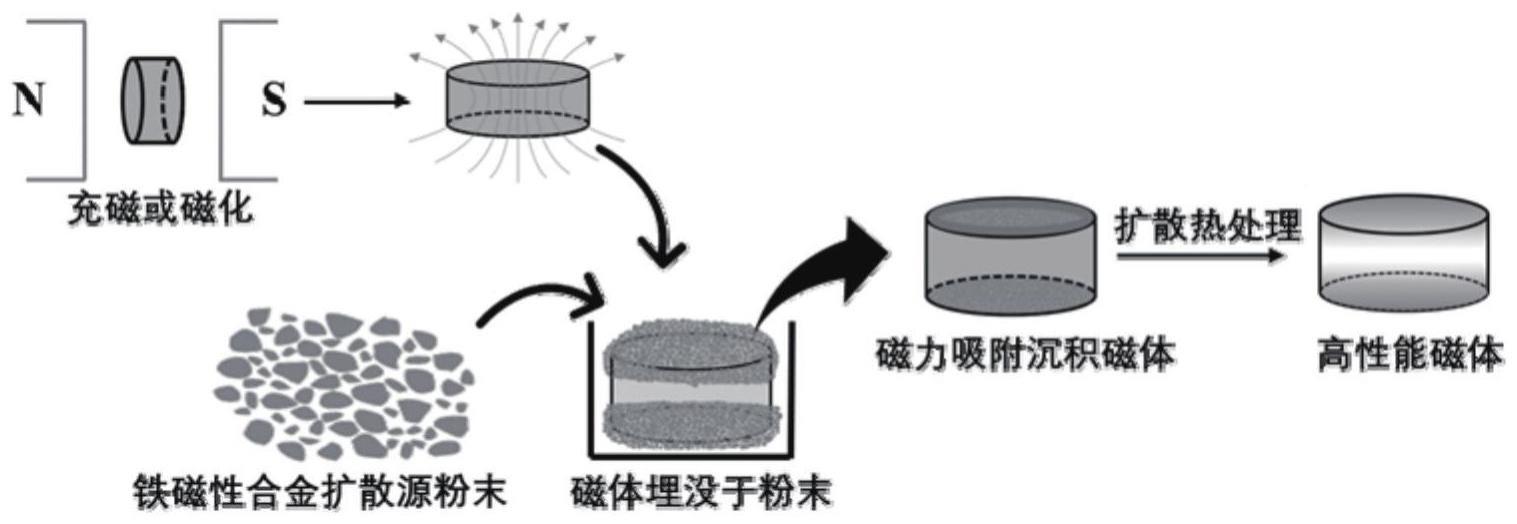

4、使铁磁性合金扩散源粉末在磁力吸附作用下沉积在经过充磁或磁化处理的钕铁硼磁体表面,获得待扩散磁体;

5、对所述待扩散磁体进行扩散热处理;

6、其中,所述铁磁性合金扩散源粉末的化学式为ram1bm2(100-a-b),r包括dy、tb、pr、nd、ho、la、ce、y、gd的一种或多种,m1为铁磁性金属元素,m2包括al、cu、ga、zr、ti、nb、zn、mg、mn的一种或多种,其中a、b为所述扩散源粉末的原子百分比,75≤a≤95,5≤b≤25,且a+b≤100。

7、进一步地,所述经过充磁或磁化处理的钕铁硼磁体表面的表磁为5~500gs。

8、进一步地,所述的提高钕铁硼磁体性能的方法,具体包括:所述钕铁硼磁体充磁时,充磁线圈法线与磁体c轴之间的磁偏角小于5度。

9、进一步地,所述的提高钕铁硼磁体性能的方法,具体包括:将所述经过充磁或磁化处理的钕铁硼磁体埋没于所述铁磁性合金扩散源粉末中,之后取出,从而获得所述待扩散磁体。

10、进一步地,所述铁磁性合金扩散源粉末的粒径为1~100μm。

11、更进一步地,所述铁磁性金属元素包括fe、co、ni的一种或多种。

12、进一步地,所述的扩散热处理具体包括:

13、先在真空条件下对所述待扩散磁体进行扩散处理,扩散温度为850~950℃,扩散时间为4~20h,之后快速冷却至室温;

14、之后在真空条件下对经过所述扩散处理的所述磁体进行回火处理,回火温度为450~650℃,回火时间为1.5~6h,之后快速冷却至室温。

15、更进一步地,所述的提高钕铁硼磁体性能的方法,具体包括:将所述待扩散磁体置入真空热处理炉中,并设置所述真空热处理炉内的真空度优于10-3pa,之后使所述待扩散磁体随炉升温至扩散温度并保温,然后快速冷却至室温,其后使经过所述扩散处理的所述磁体重新随炉升温至回火温度并保温,而后快速冷却至室温。

16、本发明还提供了一种高矫顽力钕铁硼磁体,所述高矫顽力钕铁硼磁体是由前述方法制得。

17、与现有技术相比,本发明具有如下有益效果:

18、(1)本发明提高钕铁硼磁体性能的方法,从根本上避免了常规的粉末涂附沉积扩散方式引入杂质对磁体性能的不利影响,在做到稀土高质化利用的基础上,大幅提高磁体的服役稳定性,整体工艺流程简单,扩散效果稳定,适用面广阔,制备出的产品一致性、重复性较好,适用于批量化生产高性能磁体,尤其适合企业自动化生产。

19、(2)本发明提高钕铁硼磁体性能的方法中使用的铁磁性合金扩散源粉末,将铁磁性金属元素的含量控制在5wt%-25wt%之间,若铁磁性金属元素的含量太高(含量大于25wt%),粉末的磁性就会更强,难以控制磁力吸附过程中铁磁性合金扩散源粉末的量,大量粉末会团聚、堆积在磁体表面,不仅影响后续的扩散过程,也直接影响制备磁体的磁性能;同时,具有更多的稀土元素和更少的铁磁性金属元素,这样的组合不仅能够更好的发挥其本质上的扩散作用,而且能够保证磁力吸附过程中基体与扩散源间合适的结合力,更多的dy、tb、pr、nd、ho、la、ce、y、gd等稀土元素,更少的fe、co、ni元素是制备高性能磁体的基础;此外,铁磁性合金扩散源粉末,其粒径介于1~100μm之间,更有利于磁力吸附沉积,便于后续的扩散处理工艺;粒径过大,经过吸附后扩散源粉末之间的间距会更大,容易在磁体表面团聚,导致其分布极不均匀,并不利于后续扩散;粒径过小,扩散源粉末的比表面积更大,表面能更大,更容易被氧化,生产、保存、吸附及扩散处理过程也会增加难度;此外,只有这种成分、粒径的扩散源粉末,在充磁后具有大小合适表磁的磁体,才可以进行本发明的埋覆处理,只有这样磁体表面才会具有合适量的粉末,不仅便于磁粉的清理与回收、节约磁粉的用量,也符合稀土元素的集约化利用。

20、(3)本发明的铁磁性合金扩散源粉末在制备高矫顽力的高性能钕铁硼磁体的过程中,磁力吸附沉积扩散直接将铁磁性合金扩散源粉末吸附在磁体两端,无需将扩散源粉末与溶剂或胶质混合,简化扩散源附着工艺,从根本上避免了合金粉末与溶剂混合过程中稀土元素容易氧化的缺点,也同时避免了碳、氧残留对最终磁体性能产生的不利影响。

21、(4)本发明充磁或磁化处理可以在充磁机上进行,充磁电流越大,磁体表磁更高,充磁电流越小,磁体表磁更低,通过对充磁线圈电流的精准控制,使磁体上下表面的表磁分布在5~500gs之间,合适大小的表磁是与不同粒径、不同成分的扩散源粉末相配合使用的,对于同一成分的合金粉末,表磁越高,磁体表面吸附的扩散源粉末越多,会相应出现团聚现象,表磁太小,磁体表面的磁性太小,不能或很少吸附扩散源粉末,不足以达到吸附的目的;同样,对于含有较多fe、co、ni等铁磁性金属元素的扩散源粉末,在合适粒径的条件下,就可以采用更小的表磁,这样磁体表面吸附的扩散源粉末量就会更合适;对于含有较少fe、co、ni等铁磁性金属元素的扩散源粉末,相应提高磁体的表磁,也会吸附适量的扩散源粉末;因而,将磁体上下表面的表磁分布在5~500gs之间,可相对精确控制扩散源磁力吸附沉积量,避免扩散源的浪费,过程易于控制;此外,要确保充磁时充磁线圈法线与磁体c轴之间的磁偏角小于5度,磁偏角太大的话,会导致磁体表磁分布不均,进一步导致磁力吸附过程的吸附效果不好,最终引起扩散后磁体性能的波动性很大。

22、(5)本发明中使用的钕铁硼磁体形状不限于方形、圆柱状等磁体,充磁或磁化后,由于磁感线的边角效应,磁体边角处表磁更高,会吸附相对更多的扩散源粉末,有利于进一步加强磁体边角处的抗退磁能力;而磁体在服役过程中,特别是在驱动电机中,由于涡流、铜耗等效应,磁体边角处更易退磁,本发明提出的磁力吸附沉积扩散方法完全匹配“重点强化”磁体边角薄弱区的原则,能大幅提高磁体的服役稳定性,精准高效地利用扩散源,达到稀土高质化利用的目的;且磁化后磁体的表磁强弱可通过充磁线圈电流精准控制,从而可相对精确控制扩散源磁力吸附沉积量,避免扩散源的浪费,过程易于控制。

- 还没有人留言评论。精彩留言会获得点赞!