一种烧结式阳极铝箔的制备方法及烧结式阳极铝箔

本发明属于新材料,具体涉及一种兼具高比电容和耐压性能的烧结式阳极铝箔的制备方法及烧结式阳极铝箔。

背景技术:

1、随着社会科技水平的提高,人类对储能电子元器件的要求与需求也日益增加,铝电解电容器由于其具有电容量大、介电强度高、成本低、能够自愈的特点,广受科研工作者的喜爱。

2、传统阳极铝箔的制造方法是通过对铝箔进行电化学腐蚀形成凹坑,增加比表面积,实现铝箔扩面倍率增加比电容。但是腐蚀过程用到大量的酸与纯水,其工业废水含磷、氮,易造成环境污染,废水的处理也会造成生产成本增加。且腐蚀工艺的发展已经超过六十年,期间腐蚀技术不断完善,目前通过腐蚀实现的铝箔扩面倍率已经逐渐接近理论极限值,以现有工业水平很难进一步通过腐蚀提升阳极铝箔的比容量。另一种办法是提高相对介电常数,但经过探索发现目前制备复合阳极铝箔时可选择的高介电化合物的耐压性能都比al2o3的耐压性能差,因此此种提升介电常数的方法大多只适用于中低压化成。

3、近年来,为了摆脱腐蚀工艺和高介膜技术的局限性,增材制造的方式被引入用以替代化学刻蚀,即使用铝粉堆砌在减薄的铝箔表面,依靠铝粉层的表面起伏达到增加阳极铝箔比表面积的目的。采用增材制造的方式,铝箔两表面烧结堆砌的铝粉表面,形貌起伏分别更均匀;且能够避免传统腐蚀铝箔内外层孔洞的表面积分布不均而制约比电容的缺点;还能更好地实现铝电解电容器的轻量化和高比电容;减少传统工艺可能带来的环境污染。

4、从现有的研究发现,适当提升铝粉涂覆层的厚度,可以一定程度上提升比电容,但随着铝粉涂覆层厚度的提升,阳极铝箔的耐压性能却也随之下降。若沿用传统的铝粉层堆砌方法,为保证耐压性能则需要减小铝粉涂覆厚度,从而削弱比电容值,这无疑会是铝粉浆料涂覆后烧结制备电容器阳极铝箔的技术在提升和应用中需解决的问题。

技术实现思路

1、针对现有技术存在的上述不足,本发明的目的在于提供一种烧结式阳极铝箔的制备方法及烧结式阳极铝箔,解决现有阳极铝箔不能同时具有高比电容和良好耐压性能的技术问题。

2、为了解决上述技术问题,本发明采用如下技术方案:

3、一种烧结式阳极铝箔的制备方法,采用超声来改变阳极铝箔表面铝粉的堆砌结构,使得不同尺寸的铝粉颗粒在铝粉层厚度上形成梯度分布,从下到上呈平均粒径逐渐减小,下层空隙大,上表层致密且比表面积大。

4、进一步,包括如下步骤:在铝箔表面上涂覆铝粉浆料,再经过超声处理,使阳极铝箔表面的铝粉层结构从下到上呈平均粒径逐渐减小,大颗粒在下层形成大孔洞,极细颗粒和不饱满的壳状颗粒在上形成致密表层并增大比表面积,经真空干燥、高温烧结后形成由具有中空结构的铝粉层构成的多孔结构,以增加比表面积和表层致密度,从而提高其比电容和耐压性。

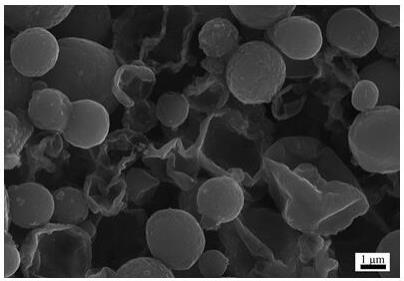

5、进一步,所述铝粉为气体雾化法制备的高纯球形铝粉,其粉体颗粒的直径在1-10μm范围呈正态分布。

6、进一步,具体包括:

7、步骤一、将粘结剂溶于有机溶剂中并搅拌混合均匀,配置具有一定黏度的溶液;

8、步骤二、将球型铝粉与造孔剂、焊粉和阀金属粉通过研磨混合均匀;

9、步骤三、将步骤二中的混合粉体加入到步骤一中的溶液中搅拌混合均匀,得到铝粉浆料;

10、步骤四、将步骤三所得铝粉浆料涂覆到经预处理的铝箔上;

11、步骤五、将步骤四的涂覆了铝粉的铝箔通过超声波震动,改善铝粉堆砌状态;

12、步骤六、将步骤五所得铝箔通过真空干燥,得到干燥的覆有铝粉的铝箔;

13、步骤七、将步骤六所得铝箔在惰性气氛中进行烧结,冷却后得到复合烧结箔;

14、步骤八、将步骤七所得烧结箔通过阳极氧化,得到化成后的阳极铝箔。

15、进一步,所述粘结剂为乙基纤维素、聚丙烯酰胺、聚偏二氟乙烯中的至少一种;所述有机溶剂为松油醇、丁基卡必醇、丁基卡必醇醋酸酯、乙二醇、n-甲基吡咯烷酮、乙酸丁酯中的至少一种;所述造孔剂为马铃薯淀粉、樟脑丸中的至少一种;所述焊粉为alsi12、k3alf6中的至少一种;所述阀金属粉为钛粉、二氧化钛、钛酸钡中的至少一种。

16、进一步,所述步骤一所得溶液中粘结剂的质量分数为5%-10%;所述步骤三中铝粉浆料的固含量为60%-70%;所述步骤四使用机械装置控制涂覆厚度和均匀性,使得涂层经过步骤五和步骤六后,干燥后的铝粉层厚度在30-80μm范围内,不同地方厚度差不超过30%。

17、进一步,所述步骤四中的预处理为铝箔先经轻微打磨除去表面油污及部分氧化膜,然后用40℃-60℃,0.5wt.%-5wt.%naoh溶液浸泡30s-300s,浸泡后用去离子水、乙醇清洗干净,然后用冷风吹干。

18、进一步,所述步骤五中的超声波震动的频率为20khz-50khz,功率为150w-250w,时间为30s-300s。

19、进一步,所述步骤七中烧结的工序为:先以3-10℃/min升温至200℃-300℃,保温30min-60min;然后以0.5-1℃/min升温至450℃-500℃,保温4h-6h;再以1-5℃/min升温至600℃-640℃,保温3h-10h。

20、一种烧结式阳极铝箔,采用上述方法制备得到,所得烧结箔表面为具有中空结构的铝粉层构成的多孔结构。

21、相比现有技术,本发明具有如下有益效果:

22、1、本发明对涂覆铝粉浆料后的铝箔进行超声波处理,可以改善铝粉浆料中固态成分的堆砌结构,使得不同尺寸和不同饱满度的铝粉颗粒在铝粉层厚度上形成梯度分布,即实心的粗大颗粒在下层,使得烧结后铝粉下层的孔洞大而深,通透至铝箔基层;不实心的壳状颗粒在上表层可增大铝粉层的比表面积,同时避免存在于下层影响铝粉层的导电性而削弱电容值;极小尺寸颗粒有助于在铝箔表面形成致密层而提高耐压性能,避免在下层存在而堵塞孔洞。此种结构经高温烧结和阳极氧化后,可同时提高阳极铝箔的比电容和耐压性。

23、再者,由于涂覆厚度的增加会带来铝粉层缺陷的增多,增加孔洞被堵塞的几率,引入超声工序,可调控铝粉的堆砌结构,使原本堵塞的铝粉颗粒在超声震动下重排,降低由于烧结固化形成闭孔的几率。从测试结果来看,本发明经过超声处理后制得的阳极铝箔在提升比电容同时,还具备良好稳定的耐压性能,干燥后为80μm铝粉层的试样,经520v电压化成处理,阳极铝箔的比电容在1.01μf/cm2以上的同时,耐压值也能达到490v以上。满足中高压环境的需求,工艺简便,适合大规模生产。

24、2、本发明通过先将粘结剂与有机溶剂混合得到粘附性液体,再通过将其它粉体研磨混合,再加入到液体中,可以得到均匀的铝浆。且方法简单,效率高效。

25、3、本发明中烘干阶段和烧结阶段分开进行,避免膜层在未完全烘干的状态下迅速加热升温,从而破坏膜结构的情况发生。具体做法为:先将涂覆浆料的铝箔烘干后,再送入管式炉中烧结。先烘干使浆料丧失流动性,然后阶梯升温缓慢除去有机物,长时间的保温保证有机物的全部去除以及结构的稳定,避免杂质对比电容的恶化。

- 还没有人留言评论。精彩留言会获得点赞!