共面波导谐振腔及其制造方法、超导量子芯片与流程

本发明涉及量子芯片制造,特别是涉及一种共面波导谐振腔及其制造方法、超导量子芯片。

背景技术:

1、超导量子芯片中的传输线和信号读取线由超导共面波导谐振腔制成,本申请发明人在长期的研发中发现,共面波导谐振腔的微波损耗越低,超导量子比特的相干时间越长。共面波导谐振腔的微波损耗主要由二能级系统缺陷导致的,具体而言,微波损耗主要受到存在于金属-空气、金属-衬底和衬底-空气界面的二能级系统缺陷的影响。因此,减小共面波导谐振腔金属-空气界面产生的微波损耗可以显著改善超导量子比特的相干时间。对于钽(ta)基共面波导谐振腔而言,金属-空气界面产生的微波损耗主要来自金属表面及侧壁的氧化层(成分为氧化钽)。

2、目前,现有技术主要采用两种方式来去除氧化层,一种是使用氢氟酸刻蚀去除氧化层,但这会引入分子吸附,带来额外的电荷损耗,造成新的微波损耗。另一种是使用ibe或者rie过度蚀刻,以确保完全去除氧化层,但过度刻蚀会带来共面波导谐振腔表面及侧面的刻蚀损伤,从而产生额外的微波损耗。而且无论采用哪一种方式,随着时间的推移,共面波导谐振腔表面又会产生新的氧化层。

技术实现思路

1、本发明的目的是提供一种共面波导谐振腔及其制造方法、超导量子芯片,以解决现有技术中去除氧化层会带来额外的微波损耗的问题,能够去除表面氧化层,而不引入额外的微波损耗,同时抑制氧化层再生成。

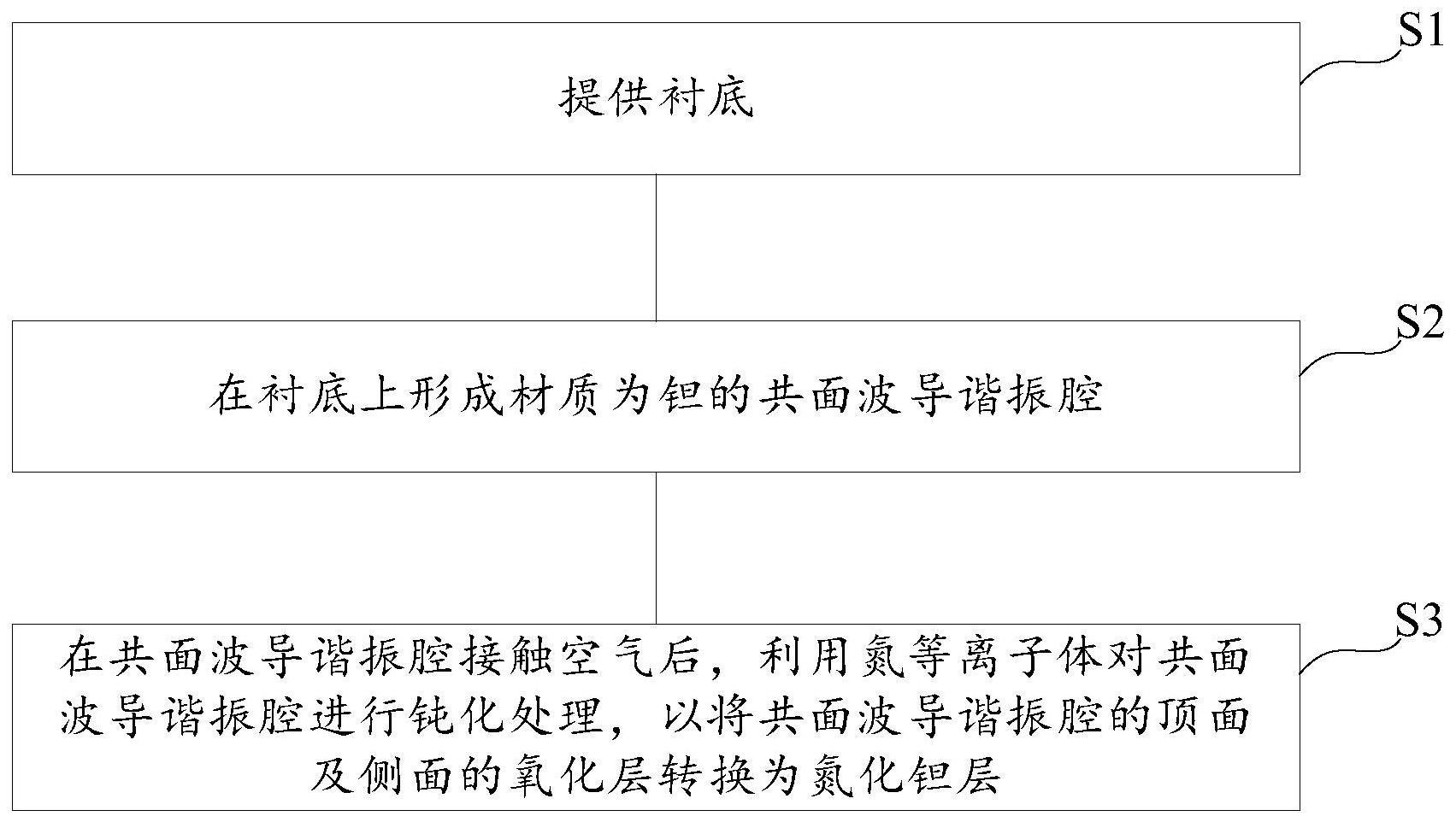

2、为解决上述技术问题,本发明提供一种共面波导谐振腔的制造方法,包括:

3、提供衬底;

4、在所述衬底上形成材质为钽的共面波导谐振腔;

5、在所述共面波导谐振腔接触空气后,利用氮等离子体对所述共面波导谐振腔进行钝化处理,以将所述共面波导谐振腔的顶面及侧面的氧化层转换为氮化钽层。

6、优选的,所述在所述衬底上形成材质为钽的共面波导谐振腔之前,还包括:

7、对所述衬底进行清洗。

8、优选的,所述对所述衬底进行清洗,包括:

9、对所述衬底分别进行nmp超声清洗、ipa超声清洗、第一次di超声清洗;

10、将所述衬底浸泡至食人鱼溶液中处理;

11、对所述衬底分别进行第二次di超声清洗、boe超声清洗、第三次di清洗。

12、优选的,所述衬底的材质为si(111)或si(100),所述nmp超声清洗、ipa超声清洗和第一次di超声清洗的时间均为5~15min,所述衬底的浸泡处理温度为100~150℃、浸泡处理时间为5~15min,所述第二次di超声清洗的时间为10~20min,所述boe超声清洗的时间小于5min,所述第三次di清洗的时间为1~10min。

13、优选的,在所述衬底上形成材质为钽的共面波导谐振腔,包括:

14、在所述衬底上沉积钽膜;

15、对所述钽膜进行刻蚀形成共面波导谐振腔。

16、优选的,所述钽膜通过磁控溅射工艺沉积。

17、优选的,所述钽膜在功率为500~700w、工作压强为3~5mtorr、氩气流量为30~40sccm、初始真空度为3*e-9torr的条件下形成。

18、优选的,所述钽膜采用icp或rie工艺刻蚀。

19、优选的,所述钽膜采用icp工艺刻蚀时,刻蚀功率为400~700w,工作压强为5~15mtorr,cl2流量为10~20sccm,bcl3流量为40~50sccm,氦气流量为5~15sccm,工作温度为20~50℃,刻蚀时间为20~40s。

20、优选的,所述钝化处理采用pecvd工艺。

21、优选的,所述钝化处理的过程为:

22、将所述衬底放入腔室中,在腔室压强为1~3torr、温度为300℃、射频等离子体功率为15~30w的条件下处理5~15min;

23、使用流量为100~150sccm的氮气将所述衬底冷却至100℃,并将所述衬底在100℃下保持1~2小时。

24、优选的,所述共面波导谐振腔的厚度为100~150nm,所述氮化钽层的厚度为5~10nm。

25、为解决上述技术问题,本发明还提供一种根据前述任一种所述的共面波导谐振腔的制造方法得到的共面波导谐振腔。

26、为解决上述技术问题,本发明还提供一种超导量子芯片,具有量子比特的控制线和信号读取线,所述控制线和/或信号读取线包括根据前述任一种所述的共面波导谐振腔的制造方法得到的共面波导谐振腔。

27、区别于现有技术的情况,本发明提供的共面波导谐振腔的制造方法在衬底上形成材质为钽的共面波导谐振腔,利用氮等离子体对接触空气后的共面波导谐振腔进行钝化处理,钝化处理过程中,氮原子会置换出共面波导谐振腔表面氧化层中的氧原子,最终将氧化层转换为氮化钽层,达到了去除氧化层的目的,同时,由于氧的驱动力不足,氮化钽层能够阻止氧原子进入,从而本发明能够去除表面氧化层,而不引入额外的微波损耗,同时抑制氧化层再生成。

28、本发明提供的共面波导谐振腔根据前述共面波导谐振腔的制造方法得到,本发明提供的超导量子芯片具有量子比特的控制线和/或信号读取线,控制线和/或信号读取线包括根据前述共面波导谐振腔的制造方法得到的共面波导谐振腔,具有相同的技术效果,此处不再赘述。

技术特征:

1.一种共面波导谐振腔的制造方法,其特征在于,包括:

2.根据权利要求1所述的制造方法,其特征在于,所述在所述衬底上形成材质为钽的共面波导谐振腔之前,还包括:

3.根据权利要求2所述的制造方法,其特征在于,所述对所述衬底进行清洗,包括:

4.根据权利要求3所述的制造方法,其特征在于,所述衬底的材质为si(111)或si(100),所述nmp超声清洗、ipa超声清洗和第一次di超声清洗的时间均为5~15min,所述衬底的浸泡处理温度为100~150℃、浸泡处理时间为5~15min,所述第二次di超声清洗的时间为10~20min,所述boe超声清洗的时间小于5min,所述第三次di清洗的时间为1~10min。

5.根据权利要求1所述的制造方法,其特征在于,所述在所述衬底上形成材质为钽的共面波导谐振腔,包括:

6.根据权利要求5所述的制造方法,其特征在于,所述刻蚀通过磁控溅射工艺沉积。

7.根据权利要求6所述的制造方法,其特征在于,所述钽膜在功率为500~700w、工作压强为3~5mtorr、氩气流量为30~40sccm、初始真空度为3*e-9torr的条件下形成。

8.根据权利要求5所述的制造方法,其特征在于,所述钽膜采用icp或rie工艺刻蚀。

9.根据权利要求8所述的制造方法,其特征在于,所述钽膜采用icp工艺刻蚀时,刻蚀功率为400~700w,工作压强为5~15mtorr,cl2流量为10~20sccm,bcl3流量为40~50sccm,氦气流量为5~15sccm,工作温度为20~50℃,刻蚀时间为20~40s。

10.根据权利要求1所述的制造方法,其特征在于,所述钝化处理采用pecvd工艺。

11.根据权利要求10所述的制造方法,其特征在于,所述钝化处理的过程为:

12.根据权利要求1所述的制造方法,其特征在于,所述共面波导谐振腔的厚度为100~150nm,所述氮化钽层的厚度为5~10nm。

13.一种根据权利要求1至12任一项所述的共面波导谐振腔的制造方法得到的共面波导谐振腔。

14.一种超导量子芯片,其特征在于,具有量子比特的控制线和信号读取线,所述控制线和/或信号读取线包括根据权利要求1至12任一项所述的共面波导谐振腔的制造方法得到的共面波导谐振腔。

技术总结

本发明公开了一种共面波导谐振腔及其制造方法、超导量子芯片。该制造方法包括:提供衬底;在衬底上形成材质为钽的共面波导谐振腔;在所述共面波导谐振腔接触空气后,利用氮等离子体对共面波导谐振腔进行钝化处理,以将共面波导谐振腔的顶面及侧面的氧化层转换为氮化钽层。钝化处理过程中,氮原子会置换出共面波导谐振腔表面氧化层中的氧原子,最终将氧化层转换为氮化钽层,达到了去除氧化层的目的,同时,由于氧的驱动力不足,氮化钽层能够阻止氧原子进入,从而本发明能够去除表面氧化层,而不引入额外的微波损耗,同时抑制氧化层再生成。

技术研发人员:请求不公布姓名,请求不公布姓名,请求不公布姓名,赵勇杰

受保护的技术使用者:本源量子计算科技(合肥)股份有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!