用于组装电缆的模块和系统的制作方法

本发明涉及一种用于组装电缆的系统的模块以及一种用于组装电缆的系统。

背景技术:

1、例如,组装电缆以制造电缆插头连接,即将各种插头、连接器等连接到电缆的端部。这通过将一个或多个接触部件压接到一个或多个电缆端部上等来实现。通常需要几个工作步骤。例如,将电缆端部剥离,将电缆中可能存在的屏蔽层展开,将接触部件套在如此准备好的电缆端部上,然后通过压接将接触部件和电缆端部固定连接。

2、以自动或半自动方式执行一个或多个此类工作步骤的用于组装电缆的系统是已知的。例如,wo 2020/020422 a1公开了一种用于自动组装电缆的系统。

3、这种系统通常具有固定的结构,其中用于执行工作步骤的各个处理站以特定的顺序彼此相邻地提供。待组装的电缆由输送装置从一个处理站移动到下一个处理站,在这里执行相应的工作步骤。输送装置通常具有用于夹持电缆的一个或多个工件载体,以及例如用于移动该一个或多个工件载体的皮带、链条或轴。在多个工件载体的情况下,由于共驱动,工件载体的移动通常以同步方式并且以固定节距(即每个循环时间的固定位移距离)实现。例如,当使用皮带时,附接到该皮带的所有工件载体根据该皮带的移动同时移动相同的距离。

4、各个处理站的工作步骤可能利用(需要)不同长度的处理时间。然而,由于工件载体的同步移动,只有在每个处理站处执行的工作步骤完成时(之后),工件载体才能移动到下一个处理站。因此,最小循环时间由具有最长处理时间的处理站确定。生产能力受到此最小循环时间的限制。

5、因此,在具有不同长度处理时间的处理站的系统中,具有短处理时间的处理站可能在一部分时间内未使用,致使它们的能力没有得到充分利用。此外,处理站的间距由节距严格固定。

技术实现思路

1、本发明的一个目的在于改进用于组装电缆的系统的设计的可能性和/或改进现有处理能力的利用。

2、该目的通过根据权利要求1所述的模块或根据权利要求12所述的系统实现。在从属权利要求中提供了本发明的进一步发展。

3、通过用于输送电缆的异步且无节距的输送装置实现了处理站的灵活设计和布置,该输送装置设置在该模块中。具体地,该输送装置不限于特定的循环或特定的移动距离。因此,可以更高程度(更高效地)利用处理站的能力。如果某个处理站需要的时间比处理所需的循环时间更长,则可以复数方式提供该处理站(即可以提供执行相同处理的多个处理站),使得特定的处理步骤可以至少部分地同时在多个处理站处执行,从而可以缩短循环时间。例如,如果第一处理站的处理时间大约是第二处理站的处理时间的两倍,则可以设置两个第一处理站,使得两个电缆/电缆端部可以在两个第一处理站处并行处理,然后相继输送到第二处理站进行处理。然后,两个第一处理站可以再次处理两个新的电缆/电缆端部。两个第一处理站中的一个与第二处理站之间的距离可以不同于两个第一处理站中的另一个与第二处理站之间的距离。如果第一处理站的处理时间和第二处理站的处理时间之间存在更大的差异,则也可以使用多于两个的第一处理站。可以复数方式使用具有短处理时间的快速处理站。由于没有固定的节距,因此相邻的处理站可以灵活方式布置(放置)。由此可以提高可用空间的利用率。

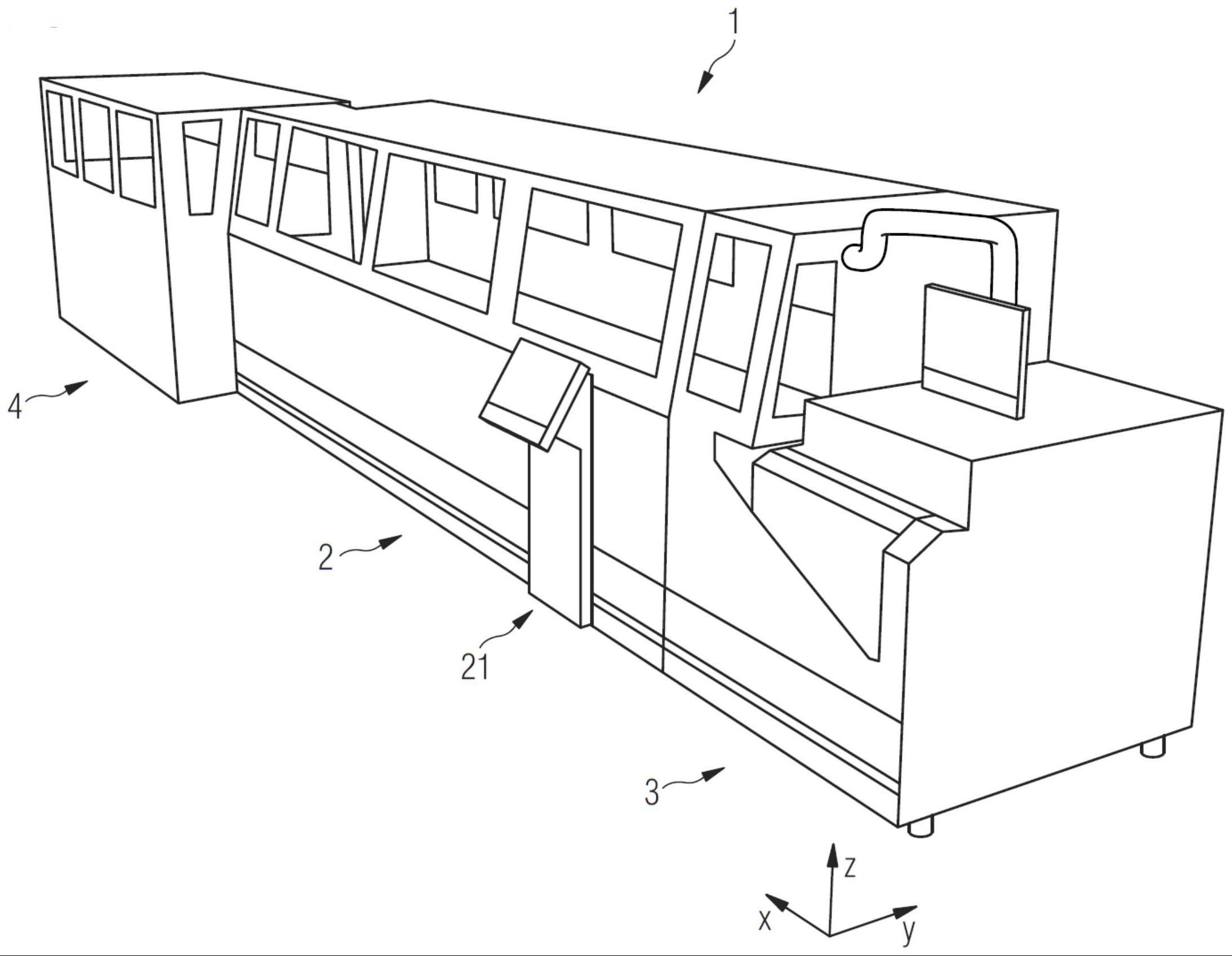

4、通过使用具有焊接框架的机器底座,可以增加模块的稳定性和强度。焊接框架可以具有例如近似立方体或长方体的形状。在沿z轴的平面图中,焊接框架可以具有例如基本上呈矩形或正方形的形状。焊接框架可以将模块支撑在地板上,还可以设置有例如搁置在地面上的支脚。焊接框架可以例如由焊接在一起的型材(例如,杆、梁、支柱、支架等中的一个或多个)形成。焊接框架可以由例如钢制成。焊接框架可优选地具有沿z轴在0.5m至1.5m范围内的高度。焊接框架可优选地具有沿x轴在0.5m至10m范围内的长度,优选地在1m至5m范围内,例如1.5m或3m。焊接框架可优选地具有沿y轴在0.5m至10m范围内的宽度,优选地在1m至5m范围内。

5、通过将输送装置附接到机器底座的支撑件上,其中在机器底座上还安装有处理站,可以避免公差叠加(公差链),由此可以降低总体制造公差。支撑件可以是例如附接到焊接框架上的金属板。支撑件的高度和/或水平方位可以通过例如设置在支撑件与焊接框架之间的补偿元件来调节。每个模块可以设置至少三个或至少四个或至少六个补偿元件。补偿元件可以是高度可调节的,例如通过螺纹。支撑件可以具有例如板。该板可以水平定向。可以在该板上提供用于安装处理站的型材(例如,杆、梁、支柱、支架等中的一个或多个)。支撑件可以具有集成的储气罐。焊接框架可以布置(放置)在支撑件与地板之间,并且可以将支撑件连接到地板。

6、通过使用多个独立驱动的工件载体,多个电缆/电缆端部可以在不同的处理站并行处理,并且可以在大部分(至少基本上)在一个处理站处完成处理操作后独立于相应的其它电缆/电缆端部的处理状态移动到例如下一个处理站。

7、工件载体可以是用于夹持(抓住)一根或多根电缆和/或一个或多个电缆端部的装置。工件载体可以设置有用于夹持一根或多根电缆和/或一个或多个电缆端部的一个或多个夹持器。该一个或多个夹持器可以是可移动的,并且被构造为通过夹紧来夹持一根或多根电缆和/或一个或多个电缆端部。可以例如以机械/电力/磁力/气动/液压方式实现该一个或多个夹持器的移动来抓住(夹紧)或释放一根或多根电缆或一个或多个电缆端部。例如,可以通过中央控制器单独控制每个夹持器/工件载体的移动。

8、工件载体可以沿轨道移动,例如通过与轨道接合。工件载体可以例如在轨道上/中滑动/浮动和/或可以设置有用于沿轨道移动的滚子。该一个或多个夹持器可以设置在:例如工件载体的一端(例如,上端);例如与耦接到轨道的第二端相对的第一端。

9、工件载体的磁力驱动是一种示例性的实际驱动设计,使用这种设计工件载体可以异步且无节距地移动,尤其是彼此独立地移动。具有磁力驱动的输送系统可以容易地扩展并允许系统具有较大的总长度。磁力驱动可以被构造为例如使得工件载体借助于一个或多个磁场沿一个或多个轨道线性移动。输送装置可以包括具有磁力驱动工件载体的直线电机。具体地,工件载体可以准连续地移动,即以任何分辨率(例如,相邻工件载体之间的任意距离,换言之,无节距)移动。输送装置可以是例如beckhoff automation gmbh的线性输送系统xts(注册商标)等装置。

10、工件载体可以例如通过电力/机械驱动移动。例如,工件载体可以包括被构造为驱动齿轮的电动机,该齿轮与轨道上的齿啮合,使得工件载体沿轨道移动。工件载体可以包括例如直线电机。

11、工件载体可以线性移动(例如,沿直线路径),优选地沿水平方向。这种输送系统很容易扩展。线性且无节距输送与处理站相结合,可以在最短长度上实现最大程度的系统填充(利用)。

12、在具有两个轨道的实施例中,处理站可以沿第一轨道放置。电缆/电缆端部可以沿该第一轨道从处理段的起点输送到终点。例如,在特定处理过的电缆已被存放之后,可以使用第二轨道将工件载体移动回第一轨道的起点。两个轨道端部的连接件(转向器/换向(弧形)轨道)可以将轨道(例如,笔直轨道)相互连接,使得一个(例如,笔直)轨道端部的工件载体可以移动到另一个(例如,笔直)轨道,反之亦然。

13、工件载体可以例如以旋转(循环)方式移动或者可以往复方式来回移动。例如,工件载体可以在装载站拾取电缆,在处理站之间输送该电缆,然后在处理完成后将其存放在存放站中。然后,工件载体可以移动回装载站。

14、或者,某些工件载体可以负责系统的某些部分。例如,一个工件载体可以将电缆从装载站输送到第一处理站。另一个工件载体或多个工件载体可以从第一处理站拾取电缆,并在处理站之间移动这些电缆。又一个工件载体可以将处理过的电缆从最后一个处理站输送到存放站。对于往复移动的工件载体,单个轨道可能就足够了。

15、可以设置多于两个的轨道。具体地,可以在相同的高度并排设置两个彼此平行的轨道,例如不同的工件载体可以在其上彼此独立地移动。通过使用多个轨道,工件载体可以彼此超越或避开。轨道可以通过可调节的轨道开关彼此连接。

16、在第二轨道放置在第一轨道上方或下方的实施例中,节省了空间并且可以减少系统所需的空间量(例如,占地面积)。

17、输送装置可以实现(被构造为允许)不同的输送速度和/或(沿)不同的输送方向。例如,工件载体可以在输送装置的不同点处以不同的速度和/或沿不同的方向移动。以这种方式,例如,可以提供冷却时间和/或干燥时间而不妨碍其它过程。

18、输送装置中的缓冲段使得具有(夹持)准备好的电缆的工件载体可以在当前占用的处理站之前等待,并且此后在该处理站空闲后马上接近该处理站。由此可以优化工作流,并且可以提高处理能力的利用率(提高效率)。

19、原则上,可以制造无处理站的用于组装电缆的系统的模块。根据要执行的处理步骤,处理站可以根据需要安装在机器底座上。可以使用多种不同的处理站。处理站可以改装、重新布置、更换或拆除。不一定要使用现有的处理站。例如,某些处理站只能用于某些处理操作。

20、系统可以被构造为通过使用不同的接触部件/连接器(例如,插头、插座等)来组装不同的电缆。处理某种电缆所需的处理站不需要处理另一种电缆,因此在处理此类另一种电缆时不需要由输送装置操作。提供了可以灵活方式切换的各种处理选项。例如,可以在电缆的单侧(单端)处理与双侧(双端)处理之间进行切换。由此可以根据不同的设计进行顺序处理。系统可以被设计用于单个部件生产和/或批量生产,或者可以在它们之间快速切换,或者可以生产一组电缆。

21、可以使用保护罩来实现保护措施。该保护罩可以被构造为可以打开,例如出于维护目的。通过使用型材框架,可以容易地组装、扩展和灵活设计该保护罩。

22、模块可以使用预定且兼容的连接点彼此连接。连接点可以设置在例如焊接框架上。一个连接点或至少两个或至少三个或至少四个连接点可以沿x轴设置在模块的每一侧上。连接点可以具有例如标准化机械连接点。使用连接点,模块可以彼此连接和定位,优选地同时连接和定位。附加地或替代地,连接点可以具有电气、气动和/或液压接口,该接口可以例如通过模块化标准接口进行定位。模块和/或连接点可以根据插头插座原理彼此连接。

23、优选地,每个模块在沿输送方向的第一侧上具有第一连接点,并且在与第一侧相对的第二侧上具有第二连接点。优选地,第一连接点被构造为与第二连接点兼容,使得第一侧和/或第二侧上的相应模块可连接到至少一个附加模块,该至少一个附加模块也具有第一连接点和/或第二连接点。优选地,两个模块的输送装置彼此连接并形成公用输送装置。优选地,所有或部分模块的第一连接点相同。优选地,所有或部分模块的第二连接点相同。

24、通过连接两个或多个模块,可以根据需要轻松调整系统的大小。此外,随后可以通过添加一个或多个模块来扩展现有系统。模块可以更换或拆除。通过使用预定的连接点,可以简单且省时的方式按适当的顺序连接模块。这最大限度地降低了构建/修改或扩展系统的工作量。模块的输送装置可以在其沿x轴的两端包括可拆除的连接件/换向(弧形)轨道/终止元件。在从待连接的端部拆除连接件/换向轨道/终止元件之后,待彼此连接的模块的输送装置可连接到组合输送装置。该组合输送装置的端部可以通过连接件/换向轨道/终止元件来封闭。该组合输送装置可以使电缆能够连续输送通过系统。

25、由于系统的模块化,系统可以升级,例如,从具有很少处理站和手动装载的最小配置升级到具有许多处理站和自动装载的完全配置。例如,可以使用导体/电缆卷绕器和/或自动导体/电缆馈送器作为装载器。

26、输送装置可以耦合到其它输送系统和/或物流系统。

27、系统可以包括控制各个模块的操作的中央控制器。该控制器可以控制处理站和/或输送装置的操作。每个模块可以包括控制该模块中的处理站和/或输送装置的操作的控制器。各个模块的控制器可以例如由中央控制器控制。其中一个模块的控制器可以作为主机控制其它模块的控制器。

28、系统的中央控制器/主机可以被构造为自动识别包含在系统中的模块,并根据将要执行的整套处理调整(修改)所包含模块处的操作。由此简化了系统的扩展,并且最大限度地减少了转换所需的工作量和时间。安装在一个模块或多个模块中的处理站可以被自动识别和引用。模块可以包括预定的插头连接,例如,用于连接到控制器和/或连接到can(控制器局域网)总线系统和/或连接到另一个总线系统。

29、系统可以包括装载站。装载站可以包括例如手动装载和/或自动导体/电缆插入器/卷线器。装载站可以被构造为模块,或者模块可以包括装载站。

30、系统可以包括供应站,用于将例如要压接到电缆的接触部件供给到一个或多个处理站。供应站可以设置在例如模块上。

31、系统可以包括存放站,处理后的电缆例如由工件载体存放在存放站中,并且可以从存放站中移除存放后的电缆。存放站可以被构造为模块,或者模块可以包括存放站。

32、系统可以根据称为“精益”的概念生产,从而可以最大限度地缩短系统的生产时间。诸如焊接框架、型材框架、处理站等组件可以独立生产,并且优选地具有标准尺寸,并且根据需要进行组合。可以避免组件之间的相互依赖。

- 还没有人留言评论。精彩留言会获得点赞!