防爆阀、电池及防爆阀的加工方法与流程

本发明涉及电池,具体涉及防爆阀、电池及防爆阀的加工方法。

背景技术:

1、目前市场上的电池为了保证电池安全性,通常都在壳体上设置有防爆阀,防爆阀在电池因内部气压过大打开,从而防止电池发生爆炸。常用的防爆阀结构为:防爆阀单独成型,通过激光焊接在盖板上开设的通孔处,进而组成一个整体。然而,通过在盖板上焊接单独成型的防爆阀的结构形式会导致盖板局部区域强度变弱,进而影响到整个电池防爆阀的爆破值,使得电池的安全性难以得到保证。

2、为解决上述问题,现有技术中有采用一体防爆阀技术的防爆阀,通过拉伸和挤薄工艺,使防爆阀一体成型在光铝片上。然而,一体成型过程中会产生较大的应力,会造成结构的变形,甚至出现结构断裂的风险,影响防爆阀的安全性。

技术实现思路

1、有鉴于此,本发明提供了一种防爆阀、电池及防爆阀的加工方法,以解决防爆阀成型过程中应力较大的问题。

2、第一方面,本发明提供了一种防爆阀,包括:防爆阀本体,适于设置在电池的外壳上;减薄区域,环绕在所述防爆阀本体的周向,所述减薄区域的厚度小于所述防爆阀本体的厚度;爆破筋,设置在所述减薄区域中,所述爆破筋的厚度小于所述减薄区域的厚度,所述爆破筋适于在预设压力值时断裂;若干凹坑,彼此间隔设置在所述减薄区域中且与所述爆破筋间隔设置,以减小所述减薄区域的应力。

3、有益效果:通过挤压外壳在防爆阀本体的周向形成减薄区域,减薄区域的厚度小于外壳上其它区域的厚度,则减薄区域的强度小于外壳上其它区域的强度,从而强度较小的减薄区域形成防爆阀爆破区域,并且在减薄区域中设置的爆破筋的厚度小于减薄区域整体的厚度,故爆破筋对应的实体部分的厚度最小,则爆破筋处的强度最小,当电池内的气体压力值达到预设压力值时,爆破筋首先断开,从而使得被爆破筋所围绕的防爆阀本体能够打开,以形成排气通道,便于电池内部的高压气体排出,防止电池发生爆炸,减小损失;同时,减薄区域中若干间隔设置的凹坑,可以破坏减薄区域表面的晶相组织,从而消除部分应力,解决防爆阀成型过程中应力较大的问题,防止结构出现变形或断裂的风险,从而提高防爆阀的安全性。

4、在一种可选的实施方式中,所述减薄区域的厚度为h1,所述凹坑的深度为h2,其中,h2≥1/2*h1。

5、有益效果:将凹坑的深度h2设置为大于等于减薄区域的厚度h1的一半,可以保证凹坑足够破坏减薄区域材料内部的晶体组织,从而减小应力,减薄区域降低加工难度、保证结构的稳定性。

6、在一种可选的实施方式中,所述减薄区域的厚度h1的取值范围为0.2mm-0.5mm。

7、有益效果:将减薄区域的厚度h1设置在0.2mm-0.5mm取值,既可以保证减薄区域的结构强度,又可以保证防爆阀的及时开启,并能降低加工成本。

8、在一种可选的实施方式中,若干所述凹坑对称分布在所述爆破筋的两侧;

9、和/或,在沿所述防爆阀本体的周向上的相邻两个所述凹坑之间距离l1为0.2mm-1mm。

10、有益效果:通过将若干凹坑对称设置在爆破筋的两侧,增加了凹坑的数量,从而增加对应力的消除作用,并且对称分布的布局简洁美观,还有利于增加整体结构的稳定性,方便加工;将相邻两个凹坑之间距离l1设置在0.2mm-1mm之间,既便于加工,又可以保证实现完全释放应力的作用。

11、在一种可选的实施方式中,所述防爆阀本体的周向面为与其轴线呈夹角设置的斜面;

12、和/或,所述减薄区域的宽度l2的取值围为0.5mm-5mm。

13、有益效果:斜面朝向远离减薄区域的方向倾斜,使得减薄区域对应部分呈类似于向外开口的喇叭口状,一方面便于加工成型,另一方面,起到在对减薄区域挤压加工时对材料跑料的方向进行控制,使得被挤压出的材料向斜边的一面流动,从而防止材料堆积,达到取消应力的目的;将减薄区域的宽度l2设置在0.5mm-5mm范围内取值,既便于后续爆破筋及凹坑的加工,又可以降低成本。

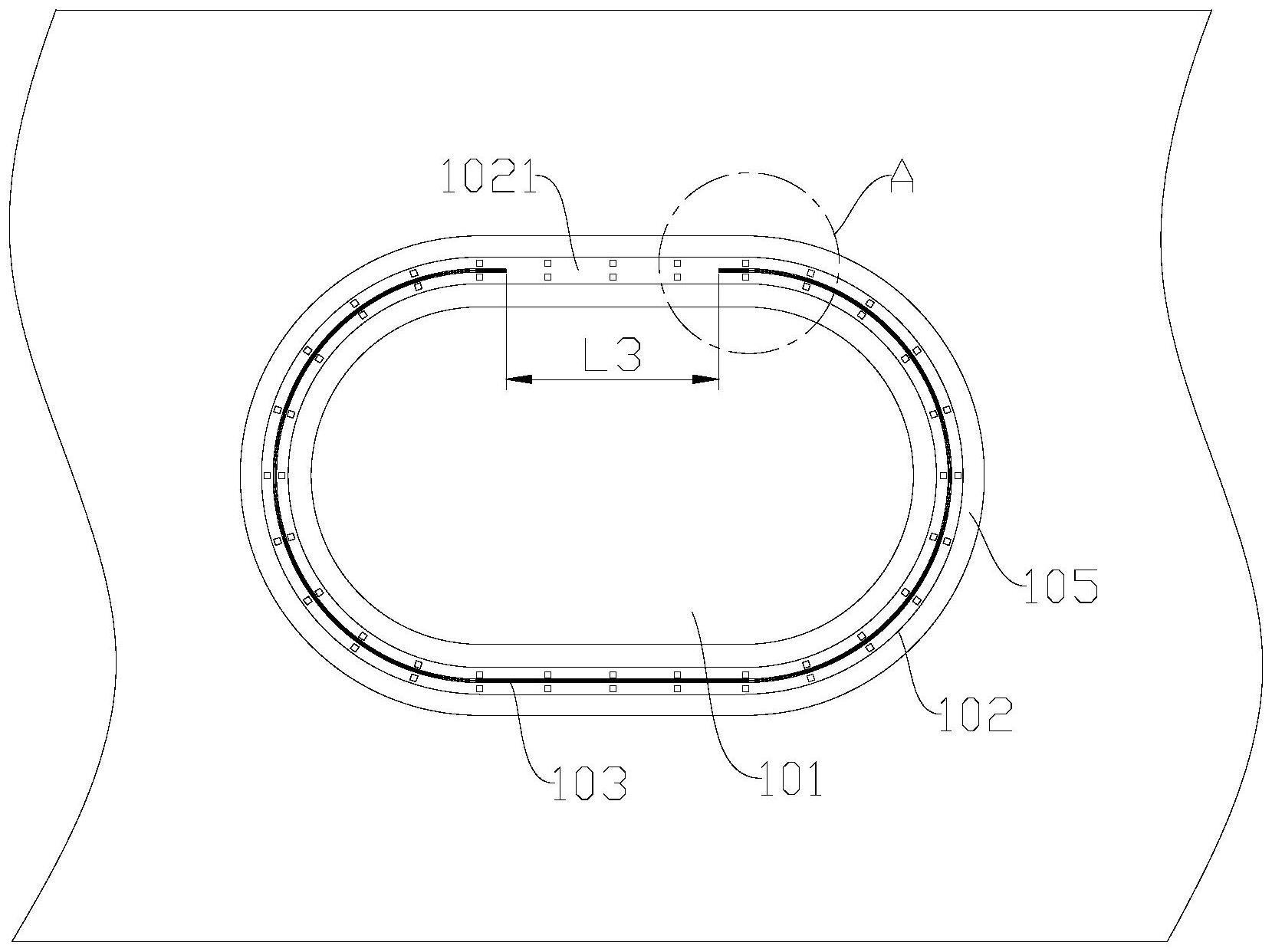

14、在一种可选的实施方式中,所述减薄区域中还包括连接部,所述连接部与所述爆破筋首尾相连环绕所述防爆阀本体一周,所述连接部沿所述防爆阀本体的周向的尺寸l3为2mm-20mm。

15、有益效果:连接部的强度大于爆破筋的强度,当爆破筋在电池内的气压达到预设压力值而断裂时,连接部不会断裂,可以防止防爆阀本体整体爆开弹出而对周围的电池或其它结构造成二次损伤,从而减小危险性;将l3设置在2mm-20mm之间取值,既可以保证防爆阀本体不会整体弹出,又可以保证防爆阀及时开启。

16、在一种可选的实施方式中,所述防爆阀还包括:凸台,环绕在所述减薄区域的周向,所述凸台的上表面高于所述防爆阀本体的上表面及所述减薄区域的上表面。

17、有益效果:通过在减薄区域的远离防爆阀本体的一侧周向设置凸台,增加了设置防爆阀的外壳的强度,增加了整体结构的稳定性。

18、第二方面,本发明还提供了一种电池,包括:壳体,具有开口端;极组,安装在所述壳体内;盖板,设置在所述壳体的开口端,以封闭所述壳体,所述盖板上构造有上述的防爆阀。

19、有益效果:防爆阀在盖板上一体成型,产品结构简单,成型方式简单,便于加工,并且一体成型的方式与传统的焊接的方式相比,可以提升盖板的强度,减少因盖板的强度较弱而造成对防爆阀的爆破值的影响,并且,防爆阀上的凹坑的设计及防爆阀的中间区域和底部空白区域增加产品走料空间,从而达到取消应力的目的增加结构的可靠性,同时,防爆阀上的凸台高于盖板的上表面,可以降低了注液时残留电解液进入防爆阀的风险,增加电池的安全性。

20、第三方面,本发明还提供了一种防爆阀的加工方法,所述防爆阀的加工方法用于加工上述的防爆阀,所述防爆阀的加工方法包括:在外壳上选取第一区域,所述第一区域向上成型,使得所述第一区域相对于所述外壳的其它区域向上凸起,以形成凸起区;沿所述凸起区的周向向下挤压环形区域,以形成减薄区域,其中,所述环形区域距离所述凸起区的边缘预留有第一预设距离;在所述减薄区域中加工若干间隔设置的凹坑,以破坏所述减薄区域材料内部的晶体组织;在所述减薄区域中沿其周向挤压预设宽度的凹痕,以形成爆破筋,并且在挤压过程中,多余的材料向所述爆破筋的两侧自由走料。

21、有益效果:通过执行上述的方法步骤,可以加工得到防爆阀,与传统的需要经过冲压、清洗、退火、焊接等工序相比,本实施例的防爆阀的加工方法仅经过冲压即可成型防爆阀,减少了产品的成型工序,进而降低成本;并且防爆阀成型过程中,不仅设置了破坏材料晶相组织的凹坑,还为多余的材料提供了足够的走料空间,有利于消除应力,防止减薄区域因应力过大而断裂,提高防爆阀的强度和稳定性。

22、在一种可选的实施方式中,所述凸起区相对于所述外壳上的其它区域向上移动的距离为h3,其中,h3的取值范围为:0.3mm-2mm。

23、有益效果:将凸起区相对于外壳上的其它区域向上移动的距离h3设置在0.3mm-2mm之间取值,既可以保证具有足够的材料流动空间,又可以保证凸台具有足够的强度,从而增加整体结构的稳定性。

- 还没有人留言评论。精彩留言会获得点赞!