一种多波长激光耦合剥离半导体材料的设备及方法与流程

本发明涉及半导体材料加工领域,尤其涉及一种多波长激光耦合剥离半导体材料的设备及方法。

背景技术:

1、碳化硅因其优异的大禁带宽度、高热导率等物理特性得到了广泛的关注,同时也成为了第三代半导体的代表。但是由于碳化硅晶体的高硬度、易碎的特性,为碳化硅晶锭切割成薄片带来了巨大的挑战。传统的切割方法通常采用多线切割等接触式加工方法,但是此类方法对于碳化硅的损耗极大,而碳化硅制备工艺复杂、产能较低,因此改进碳化硅切割工艺,降低碳化硅切割时的损耗,不仅是降低碳化硅晶体造价的关键技术,同时也是碳化硅晶体推广应用的核心。

2、发明专利“cn110010519a”提出了利用激光聚焦至碳化硅晶体内,利用超短脉冲激光在碳化硅晶体内实现改质,随后将改质后的碳化硅薄片剥离下来。但是以上传统的激光改质/剥离碳化硅晶体的专利中都是以基频单波长激光加工实现的。由于碳化硅的禁带宽度是3.23ev的大禁带宽度,而基频激光光子能量只有1.17ev,所以基频激光需要极大的光强,通过多光子吸收或隧穿电离的形式实现电子跃迁,进而引起非线性吸收,这不仅对高重频条件下超短脉冲激光器的单脉冲激光能量提出了很大的挑战,同时对于电子密度以及非线性吸收、产生热应力的精密调控也产生了巨大的困难。

3、由于现有的接触式机械切割方法存在高损耗、切割慢等问题,而传统的激光改质剥离方法存在所需单脉冲基频激光能量较大,在高重频条件下实现困难,并且控制精度不足等问题,因此需要发明一种更加精密更易实现的碳化硅激光剥离装置和方法。

技术实现思路

1、有鉴于此,本发明提供了一种多波长激光耦合剥离半导体材料的设备及方法,通过利用多波长激光耦合效应,对超短脉冲激光作用半导体材料时的自由电子密度进行精密调控,进而对激光诱导产热以及热应力差进行控制,不仅解决了传统接触式加工损耗大的问题,同时也解决了传统激光改质剥离技术中利用单波长基频激光所需能量大、难控制等问题,为降低半导体材料的使用成本、提高半导体材料的使用范围提供了可靠的帮助。

2、一种多波长激光耦合剥离半导体材料的设备,包括用以发出基频激光的激光器、用以对基频激光进行倍频以产生倍频激光的倍频晶体、用以分离基频激光和倍频激光的波长分离薄膜、用以将沿着基频光路传播的基频激光反射至聚焦装置的基频第一反射镜、用以将沿着倍频光路传播的倍频激光反射至聚焦装置的倍频第一反射镜、用以使基频激光和倍频激光耦合聚焦在半导体材料内部所需减薄剥离位置的聚焦装置、以及计算机;

3、其中,所述基频光路内设置有时间延迟系统,时间延迟系统用以使基频激光晚于倍频激光聚焦在半导体材料内部以使基频激光吸收倍频激光辐照在半导体材料内部时产生的自由电子从而诱导热效应和热应力对半导体材料进行改质;所述聚焦装置安装在z轴位移平台上,半导体材料设置在x-y轴位移平台上,时间延迟系统、z轴位移平台和x-y轴位移平台均与计算机电连接。

4、优选地,所述基频光路上沿着光的传播方向依次设置有基频激光衰减器、基频激光扩束器、基频第五反射镜、时间延迟系统和基频第四反射镜,基频激光衰减器设置在波长分离薄膜的透射方向上。

5、优选地,所述时间延迟系统包括时间延迟移动平台、设置在时间延迟移动平台上的基频第二反射镜和基频第三反射镜。

6、优选地,所述时间延迟系统可以调整基频激光和倍频激光的相对时间范围为0-100ps。

7、优选地,所述倍频光路上沿着光的传播方向依次设置有倍频第二反射镜、倍频激光衰减器、倍频激光扩束器、倍频空间光调制器,倍频第二反射镜设置在波长分离薄膜的反射方向。

8、优选地,所述聚焦装置的一侧设置有材料畸变检测装置,所述材料畸变检测装置用以实时检测半导体材料在激光改质加工过程中产生的畸变并将畸变信息传输给计算机,计算机对接收到的信息进行处理以向z轴位移平台发送高度调整控制信号以使基频激光和倍频激光的激光焦点在半导体材料内部z轴方向始终位于所需减薄剥离的高度位置。

9、优选地,所述材料畸变检测装置为激光测距仪或干涉仪。

10、优选地,所述半导体材料在激光改质加工过程中产生的畸变包括半导体材料发生的翘曲和半导体材料表面产生的凹凸缺陷。

11、优选地,所述z轴位移平台上还设置有用以实时检测聚焦装置温度变化的温度传感器,基频光路内还设置有基频空间光调制器,温度传感器将检测到的温度信号传输给计算机,计算机对接收到的温度信号进行处理分析出激光焦点形貌畸变情况和激光光束的能量变化情况,分别控制调整基频光路和倍频光路的激光能量分布和激光能量以使基频激光和倍频激光的激光焦点形状保持不变、基频激光和倍频激光的激光能量保持不变,并根据热透镜效应对激光焦点位置的影响控制z轴位移平台以使基频激光和倍频激光的激光焦点在半导体材料内部z轴方向始终位于所需减薄剥离的高度位置。

12、优选地,所述温度传感器为接触式温度传感器或非接触式温度传感器,当温度传感器为接触式温度传感器时,其固定在聚焦装置上;当温度传感器为非接触式温度传感器时,其设置于聚焦装置一侧且其与聚焦装置和材料畸变检测装置位于同一直线上。

13、优选地,所述非接触式温度传感器为红外热成像仪。

14、优选地,所述倍频第一反射镜的上方还设置有可见光反射镜且两者相垂直,聚焦装置、基频第一反射镜、倍频第一反射镜和可见光反射镜位于同一竖直直线上,可见光反射镜的一侧设置有ccd相机。

15、优选地,所述倍频第一反射镜设置于基频第一反射镜的上方。

16、优选地,所述激光器发出的激光波长为基频激光,激光的脉冲宽度范围为100fs~100ps,所述激光器发出激光的激光能量调整范围为20μj~100μj。

17、优选地,所述基频激光扩束器和倍频激光扩束器的扩束比均为1:2~1:5。

18、优选地,所述聚焦装置对基频激光和倍频激光的透过率均高于99%。

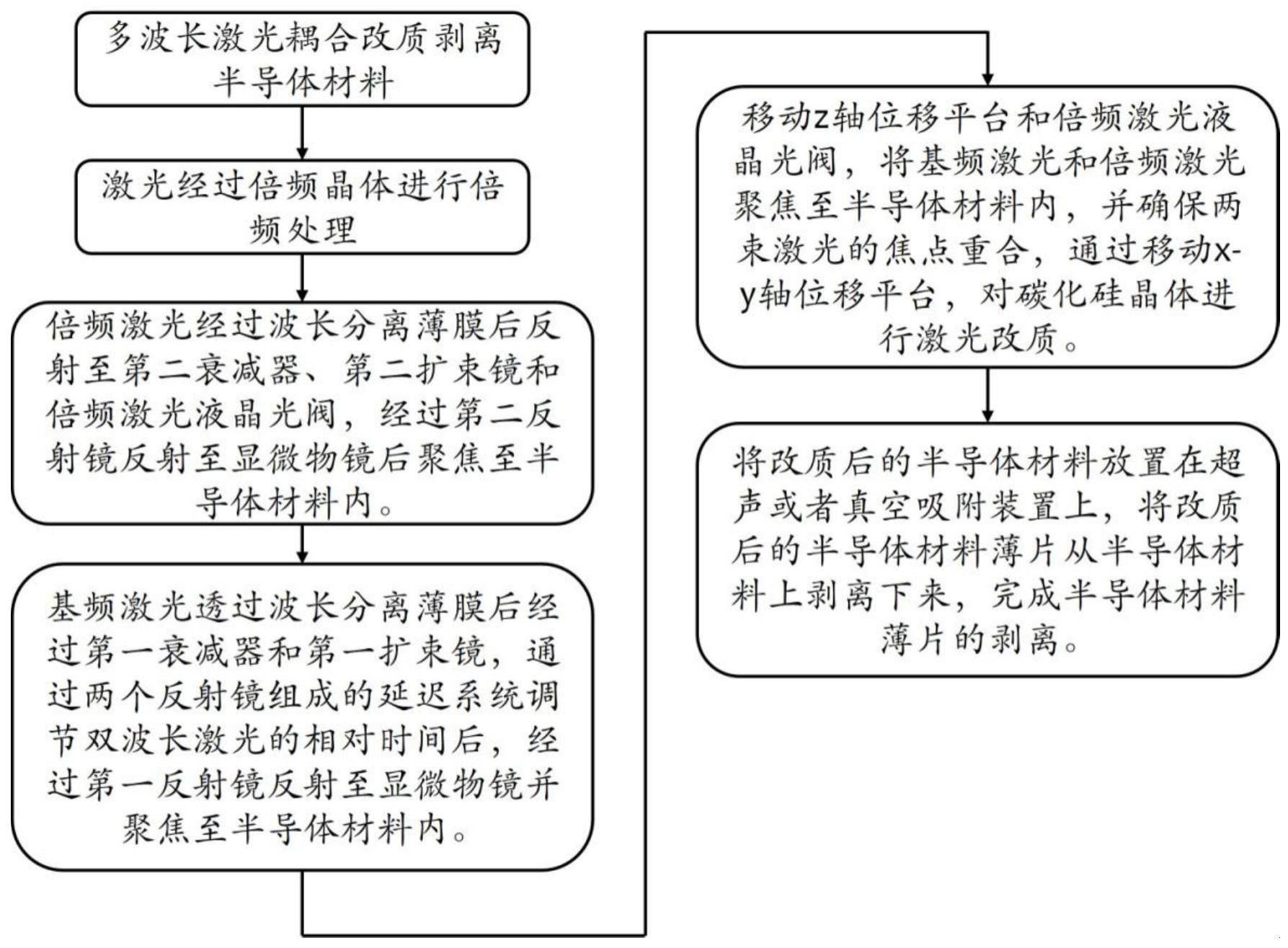

19、一种多波长激光耦合剥离半导体材料的方法,利用所述的设备对半导体材料进行激光改质剥离加工,所述方法具体包括以下步骤:

20、s1,激光器发出的基频激光经过倍频晶体进行倍频,基频激光与倍频后产生的倍频激光传输至波长分离薄膜后分离;

21、s2,透过波长分离薄膜的基频激光沿着基频光路入射到基频第一反射镜,被基频第一反射镜向下反射并经聚焦装置聚焦在半导体材料内部;

22、被波长分离薄膜反射的倍频激光沿着倍频光路入射到倍频第一反射镜,被倍频第一反射镜向下反射并经聚焦装置聚焦在半导体材料内部;

23、s3,调整z轴位移平台将基频激光和倍频激光的焦点移动至半导体材料内部所需减薄剥离位置,然后,调整倍频光路的激光能量分布使基频激光和倍频激光在半导体材料内部的焦点相重合;

24、s4,移动x-y轴位移平台对半导体材料进行激光改质加工,加工时倍频激光先辐照在半导体材料内部以将价带的电子跃迁至导带形成自由电子,随后基频激光再辐照在半导体材料内部对自由电子进行吸收从而诱导热效应和热应力对半导体材料进行改质;

25、s5,激光改质加工完成后,将加工好的半导体材料从x-y轴位移平台上取出,并放到剥离设备中进行剥离作业,从而实现半导体材料的激光改质剥离加工。

26、优选地,步骤s4中半导体材料在激光改质加工过程中,材料畸变检测装置实时检测半导体材料的畸变信息并将畸变信息传输给计算机,计算机对接收到的信息进行处理以向z轴位移平台发送高度调整控制信号,z轴位移平台根据接收到的高度调整控制信号调整其在高度方向的位置,以使基频激光和倍频激光的激光焦点在半导体材料内部z轴方向始终位于所需减薄剥离的高度位置。

27、优选地,步骤s4中半导体材料在激光改质加工过程中,温度传感器实时检测聚焦系统的温度变化并将检测到的温度信号传输给计算机,计算机对接收到的信号进行处理以判断热透镜效应对激光焦点位置的影响、激光焦点形貌畸变情况以及激光光束的能量变化情况,计算机根据激光焦点形貌畸变情况和激光光束的能量变化情况分别控制调整基频光路和倍频光路的激光能量分布和激光能量以使基频激光和倍频激光的激光焦点形状保持不变、基频激光和倍频激光的激光能量保持不变,并根据热透镜效应对激光焦点位置的影响控制z轴位移平台以使基频激光和倍频激光的激光焦点在半导体材料内部z轴方向始终位于所需减薄剥离的高度位置。

28、本发明的有益效果是:

29、1、本发明通过激光倍频的方法获得光子能量更大的短波长激光,利用短波长激光更易产生多光子吸收的特性,更容易获得初始自由电子作为吸收源,结合多波长耦合效应,可以更容易达到自由电子密度阈值,并产生非线性吸收,进而诱导热效应以及热应力,降低了对于高重频激光器的单脉冲能量要求。

30、2、本发明通过将多波长激光耦合辐照至碳化硅晶体内,利用光子能量更高的短波长激光将价带的电子跃迁至导带形成自由电子,随后利用长波长激光对自由电子进行吸收,并产生热应力差,进而诱导碳化硅晶体改质,最终实现剥离,有效地解决了传统机械切割碳化硅损耗大、难度高等问题,同时也解决了已有激光剥离方法采用单波长基频激光需要高功率且难以控制工艺等问题,不仅使得碳化硅剥离更加容易、损耗更低,同时也使得改质工艺更加精密可控,为碳化硅的广泛应用提供可靠的帮助。

31、3、本发明可以通过精密调控两个波长激光各自的能量以及两个波长激光的延迟时间,可以实现更加精密的调控电子离化的效果,进而更加精密的控制温度场以及热应力,可以实现更加精密的激光改质剥离作业。

32、4、本发明通过引入激光测距仪和红外热成像仪对半导体材料激光改质加工过程中发生的材料翘曲、凸凹缺陷以及聚焦系统升温带来的热透镜效应引发的误差进行实时测量,并将测量数据发送给计算机,计算机对接收到的数据进行数据并根据处理结果实时向z轴位移平台、衰减器和空间光调制器发送控制信号,对加工参数进行实时调整,从而实现自适应激光减薄剥离半导体材料的加工,不仅解决了接触式加工带来的损耗大、效率低的问题,同时也提高了激光改质剥离技术的加工精度,为降低第三代半导体材料的使用成本提供了可靠的帮助。

33、5、本发明利用激光诱导半导体材料产生非线性吸收,进而产生应力差实现改质,在激光加工过程中引入激光测距仪对激光加工过程中半导体材料的翘曲变形、材料表面的杂质进行实时监测,同时配合红外热成像仪对激光加工过程中聚焦系统的温度情况进行实时监测,以判断半导体材料是否出现加工畸变、聚焦系统的温度是否超过阈值,进而对应控制z轴位移平台、空间光调制器和衰减器,实现加工参数的快速实时自适应调节,有效地解决了激光改质剥离技术中难以规避的样品翘曲、表面缺陷以及聚焦系统升温等带来的加工精度问题,为提高加工半导体质量提供可靠的帮助。

34、6、本发明可以针对不同性质、不同材料、不同尺寸、不同功能等任意半导体材料实现智能自适应激光减薄剥离加工,具有很高的适用性。

- 还没有人留言评论。精彩留言会获得点赞!