一种复合集流体及其制备方法和应用与流程

本发明涉及集流体,具体涉及一种复合集流体及其制备方法和应用。

背景技术:

1、集流体是锂电池中汇集电流的结构,将活性物质产生的电流汇集起来以形成较大的电流输出,从而实现化学能转化为电能的过程。由于金属良好的导电性,在传统技术中常使用金属作为集流体。但是在传统技术中金属作为集流体会存在一些技术问题,其中最重要的是平衡集流体厚度和机械强度之间的矛盾,当厚度降低,机械强度更小,则集流体容易变形;当厚度较厚时,虽然机械强度更强,但是传统集流体厚度较厚一方面会降低集流体表面涂层的活性物质的厚度,导致电池能量密度的下降,另一方面,当发生动力电池短路或电池遭到穿侧等风险,传统的集流体会产生较大尺寸的毛刺,从而导致电池的安全性能的下降,此外,传统集流体的厚度较厚(传统集流体的厚度不低于10微米),从而直接影响生产成本的升高。

2、现有技术中,通过制备“金属导电层-高分子复合材料-金属导电层”的三明治结构的复合集流体,采用部分高分子复合材料替代金属导电层。第一,可以显著降低获得复合集流体的厚度,集流体更加轻薄的基础上,还可以提高电池能量密度;第二,中间的高分子复合材料具备不易断裂的特性,即便断裂,由于表面金属层较传统集流体更薄,断裂后产生的毛刺也无法达到刺穿隔膜的强度,从而降低了毛刺刺穿隔膜并与电极接触的风险。第三,传统集流体仅能对内短路起到延缓作用,而且是以牺牲电池能量密度为代价,而复合集流体中间的高分子基材具有阻燃特性,其金属导电层较薄,短路时会如保险丝般熔断,在热失控前快速融化,短路电流在接触到高分子基材后会发生断路效应,使得电池损坏仅局限于刺穿位点,只形成“点短路”。

3、pet基膜具有较好的机械强度,所以在现有技术中有使用pet基膜(聚对苯二甲酸乙二醇酯)制备复合集流体,但是由于pet基膜和金属之间存在较大的接触电阻,从而影响电池的电性能的下降;并且pet基膜形成的复合集流体虽然一定程度上比传统集流体的重量低,但是如何提升具有pet基膜的复合集流体的轻量化是进一步提升电池电性能的技术难点。

技术实现思路

1、聚酰亚胺气凝胶具有聚酰亚胺和气凝胶的特点,具有较高的孔隙率,但是较高的孔隙率也会导致其机械性能的降低。

2、本发明针对现有技术中的问题,公开了一种复合集流体,本发明的复合集流体通过聚酰亚胺气凝胶改性pet基膜,促使形成的复合集流体具有很好的机械性能的基础上,克服了现有技术中pet基膜与金属之间的接触电阻,从而提高了电池的电性能,并且获得的复合集流体具有更加轻量化的优点。

3、本发明是通过以下技术方案实现的:

4、本发明提供的一种复合集流体,所述复合集流体包括聚酰亚胺气凝胶改性pet复合层,所述聚酰亚胺气凝胶改性pet复合层的两侧设置有金属镀层;所述聚酰亚胺气凝胶位于多孔pet基膜的孔隙中。

5、本发明的上述设计,本发明将聚酰亚胺气凝胶改性pet基膜,获得聚酰亚胺气凝胶改性pet复合层,聚酰亚胺气凝胶的多孔结构,有利于在磁控溅射过程中,有部分的金属颗粒嵌入表面的聚酰亚胺气凝胶的多孔结构之中,有利于减小聚酰亚胺气凝胶改性pet复合层与金属镀层之间的接触电阻;pet基膜能提升聚酰亚胺气凝胶的机械强度的基础上,防止聚酰亚胺气凝胶多孔结构的坍塌,并且pet基膜和聚酰亚胺气凝胶的协同作用下,增强集流体的隔热效果,从而防止聚酰亚胺气凝胶多孔结构的收缩。并且本发明中使用了材质更为轻量化的聚酰亚胺气凝胶改性pet基膜,获得的聚酰亚胺气凝胶改性pet复合层较其他复合集流体更加轻量化。

6、作为进一步方案,所述复合集流体的厚度为5μm-6.5μm。

7、作为进一步方案,所述金属镀层的原材料包括金属。

8、作为更进一步方案,所述金属包括铜、铝中的一种或多种。

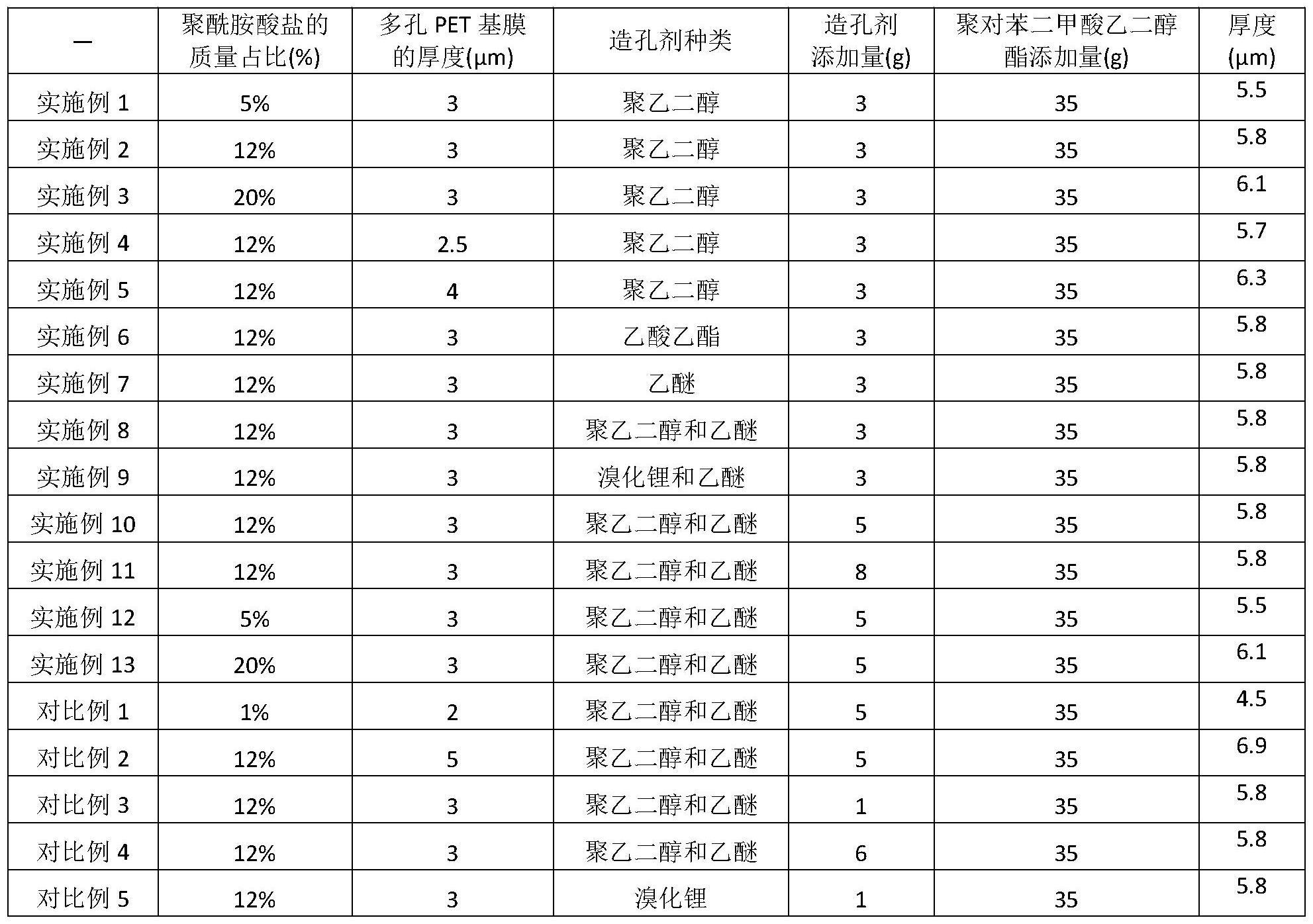

9、作为进一步方案,所述聚酰亚胺气凝胶改性pet复合层的原材料包括聚酰胺酸盐溶液(paas)、多孔pet基膜(聚对苯二甲酸乙二醇酯),所述聚酰胺酸盐溶液中聚酰胺酸盐的质量占比为5%-20%,所述多孔pet基膜的厚度为2.5μm-4μm。当聚酰胺酸盐的质量占比高于20%时,同时多孔pet基膜的厚度小于2.5μm时,一方面,聚酰亚胺气凝胶改性pet复合层的机械性能的改善不明显,另一方面,会导致最终获得复合层中聚酰亚胺气凝胶的孔隙率更低,并且形成的孔径的更小,则可能会导致形成的孔径嵌入金属存在困难的同时,嵌入的金属量也会减少,从而无法改善集流体的接触电阻。当多孔pet基膜的厚度大于4μm时,同时聚酰胺酸盐的质量比低于5%时,首先,虽然复合层的机械性能下降不会很明显,但是可能会无法具有稳定结构的孔隙,一方面可能会导致孔隙结构的坍塌,另一方面聚酰亚胺的填充量过少就是形成的最终产品孔隙太大,会影响最终复合集流体表面的平整性。当多孔pet基膜的厚度大于4μm时,同时聚酰胺酸盐的质量占比高于20%时,会导致形成的复合层的厚度显著增加,直接导致形成的复合集流体的厚度增加,从而影响活性物质涂层的厚度,电池的能量密度下降。当多孔pet基膜的厚度低于2.5μm时,同时聚酰胺酸盐的质量占比低于5%时,形成的聚酰亚胺气凝胶对多孔pet基膜的改性不显著,且形成的聚酰亚胺气凝胶的孔隙结构不稳定,聚酰亚胺气凝胶改性pet复合层与金属镀层之间接触电阻仍未改善,甚至复合隔膜的机械性能显著下降。当聚酰胺酸盐的质量占比和pet基膜的厚度在本发明的范围内,获得的聚酰亚胺气凝胶改性pet复合层具有更好的机械强度的基础上,还可以获得孔径结构更为合适的复合层,有利于金属的嵌入,从而获得表面平整和接触电阻小的集流体。

10、作为进一步方案,所述多孔pet基膜的原材料包括聚对苯二甲酸乙二醇酯、造孔剂、有机溶剂,以质量计,所述聚对苯二甲酸乙二醇酯:造孔剂:有机溶剂的比为(30份-40份):(3份-8份):(52份-67份)。造孔剂能在pet基膜上进行造孔,从而有利于聚酰亚胺气凝胶对pet基膜的改性。造孔剂能在pet基膜中形成连续的孔道结构,从而有利于聚酰亚胺气凝胶能稳定的存在于孔隙中,也有利于部分金属能嵌入孔隙之中,从而提升多孔pet基膜与聚酰亚胺气凝胶之间的稳定连接的同时,降低金属镀层和pet基膜的接触电阻,提升集流体的导电率。

11、作为进一步方案,所述造孔剂包括醇类造孔剂、锂盐类造孔剂、酯类造孔剂、醚类造孔剂中的一种或多种。

12、作为进一步方案,所述醇类造孔剂包括聚乙二醇、正丙醇、正丁醇、三丙二醇、环己醇中的一种或多种。

13、作为进一步方案,所述锂盐类造孔剂包括溴化锂、碘化锂、氯化锂中的一种或多种。

14、作为进一步方案,所述酯类造孔剂包括乙酸乙酯、碳酸二甲酯中的一种或多种。

15、作为进一步方案,所述醚类造孔剂包括乙醚。

16、作为进一步方案,所述有机溶剂包括六氟异丙醇。

17、作为进一步方案,所述多孔pet基膜的原材料包括聚对苯二甲酸乙二醇酯、醇类造孔剂、醚类造孔剂、有机溶剂,以质量计,所述聚对苯二甲酸乙二醇酯:醇类造孔剂:醚类造孔剂:有机溶剂的比为(30份-40份):(1份-7份):(1份-7份):(52份-67份)。醇类造孔剂和醚类造孔剂相互配合下,在形成合适的孔径的微孔的同时,醚类造孔剂还可以提高获得多孔pet基膜的柔韧性,从而有利于提高电池的安全性。

18、作为进一步方案,所述聚酰亚胺气凝胶改性pet复合层的原材料包括聚酰胺酸盐溶液、多孔pet基膜,所述聚酰胺酸盐溶液中聚酰胺酸盐的质量占比为10%-14%,所述多孔pet基膜的厚度为2.5μm-4μm;所述多孔pet基膜的原材料包括聚对苯二甲酸乙二醇酯、醇类造孔剂、醚类造孔剂、有机溶剂,以质量计,所述聚对苯二甲酸乙二醇酯:醇类造孔剂:醚类造孔剂:有机溶剂的比为(30份-40份):(1份-3份):(1份-3份):(52份-67份)。在本发明的上述范围内获得的多孔结构的基膜,一方面基膜可以具有更好的机械性能,另一方面能更好的被聚酰亚胺气凝胶改性,从而有利于获得电阻更小,机械性能更好的复合集流体。

19、本发明还提供了所述聚酰亚胺气凝胶改性pet复合层的制备方法,所述方法包括:

20、s1按照质量比,分别将聚对苯二甲酸乙二醇酯、造孔剂溶解于有机溶剂中获得混合溶液,搅拌均匀,将获得溶液蒸发有机溶剂获得基膜,将基膜浸泡在萃取溶液中造孔,冲洗,烘干,获得多孔pet基膜;

21、s2:将聚酰胺酸盐、三乙胺的水溶液混合,获得具有聚酰胺酸盐溶液,搅拌获得混合溶液,将混合溶液倒入带有pet基膜的模具中,将浸泡了混合溶液的pet基膜又浸泡在加有乙酸酐的不良溶剂中,取出并在室温下老化,然后经过乙醇的置换,在co2超临界干燥中进行干燥,最终获得到聚酰亚胺气凝胶改性pet复合层。

22、作为进一步方案,所述s1中萃取溶液包括乙醇和丙三醇的混合溶液,所述乙醇和丙三醇溶液的体积比为(3-5:1)。

23、作为进一步方案,所述s1中搅拌的时间为2h-3h;所述蒸发溶剂的温度为60℃-70℃;所述基膜浸泡的时间为50h-80h;所述冲洗的冲洗液包括乙醇;所述烘干的温度55℃-65℃,烘干的时间为10h-14h。

24、作为进一步方案,所述乙酸酐的不良溶剂中的不良溶剂包括乙酸和溶剂,以体积计,所述乙酸和溶剂的比为(1-4):(6-9)。

25、作为更进一步方案,所述溶剂选自c5-c12的烷基、乙醇、丙酮中的一种或多种。

26、作为进一步方案,以聚酰胺酸盐中的酸酐基团计,所述乙酸酐与酸酐基团的摩尔比为(3-4):1。

27、作为进一步方案,所述s2中三乙胺的水溶液的三乙胺的质量占比3%-5%;所述搅拌的时间为3h-4h;所述混合溶液中浸泡的时间为2h-5h;所述乙酸酐的不良溶剂中的浸泡时间为1min-10min;所述乙醇的置换至少1次,每次置换时间为2h-6h;所述干燥的条件为干燥的温度为35℃-55℃,干燥的压力为10mpa-15mpa。

28、作为最佳示例,乙醇进行置换的次数为3次;老化的方式可以选择在密封环境中静置6h-24h;置换的方式选择浸泡。3次就能充分置换完全。

29、作为进一步方案,所述干燥的温度为50℃-55℃,干燥的压力为13mpa-15mpa。

30、本发明还提供了所述复合集流体的制备方法,所述方法包括:

31、t1:通过直流磁控溅射工艺在聚酰亚胺气凝胶改性pet复合层上制作一层基础金属层;

32、t2:采用水电镀工艺在基础金属层上提升基础金属层的厚度。

33、作为进一步方案,所述t1中直流磁控溅射工艺具体为使用丙酮清洗靶材后烘干,预溅射4min-6min,直流磁控溅射的工艺参数为:本底真空度(1-8)×10-5pa,工作气压为0.27pa-0.30pa,靶极距为9cm-11cm,溅射功率75w-85w,溅射温度22℃-28℃,溅射时间为3min-12min。在磁控溅射过程中,预溅射用于去除靶材表面氧化物及其杂质,保证后续聚酰亚胺气凝胶改性pet复合层表面沉积的是无杂质。不同的靶材,溅射时间、溅射功率和溅射气压均不同,本领域技术人员可根据实际情况进行选择。

34、需要知道的是,磁控溅射工艺是在二级溅射中增加一个平行于靶材表面的封闭磁场,借助于靶材表面上形成的正交电磁场,把二次电子束缚在靶材表面的特定区域来增强电离效率,增加离子密度和能量,从而实现高速率溅射的过程,同时其能够在塑料的表面镀上金属,此是极为成熟的现有技术;在本发明中水电镀工艺可以采用现有技术中常规的工艺进行电镀,因此不做过多赘述。

35、本发明还提供了所述复合集流体在极片中的应用。

36、本发明还提供了所述复合集流体在电化学装置中的应用。

37、本发明的特点和有益效果为:

38、(1)本发明获得复合集流体具有很好的机械性能的基础上,克服了现有技术中pet基膜与金属之间的接触电阻,从而提高了电池的电性能。

39、(2)本发明中还使用了聚酰亚胺聚凝胶部分取代pet基膜的厚度,从而促使本发明获得复合集流体更加轻量化。

- 还没有人留言评论。精彩留言会获得点赞!