一种硅晶圆片酸腐蚀装置及使用方法与流程

本技术涉及半导体加工,具体地涉及一种硅晶圆片酸腐蚀装置及使用方法。

背景技术:

1、在晶圆加工过程中,晶圆经过切片、研磨等机械加工后,其表面因机械加工产生的应力而形成一定深度的损伤层。通常采用化学腐蚀的方法来消除机械损伤层。其中,硅晶圆片的化学蚀刻工艺通常分为碱蚀刻工艺与酸蚀刻工艺,碱蚀刻是各向异性蚀刻过程,蚀刻速率相对较慢,硅晶圆片表面粗糙度较大,酸蚀刻是各向同性蚀刻过程,蚀刻速率快,尤其是硅晶圆中心蚀刻速率更快,表面粗糙度小,但硅晶圆片形貌不宜控制。由于酸腐蚀工艺技术的复杂性,各家设备制造厂商设计出一些特殊的腐蚀设备。而现有的酸腐蚀设备存在以下技术问题:

2、1、缺乏快速转运功能:现有技术中的酸腐蚀设备在硅片转运方面存在不足,转运速度较慢,无法满足高效率的加工需求。

3、2、缺乏多功能单元:现有技术中的酸腐蚀设备通常功能单一,无法满足不同工艺需求下的清洗和腐蚀处理。

4、3、清洗效果和质量不佳:现有技术中的清洗功能有限,无法对硅片进行高效清洗,导致清洗效果和质量不稳定。

5、4、缺乏实时检测和自动控制功能:现有技术中的酸腐蚀设备缺乏药液浓度的实时检测和自动补液功能,需要人工操作并容易造成误差。

技术实现思路

1、为了克服以上的技术缺陷,本技术提供一种硅晶圆片酸腐蚀装置及使用方法,其具有结构设计合理、设备运行安全、可靠、稳定,有效防止溶液扩散至环境中以及防止人体接触腐蚀性溶液,以及有效防止硅片氧化,得到反光平面与去除前道工序造成的损伤层。

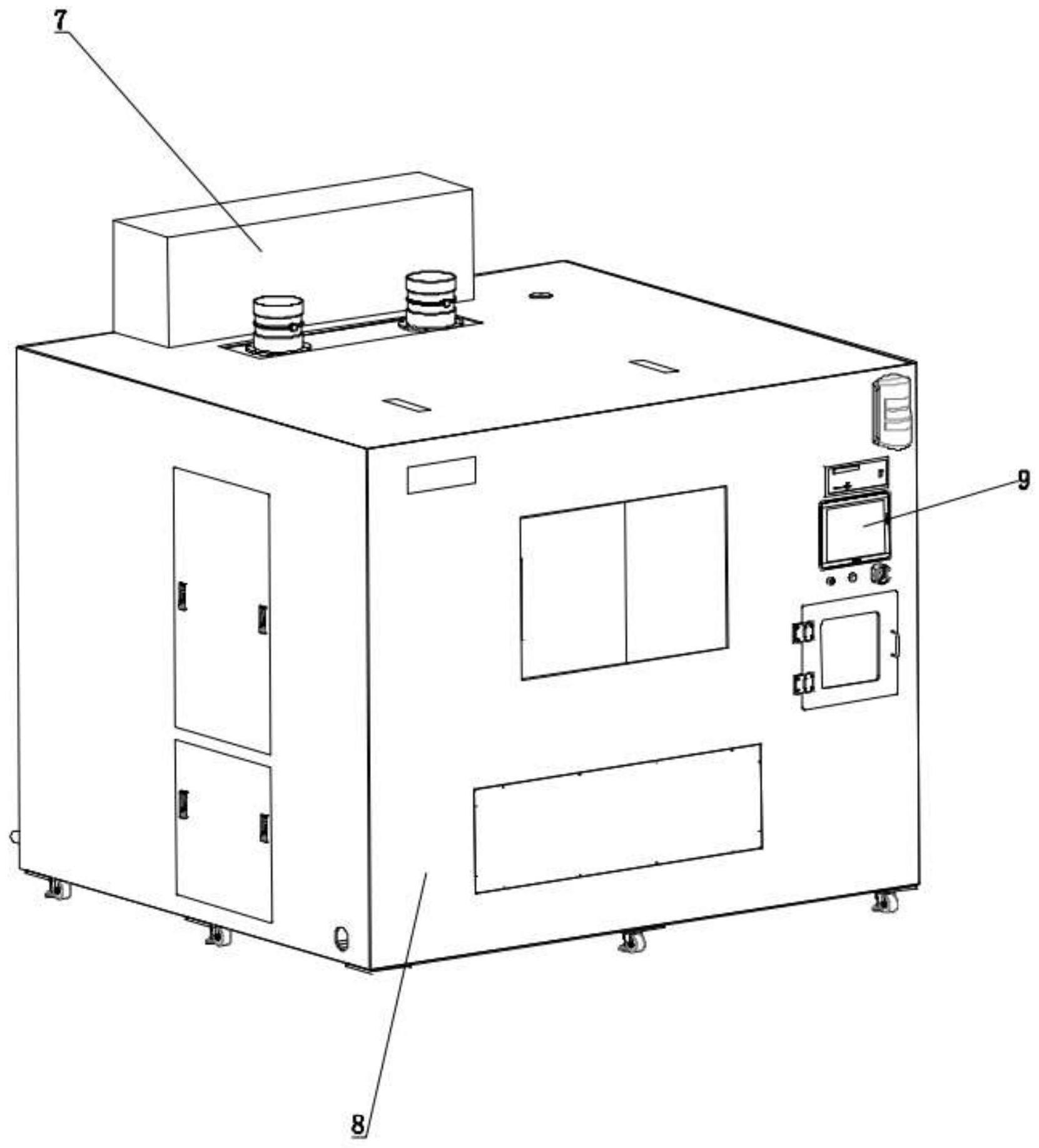

2、根据本技术,一种硅晶圆片酸腐蚀装置,包括箱体以及设置在箱体内的腐蚀笼,所述箱体的内部设有安装架,所述安装架上设有快速转运机构、水洗槽、快排缓冲箱、酸腐蚀槽、恒温箱体以及药液浓度检测系统,所述水洗槽与酸腐蚀槽并排设置在安装架上方且快速转运机构能够将腐蚀笼在水洗槽与酸腐蚀槽之间来回转运,所述快排缓冲箱设置在水洗槽下方且水洗槽的排放口与快排缓冲箱连通,所述恒温箱体设置在酸腐蚀槽的下方且酸腐蚀槽的下端通过循环管与恒温箱体连通,所述恒温箱体内的药液能够通过计量泵补入到酸腐蚀槽,所述药液浓度检测系统与酸腐蚀槽连接并用于实时检测酸腐蚀槽内的药液浓度信息。

3、进一步地,所述快速转运机构包括翻转摆动箱、限位臂架以及相对设置的两个安装座,所述腐蚀笼的两端可转动连接在翻转摆动箱上,所述翻转摆动箱内嵌且滑动设置在限位臂架内,两个所述安装座上均通过转轴连接有摆动臂且两个所述摆动臂的另一端分别与翻转摆动箱的两侧铰接,其中一侧的安装座上设有驱动电机,所述驱动电机的输出轴设有主动齿轮且同侧所述转轴的一端设有与主动齿轮啮合的从动齿轮。

4、进一步地,所述限位臂架由限位架体和多组限位导轮装配而成,所述限位导轮有引导沟且翻转摆动箱上的滑动板内衬在限位导轮上的引导沟内。

5、进一步地,所述腐蚀笼由设置在翻转摆动箱内部的翻转电机进行驱动。

6、进一步地,所述水洗槽包括外槽和设置在外槽内的内槽,所述内槽上端四周均设有锯齿形溢流结构,所述水洗槽的底部设有进液管和两路排液管,两路排液管上均设有电磁阀且两路排液管的下端均与快排缓冲箱连通,所述外槽两侧上方均配备有喷淋管且外槽设有多路排水管。

7、进一步地,所述酸腐蚀槽由抗腐蚀材质板材焊接组成,所述酸腐蚀槽内设有三路进液管,三路进液管通过计量泵进液,且计量泵远离三路进液管的一端与恒温箱体连通。

8、进一步地,所述药液浓度检测系统包括浓度分析仪,所述浓度分析仪上设有延伸至酸腐蚀槽内的浓度分析仪探头,所述箱体上设有控制面板和药液补液系统,所述浓度分析仪探头分析出药液的信号反馈给浓度分析仪得出各种药液的浓度,然后把药液浓度的信号反馈给控制面板,所述控制面板计算出药液需补充的容积并控制药液补液系统进行补充药液。

9、一种硅晶圆片酸腐蚀装置的使用方法,该使用方法包括如下步骤:

10、a.装有硅片的腐蚀笼放置在快速转运机构内,通过快速转运机构转运到在水洗槽内;

11、b.在水洗槽内进行超声波、溢流清洗,此时快速转运机构控制腐蚀笼上下运动,能够水平运动及上下运动,且在清洗过程中装有硅片的腐蚀笼能够旋转,这三种运动能够分别地、独立地被设定和调节;

12、c.清洗完成后,快速转运机构带动装有硅片的腐蚀笼转运至酸腐蚀槽内进行腐蚀,该酸腐蚀槽设置耐腐蚀液位计控制工作液位,低于液位自动补混酸,该酸腐蚀槽设置一路废酸排出口,可直接排放至厂务端或者是回收至相关容器中;

13、d.在该工艺过程中,通过快速转运机构来控制腐蚀笼上下运动,此运动需要通过机械臂来实现,幅度不小于80mm,频率在0~30次/分钟可设定;硅片在腐蚀过程中同时进行水平运动,幅度不小于100mm,频率在0~20次/分钟可设定;硅片在腐蚀过程中能够旋转,硅片本身的转速在1~60rpm范围内能够根据工艺需要设定;

14、e.酸腐蚀槽与恒温箱体之间设置两组耐腐蚀计量泵进行药液循环,循环流量60~300l/min之间能够被设定和控制;在腐蚀过程中,酸腐蚀槽的温度能够在22~35摄氏度之间设定,并根据设定的目标值进行稳定控制;

15、f.酸的浓度设有浓度监控功能,设置一套高精度在线浓度分析系统,可根据设定自动向混酸腐蚀槽中定量地补液,每种酸的剂量在100~2000ml之间可设定和调节,误差不超过设定值的10%。设备设有浓度计,采样率能够在10秒~1000秒之间设定,其中自动运行状态下的采样率不低于10秒/次;

16、g.腐蚀完成后,快速转运机构进行旋转,带动有硅片的腐蚀笼快速进入水洗槽内,从酸腐蚀槽进入水洗槽时间小于1.5秒;此时快速转运机构控制腐蚀笼上下运动,能够水平运动及上下运动,且在清洗过程中装有硅片的腐蚀笼能够旋转,这三种运动能够分别地、独立地被设定和调节;

17、h.水洗槽内排水管开启,排水管开启1秒后喷淋管路开启,对硅片进行喷淋清洗;

18、k.硅片的清洗达到规定的洁净度后,快速转运机构驱动腐蚀笼进行旋转,使其脱离水洗槽内的液面,清洗流程完成。

19、本技术的一种硅晶圆片酸腐蚀装置与现有技术相比,其优点在于:

20、1、本装置采用了具有快速转运功能的机构,可以在水洗槽和酸腐蚀槽之间快速转移腐蚀笼,可在1.5s内实现硅片转运,有效防止硅片氧化,得到反光平面(背面)与去除前道工序造成的损伤层。

21、2、该装置内部设置了水洗槽、快排缓冲箱、酸腐蚀槽、恒温箱体和药液浓度检测系统等多个功能单元,能够实现不同工艺需求下的清洗和腐蚀处理,提高了设备的灵活性和适用性。

22、3、水洗槽内设置了超声波和溢流清洗功能,可对硅片进行高效清洗,提高清洗效果和质量。

23、4、装置配备了控制面板、浓度分析仪和药液补液系统,能够实时检测和控制酸腐蚀槽内的药液浓度,并自动补充药液,提高了操作的便捷性和精确性。

24、5、酸腐蚀槽采用抗腐蚀材质板材焊接,同时设有废酸排出口,可将废酸直接排放或回收处理,减少对环境的污染。

25、6、使用方法中描述了不同运动参数的设定和调节,包括上下运动、水平运动和旋转运动等,能够根据具体工艺需求对硅片进行精确处理,提高了加工的灵活性。

26、综上所述,该硅晶圆片酸腐蚀装置具有操作灵活、清洗效果优化、自动控制和安全环保等优点,可以提高硅片的处理效率和加工质量,适用于半导体行业等相关领域。

- 还没有人留言评论。精彩留言会获得点赞!