一种深阱型SiCMosfet器件及制备方法与流程

本发明涉及半导体器件,具体涉及一种深阱型sic mosfet器件及制备方法。

背景技术:

1、功率器件是电力电子技术的核心,在电力电子技术朝着高频、高功率密度发展的方向上扮演着至关重要的角色。目前,硅(silicon,si)器件的发展已经十分成熟,600v 以下的应用,si 基金氧半场效晶体管(metal-oxide-semiconductor field effecttransistor,mosfet)占据主流,而 si 基超级结器件和绝缘栅双极型晶体管(insulatorgate bipolar transistor,igbt)则主导了0.6~6.5kv 的高压应用市场。尽管如此,受限于硅材料特性的限制,硅器件的发展空间已经较为有限。例如,目前 si 基 igbt耐压极限为 6.5kv,工作温度低于175℃,且由于双极性导通模式,器件开关速度较低,限制了其在高频应用中的推广。而sic 材料具有3倍于硅材料的禁带宽度,10倍于硅材料的临界击穿电场强度,3 倍于硅材料的热导率,因此 sic 功率器件适合于高频、高压、高温等应用场合,且有助于电力电子系统的效率和功率密度的提升。

2、sic器件相对于si器件的优势主要来自三个方面:降低电能转换过程中的能量损耗、更容易实现小型化、更耐高温高压。

3、1、降低能量损耗:sic材料开关损耗极低,全sic功率模块的开关损耗大大低于同等igbt模块的开关损耗,而且开关频率越高,与igbt模块之间的损耗差越大,这就意味着对于igbt模块不擅长的高速开关工作,全sic功率模块不仅可以大幅降低损耗还可以实现高速开关。

4、2、低阻值使得更易实现小型化:sic材料具备更低的通态电阻,阻值相同的情况下可以缩小芯片的面积,sic功率模块的尺寸可达到仅为si的1/10左右。

5、3、更耐高温:sic的禁带宽度3.23ev,相应的本征温度可高达800摄氏度,承受的温度相对si更高;sic材料拥有3.7w/cm/k的热导率,而硅材料的热导率仅有1.5w/cm/k,更高的热导率可以带来功率密度的显著提升,同时散热系统的设计更简单,或者直接采用自然冷却。

6、sic从上个世纪70年代开始研发,2001年sic sbd商用,2010年sic mosfet商用,sic igbt还在研发当中。随着6英寸sic单晶衬底和外延晶片的缺陷降低和质量提高,使得sic器件制备能够在目前现有6英寸si基功率器件生长线上进行,这将进一步降低sic材料和器件成本,推进sic器件和模块的普及。目前主流的sic mosfet器件结构包括greecimosfet结构、rohm双沟槽mosfet结构以及infineon tmosfet结构,gree cimosfet结构是平面结构且由于jfet电阻的影响导致其导通电阻偏大;rohm双沟槽mosfet结构由于双沟槽p+阱区域的存在,会使得器件导电沟道在整个有源区内的占比变小,从而不利于导通电阻的进一步降低;infineon tmosfet结构中沟槽和p+深阱平行,导致器件整体沟道密度不易缩小。因此本领域技术人员有必要提供一种不同于上述的sic mosfet器件结构。

技术实现思路

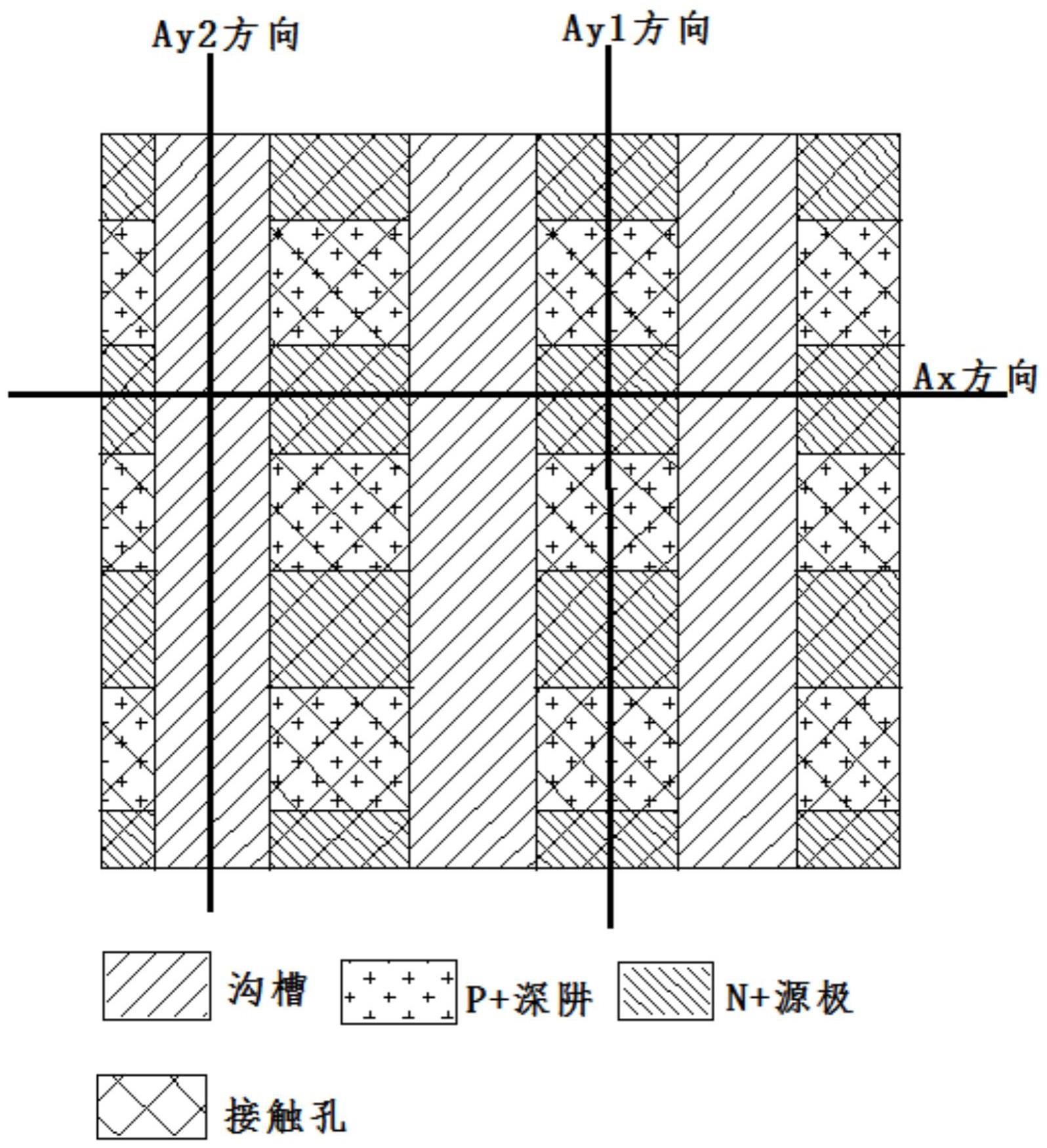

1、本发明的第一个目的是提供一种深阱型sic mosfet器件,该深阱型sic mosfet器件采用沟槽和深能离子注入p+的正交方式来降低功率sic mosfet的导通电阻和器件耐压以及器件栅极可靠性;同时,该器件在导电沟道ax方向可以进一步通过增加沟道密度来降低导通电阻。

2、本发明的第二个目的是提供一种上述深阱型sic mosfet器件的制备方法,该方法首先采用沟槽型mosfet结构通过在沟槽侧壁形成沟道,消除由于传统平面型mosfet结构所引起的jfet区域,从而实现降低器件导通电阻的目的,而且由于sic材料本身特性,沟槽侧壁方向上的迁移率高于平面型mosfet结构水平方向的迁移率,同样会使得沟槽型mosfet结构的沟道电阻低于传统平面型。其次采用沟槽和深能离子注入p+的正交方式在器件源区部分沟槽底部形成p+深阱,通过深注入p+区域更好的保护沟槽底部的栅极氧化层,使其不受高电场的影响,从而提高器件耐压和器件栅极的可靠性。

3、本发明提供的技术解决方案如下:

4、一种深阱型sic mosfet器件,其特殊之处在于,包括:

5、sic衬底;

6、所述sic衬底上生长有sic外延层,所述sic外延层上设置有p+深阱、沟槽、p-体区、n+源极、隔离钝化层,所述沟槽内部表面与所述sic外延层表面均生长一层栅极氧化层,所述栅极氧化层表面刻蚀有栅极多晶硅层,在隔离钝化层区域设置有接触孔,在所述接触孔中淀积一层金属形成接触孔金属层,所述接触孔金属层与所述n+源极形成欧姆接触;

7、正面源极金属层,所述正面源极金属层设置于深阱型sic mosfet器件的正面;

8、背面漏极金属层,所述背面漏极金属层设置于所述sic衬底的背面;

9、正面栅极金属层,所述正面栅极金属层设置于所述深阱型sic mosfet器件的外围,且所述正面栅极金属层从所述栅极多晶硅层引出;

10、所述n+源极与所述p+深阱平行设置,所述沟槽与所述p+深阱正交设置。

11、进一步地,所述p+深阱沿所述sic外延层x方向从所述p-体区一侧延伸至另一侧,所述p+深阱设置为彼此隔离的条带型,所述n+源极紧邻所述p+深阱设置于所述p-体区中;

12、所述沟槽在所述sic外延层上沿y方向设置为彼此隔离的条带型,且所述沟槽从所述sic外延层一侧延伸至另一侧。

13、进一步地,所述接触孔金属层位于所述n+源极、所述p+深阱表面,所述隔离钝化层位于栅极多晶硅层表面。

14、进一步地,所述sic衬底厚度为200um~500um;

15、所述sic外延层的厚度为10um~20um;

16、所述p-体区的注入深度为0.5um~1um;

17、所述p+深阱的宽度为2um~3um,间距为0.5um~1.5um,注入深度为1.8um~3.0um;

18、所述沟槽宽度0.5um~2.0um,深度0.5um~2.0um;

19、所述n+源极的注入深度0.1um~0.5um,宽度为0.5um~1.5um。

20、进一步地,所述sic衬底与所述sic外延层均为n型掺杂,所述n+源极的掺杂为n型重掺杂,所述p-体区为p型掺杂,所述栅极多晶硅层为n型重掺杂。

21、一种制备深阱型sic mosfet器件的方法,用于制备上述的深阱型sic mosfet器件,包括以下步骤:

22、在sic衬底表面生长一层轻掺杂的sic外延层;

23、在所述sic外延层上注入一层p-体区,在1500℃~1800℃条件下进行高温退火10~30min,对注入的离子进行激活;

24、在所述sic外延层上沿x方向注入一层p+深阱,在1500℃~1800℃条件下进行高温退火10~30min,对注入的离子进行激活;

25、在所述sic外延层上沿y方向刻蚀形成与所述p+深阱正交的沟槽,对所述沟槽形貌进行修饰,在所述沟槽内部表面和所述sic外延层表面生长一层栅极氧化层;

26、淀积一层n型重掺杂的栅极多晶硅层作为器件的栅极区域,然后刻蚀到栅极氧化层的表面;

27、在所述sic外延层表面沿x方向注入n型重掺杂的氮离子形成n+源极,然后在1500℃~1800℃条件下进行高温退火10~30min,对注入的离子进行激活;

28、在所述sic外延层表面淀积氧化层或者si3n4形成隔离钝化层;

29、在所述隔离钝化层区域形成接触孔,溅射形成ti薄膜并通过800℃~1000℃的烧结工艺在n+源极形成欧姆接触,并淀积一层金属形成接触孔金属层;

30、采用溅射方式淀积一层金属层,在所述深阱型sic mosfet器件的正面形成正面源极金属层,然后通过多晶硅引出的方式在所述深阱型sic mosfet器件外围引出正面栅极金属层;

31、将所述sic衬底背面减薄,然后在所述sic衬底背面形成背面漏极金属层。

32、进一步地,所述对所述沟槽形貌进行修饰,具体为:

33、在温度为1400℃~1700℃、气体氛围为氢气、氩气以及硅烷中的一种或几种混合条件下高温钝化处理10~30min。

34、进一步地,所述sic衬底厚度为200um~500um,所述sic外延层掺杂的离子为氮离子,氮离子的掺杂浓度为1015~5×1015cm-3,掺杂厚度为10um~20um;

35、所述p-体区的注入方式为光刻和离子注入的方式,所述p-体区注入的离子为铝离子,铝离子的注入深度为0.5um~1um,铝离子的注入浓度为1017~5×1018cm-3;

36、所述p+深阱的注入方式为光刻以及硬掩膜工艺和深能离子注入的方式,所述p+深阱的宽度为2um~3um、间距为0.5um~1.5um、注入深度1.8um~3.0um,所述p+深阱注入的离子为铝离子,铝离子的注入浓度为1017~1019cm-3。

37、进一步地,所述沟槽通过光刻以及硬掩膜工艺和icp(感应耦合等离子体)刻蚀工艺形成,所述沟槽的宽度为0.5um~2.0um、深度为0.5um~2.0um;

38、所述n+源极的注入方式为光刻和离子注入的方式,所述n+源极注入的离子为n型重掺的氮离子,氮离子的掺杂浓度为1019~5×1020cm-3,所述n+源极的注入深度为0.1um~0.5um、宽度为0.5um~1.5um;

39、所述隔离钝化层形成方式为化学气象淀积cvd的方式;

40、所述接触孔与所述正面源极金属层的形成方式均为光刻和干法刻蚀工艺;

41、所述背面漏极金属层的形成方式为蒸镀方式。

42、与现有技术相比,本发明的有益效果是:

43、1.本发明提供了一种深阱型sic mosfet器件,该深阱型sic mosfet器件采用沟槽和深能离子注入p+的正交方式来降低功率sic mosfet的导通电阻和器件耐压以及器件栅极可靠性;

44、2.本发明提供了一种深阱型sic mosfet器件的制备方法,该方法首先采用沟槽型mosfet结构通过在沟槽侧壁形成沟道,消除由于传统平面型mosfet结构所引起的jfet区域,从而实现降低器件导通电阻的目的,而且由于sic材料本身特性,沟槽侧壁方向上的迁移率高于平面型mosfet结构水平方向的迁移率,同样会使得沟槽型mosfet结构的沟道电阻低于传统平面型。其次采用沟槽和深能离子注入p+的正交方式在器件源区部分沟槽底部形成p+深阱,通过深注入p+区域更好的保护沟槽底部的栅极氧化层,使其不受高电场的影响,从而提高器件耐压和器件栅极的可靠性;

45、3.本发明的深阱型sic mosfet器件中有源区内部的栅极为多晶硅沟槽型栅极,可以有效降低jfet区域电阻和器件密度并增加载流子迁移率,从而达到降低器件导通电阻,增大器件功率密度的目的;

46、4.本发明器件有源区采用了沟槽型结构作为器件的栅极,相比于平面型sicmosfet,这样做能够增加载流子迁移率;

47、5.本发明器件有源区采用了沟槽型结构作为器件的栅极,相比于平面型sicmosfet,这样做能够降低jeft区域电阻;

48、6.本发明器件有源区采用深能离子注入p+形成p阱并与沟槽正交, 使得器件在导电沟道ax方向可以进一步通过增加沟道密度来降低导通电阻;

49、7.本发明器件有源区采用p+深阱平行设置且彼此隔离实现p+深阱间的电荷平衡,以此通过降低器件沟槽底部电场来提高器件的耐压,同时通过保护器件沟槽底部栅氧不受高电场的影响来提升器件栅极可靠性。

- 还没有人留言评论。精彩留言会获得点赞!