一种干法电极膜及其制备方法与流程

本发明属于锂电池的,具体的涉及一种干法电极膜及其制备方法。

背景技术:

1、随着人类社会发展,应用新能源是大势所趋。其中,锂离子电池凭借能量密度高,循环寿命长等优点,现在已经广泛应用在电子产品、电动汽车和航天航空等领域。锂离子电池主要由电池外壳、隔膜、正负极极片、电解液构成。传统锂离子电池电极片采用的是湿法涂布工艺,该工艺是将活性物质、导电碳和粘结剂充分混合后,均匀溶解在有机溶剂中,将充分搅拌后的浆料涂布在金属集流体上,再经过烘干,辊压减薄工艺得到合适厚度的极片。然而湿法涂布工艺具有一定的弊端,浆料制备过程中需要使用大量的有机溶剂n-甲基吡咯烷酮(nmp),在烘干过程中不仅提高了极片生产的成本,同时nmp过多蒸发会导致环境污染。

2、而极片干法工艺旨在解决上述问题。干法电极技术包括以下四个步骤:(1)粉末混合,(2)粉末气流磨,(3)物料密炼开炼,(4)加热辊压成膜,(5)成膜极片与集流体复合。以上工艺特点是过程简单、极片机械强度更大、载量更高、去溶剂化。电极制造过程中没有溶剂参与的固液混合、湿涂布层的干燥步骤,工艺更为简单,是一种绿色环境友好的工艺。

3、由于在该工艺中,现有技术采用的是高速气流对粘结剂进行剪切开链,通过加热将粘结剂纤维化,从而形成网状结构将活性材料联结,对于粘结剂的开链、纤维化是提高电极机械强度与成膜的关键步骤。现有技术中,通常采用提前预热至目标温度后恒温加热的方式,该加热温度单一,纤维化效果并不充分。

技术实现思路

1、本发明提供了一种干法电极膜及其制备方法,在干法电极用粘结剂纤维化过程中通过加热梯度的设计以及应用,以实现提高材料电化学性能的目的。本发明中的工艺条件简单,制备所得的干法电极膜用于锂离子电池的电池循环性能、循环效率得到提升。

2、具体的技术方案如下:

3、一种干法电极膜的制备方法,包括以下步骤:

4、(1)混料:在室温条件下,将活性材料粉末、粘结剂粉末和导电碳粉末进行搅拌混合,得到预混料;

5、(2)气流磨:将步骤(1)所得预混料加入至气流磨设备中进行粉碎,得到粉料;

6、(3)纤维化:设置三个加热梯度依次升温,对步骤(2)所得粉料进行纤维化;加热梯度设置具体如下:先180℃加热保温10-15min;然后以2-5℃/min的升温速率升温至190℃,保温10-15min;最后以2-5℃/min的升温速率升温至200℃,保温10-15min;

7、(4)密炼:将步骤(3)纤维化的粉料置于密炼机中进行密炼,得到团聚物;

8、(5)开炼:将步骤(4)所得团聚物置于开炼机中进行辊压成膜,制备得到干法电极膜。

9、本发明设置三个加热梯度依次升温,在每个温度下,保证维持其纤维化状态的同时,进一步提高粘结剂的纤维化,与现有的单一温度加热方案相比,由于粘结剂能在各温度下充分保温加热,其纤维化的充分程度更高。

10、本发明中,所述的干法电极膜的制备方法的步骤(1)中活性材料粉末:粘结剂粉末:导电剂粉末的质量比为(90-97):(5-1):(5-1)。

11、所采用的活性材料包括正极活性材料或负极活性材料;其中正极活性材料包括镍钴锰三元材料、镍钴铝三元材料、磷酸铁锂、锰酸锂、钛酸锂、钴酸锂、镍锰或镍铝二元材料、镍钴锰铝四元材料中的任意一种或至少两种的组合。负极活性材料为人造石墨、改性天然石墨、碳纳米管、软炭、硬炭、氧化亚硅、硅炭复合材料的任意一种或几种混合物。

12、所采用的导电剂为碳纳米管、导电碳黑、碳纤维、导电石墨或乙炔黑中的一种或多种。

13、本发明中,所述的干法电极膜的制备方法的步骤(1)中粘结剂粉末的粒径为400~800μm;所用粘结剂的熔点为60~150℃,粘结剂的分子量为4000-6000。

14、优选的,所述粘结剂为聚偏氟乙烯、丙烯酸树脂、聚四氟乙烯或丁苯橡胶中的一种或几种。

15、本发明中,所述的干法电极膜的制备方法的步骤(1)中搅拌混合的时间为0.5~5.5h。混料方式可以选择球磨、行星搅拌、卧式混合、立式混合及倾料式混合。

16、本发明中,所述的干法电极膜的制备方法的步骤(2)中气流磨的进气压力为0.5-0.9mpa,粉碎压力为0.5-0.9mpa,气体为压缩空气,水分含量≤50ppm。

17、本发明中,所述的干法电极膜的制备方法的步骤(4)和步骤(5)中所用挤出机的挤出转速均为150~500转/分钟;步骤(4)辊压成膜的温度为100-200℃。

18、上述方法制备所得的干法电极膜,其厚度为50~300μm;其中,干法电极膜为正极电极膜或负极电极膜。

19、一种采用上述干法电极膜制备干法电极的方法,电极为正极或负极,在环境露点为25~30℃条件下,按所述方法所得正极电极膜辊压到正极集流体形成正极或按所述方法所得负极电极膜辊压到负极集流体形成负极。具体操作如下:

20、首先,将所述干法电极膜进行辊压减薄至70-210μm;

21、然后,将减薄的干法电极膜辊压至涂覆有厚度为1~10μm导电层的集流体上,热辊压温度为100~200℃,辊压压力为10-25mpa。导电层为导电剂和粘结剂按质量比95~99.5:0.5~5混合得到。

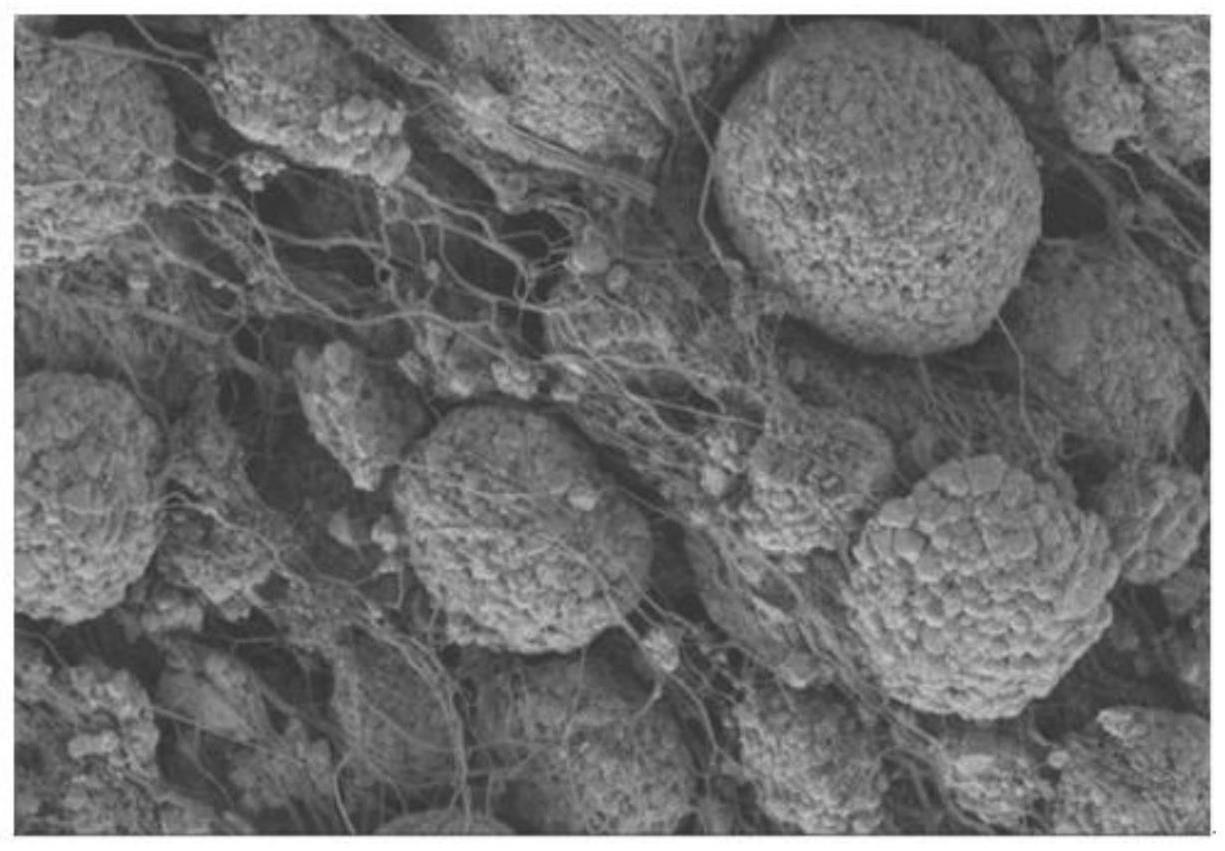

22、本发明的有益效果为:本发明提出一种有别于单温度加热使粘结剂纤维化的升温温度梯度,通过改变升温的温度梯度,使粘结剂的纤维化更加充分,能够更好的形成网状结构。经过发明人的多次实验设计温度梯度,在sem图像中可以观察到经过本发明方案设计的温度梯度的加热后,显著的提高了粘结剂的纤维化程度。

技术特征:

1.一种干法电极膜的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的干法电极膜的制备方法,其特征在于,所述步骤(1)中活性材料粉末:粘结剂粉末:导电剂粉末的质量比为(90-97):(5-1):(5-1)。

3.根据权利要求1所述的干法电极膜的制备方法,其特征在于,所述步骤(1)中粘结剂粉末的粒径为400~800μm;所用粘结剂的熔点为60~150℃,粘结剂的分子量为4000-6000。

4.根据权利要求3所述的干法电极膜的制备方法,其特征在于,所述粘结剂为聚偏氟乙烯、丙烯酸树脂、聚四氟乙烯或丁苯橡胶中的一种或几种。

5.根据权利要求1所述的干法电极膜的制备方法,其特征在于,所述步骤(1)中搅拌混合的时间为0.5~5.5h。

6.根据权利要求1所述的干法电极膜的制备方法,其特征在于,所述步骤(2)中气流磨的进气压力为0.5-0.9mpa,粉碎压力为0.5-0.9mpa,气体为压缩空气,水分含量≤50ppm。

7.根据权利要求1所述的干法电极膜的制备方法,其特征在于,所述步骤(4)和步骤(5)中所用挤出机的挤出转速均为150~500转/分钟;步骤(4)辊压成膜的温度为100-200℃。

8.一种如权利要求1-7任一项所述方法制备所得的干法电极膜,其特征在于,干法电极膜的厚度为50~300μm。

9.一种采用权利要求8所述干法电极膜制备干法电极的方法,其特征在于,具体操作如下:

技术总结

本发明属于锂电池的技术领域,具体的涉及一种干法电极膜及其制备方法。所述干法电极膜的制备方法,包括以下步骤:(1)混料;(2)气流磨;(3)纤维化:设置三个加热梯度依次升温,对步骤(2)所得粉料进行纤维化;(4)密炼;(5)开炼:将所得团聚物置于开炼机中进行辊压成膜,制备得到干法电极膜。在干法电极用粘结剂纤维化过程中通过加热梯度的设计以及应用,以实现提高材料电化学性能的目的。本发明中的工艺条件简单,制备所得的干法电极膜用于锂离子电池的电池循环性能、循环效率得到提升。

技术研发人员:罗丹,刘宣成,王新,李新

受保护的技术使用者:肇庆市华师大光电产业研究院

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!