无焊盘超细主栅背接触电池和背接触电池模组及制备方法与流程

本发明属于背接触电池,具体涉及无焊盘超细主栅背接触电池和背接触电池模组及制备方法。

背景技术:

1、背接触太阳能电池是一种将发射极和基极接触电极均放置在电池背面(非受光面或非正面)的电池,该电池的受光面或正面无任何金属电极遮挡,从而有效增加了电池片的短路电流,同时背面可以容许较宽的金属栅线来降低串联电阻从而提高填充因子;并且这种正面无遮挡的电池不仅转换效率高,而且看上去更美观,同时全背电极的组件更易于装配。

2、对于背接触太阳能电池而言,电极结构为电池核心技术。现有背接触太阳能电池的电极结构中通常在主栅线上设置焊盘,在第一种结构中主栅线及其焊盘分布在电池片两侧边缘,在第二种结构中主栅线及其焊盘分布在电池片的非边缘区域且主栅线的宽度一般大于0.1mm或大于0.5mm、焊盘的尺寸接近1mm×1mm。

3、然而,现有技术的背接触太阳能电池结构中,存在以下问题:对于上述第一种结构,a、对细栅线导电性要求非常高,电池背面细栅线面积占比大于80%,电池双面率低;b、铜栅电极的厚度很厚,严重影响铜栅电极设备的产能;c、铜栅工艺存在环保压力。对于上述第二种结构,d、主栅线及焊盘需要使用到大量低温银浆,材料成本昂贵;e、制作模组高温串焊后存在电池片形变较大、焊带与主栅线焊接拉力不足的现象,影响电池片制作模组的生产良率。

技术实现思路

1、本发明的目的是为了克服现有技术存在的背接触太阳能电池耗银量高、焊接后形变量大、拉力低、生产良率低的缺陷,提供一种无焊盘超细主栅背接触电池和背接触电池模组及制备方法,该背接触电池具有成本低(耗银量低)、双面率高的特点,同时制作模组时焊带与电池片连接拉力大、连接后电池片形变量小的优点,能够提高背接触电池制作模组的生产良率,同时保证较高的ctm值。

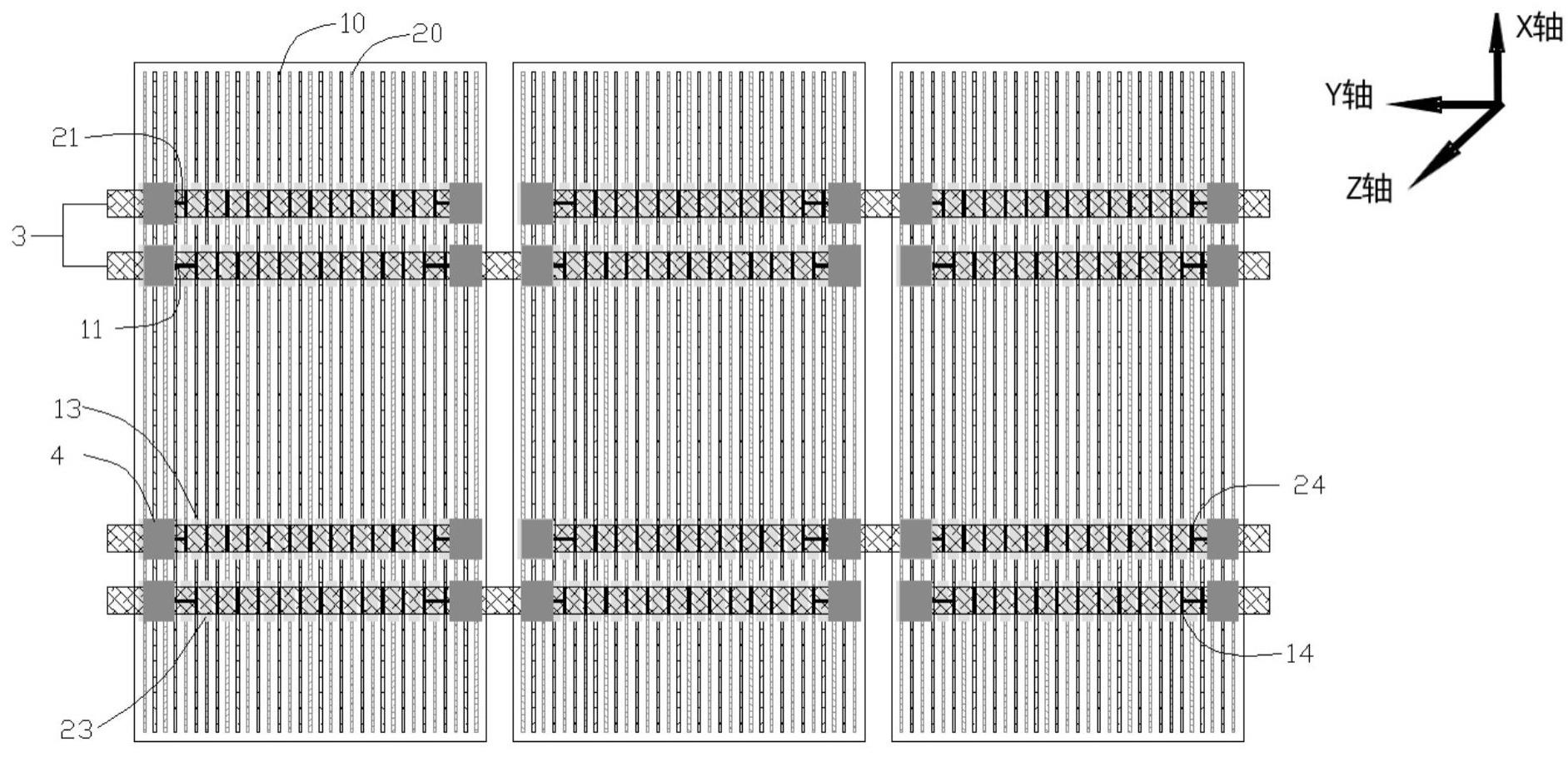

2、为了实现上述目的,第一方面,本发明提供了一种无焊盘超细主栅背接触电池,包括沿背面y轴方向交替排列且均沿x轴方向延伸设置的第一细栅线和第二细栅线以收集电池片两种不同极性的电流,垂直于第一细栅线的第一主栅线,垂直于第二细栅线的第二主栅线,以及沿z轴方向上,设置在第一主栅线和第二细栅线之间并分别接触的第一绝缘层,设置在第二主栅线和第一细栅线之间并分别接触的第二绝缘层,所述第一主栅线连接至少两条第一细栅线且所连接的至少一条第一细栅线最靠近背面x轴边缘,所述第二主栅线连接至少两条第二细栅线且所连接的至少一条第二细栅线最靠近背面x轴边缘,且所述第一主栅线、第二主栅线上均不设置焊盘,所述第一主栅线和第二主栅线的x轴方向上的宽度各自独立地为10-100μm;所述第一主栅线或第二主栅线分别沿垂直于其所连接的相应细栅线的同一轴线上延伸设置或间隔设置,且在间隔设置时在y轴方向上相邻两条相应主栅线之间间隔的距离l为5-100mm、优选10-100mm。

3、在一些优选实施方式中,所述第一主栅线和第二主栅线成对设置且其成对的至少位于电池片背面x轴方向和/或y轴方向的两侧区域。

4、更优选地,所述第一主栅线位于所接触的第一绝缘层的y轴中轴线上或y轴中轴线的侧面,所述第二主栅线位于所接触的第二绝缘层的y轴中轴线上或y轴中轴线的侧面。

5、进一步优选地,所述第一主栅线和/或第二主栅线分别位于所接触的相应绝缘层的y轴中轴线上,且分别从电池片背面y轴方向的一端延伸至另一端。

6、在一些优选实施方式中,所述第一主栅线包括靠近背面x轴边缘的第一边缘主栅线,所述第二主栅线包括靠近背面x轴边缘的第二边缘主栅线,所述第一边缘主栅线和第二边缘主栅线均包括成对的左主栅线和右主栅线且成对的左主栅线和右主栅线分别设置在同一相应绝缘层的y轴中轴线的两侧。

7、更优选地,所述第一主栅线还包括位于背面y轴中部的第一中间主栅线,所述第二主栅线还包括位于背面y轴中部的第二中间主栅线,所述第一中间主栅线、第二中间主栅线分别位于所接触的相应绝缘层的y轴中轴线上,且在沿y轴方向上,相邻的相应边缘主栅线和相应中间主栅线之间和/或相邻的两条相应中间主栅线之间的距离l为10-100mm。

8、在一些优选实施方式中,所述第一主栅线和第二主栅线的z轴方向上的厚度各自独立地为5-30μm;所述第一细栅线和第二细栅线各自独立地满足:y轴方向上的宽度为10-100μm,z轴方向上的厚度为5-20μm;所述第二绝缘层、第一绝缘层各自独立地满足:x轴方向上的长度为1-5mm,y轴方向上的宽度为150-900μm,z轴方向上的厚度为20-70μm。

9、在一些优选实施方式中,所述第一主栅线和第二主栅线分别所连接的对应细栅线的数量为2-10条,第一主栅线和第二主栅线成对设置,且每片电池片设置2-20对相应主栅线。

10、在一些优选实施方式中,所述第二绝缘层和第一绝缘层沿y轴方向交替排布并形成相邻的两列,且至少部分相应绝缘层上供设置相对应主栅线,且分别沿其相应细栅线的x轴方向间隔设置。

11、第二方面,本发明提供一种背接触电池模组,包括串联排布的若干电池片,所述电池片为第一方面所述的无焊盘超细主栅背接触电池,且所述背接触电池模组还包括若干焊带和固化胶,所述焊带设置在各绝缘层及其上相应主栅线的z轴方向上方并沿y轴方向延伸设置,所述焊带将若干电池片进行串联,所述固化胶位于相应主栅线对应的焊带区域的z轴方向上方,且固化胶的y轴方向长度小于其下方相应主栅线的y轴方向长度。

12、在一些优选实施方式中,在同一焊带上,所述固化胶沿y轴方向上间隔排布。

13、在一些优选实施方式中,所述固化胶的y轴方向长度与其下方相应主栅线的y轴方向长度的差值≥1mm。

14、在一些优选实施方式中,所述固化胶的x轴方向长度大于焊带的x轴方向长度。

15、在一些优选实施方式中,所述焊带为外表面涂布低熔点焊接涂层的铜带,铜带在x轴方向上的宽度为0.3-2mm,铜带在z轴方向上的厚度为0.05-0.2mm,所述低熔点焊接涂层的熔点低于155℃。

16、第三方面,本发明提供一种背接触电池模组的制备方法,所述背接触电池模组为第二方面所述的背接触电池模组,所述制备方法包括如下步骤:

17、s1、按串联方式排布好电池片,并在沿电池片的y轴方向上排列的各绝缘层及其上相应主栅线的z轴方向上铺设焊带;

18、s2、然后在各主栅线上对应的焊带区域形成uv胶,之后通过uv照射进行固化,形成固化胶;

19、s3、对s2所得电池串依次进行汇流、敷设胶膜、设置正板和背板后进行层压,层压将焊带与相应细栅线连接。

20、在一些优选实施方式中,s2中所述uv胶的厚度为5-100μm,所述固化的能量为300-3000mj/cm2;s3中所述层压的温度高于焊带的熔点温度。

21、在一些优选实施方式中,s2中所述形成uv胶通过点胶或喷涂的方式进行。

22、有益效果:

23、经研究发现,目前制作背接触电池模组时需要焊接焊带,电池片焊接焊带后存在形变,需要有较大的焊接拉力才能将焊带与电池固定住,焊接拉力与焊带连接的银浆面积有直接关系,连接的银浆面积越大,焊接拉力越大。为提高焊接拉力,目前的背接触电池中一般会设置整条较宽的银浆栅线和多个较大面积的银浆焊盘,因此也显著增加了银浆耗用量,且焊盘焊接时会引起电池片形变。对此,本发明的无焊盘超细主栅背接触电池不设置焊盘,无需焊接,避免了现有技术采用焊接而引起的电池片形变,可在后续形成模组时采用固化胶实现焊带和电池片的固定连接,无需高温处理焊带,保证了生产良率;且设置各主栅线的宽度很小,仅为10-100μm(现有技术中主栅线宽度一般大于0.1mm),并且在相应主栅线间隔设置时可以采用分段印刷的方式形成主栅线,因此可以显著减少主栅线的银浆耗用量。并配合控制在间隔设置时在y轴方向上相邻两条相应主栅线之间间隔的距离l为5-100mm,距离l适宜,能够在保证焊带与电池片之间的固定连接的同时,兼顾较低的银浆用量、后续固化胶用量,从而利于提高模组生产良率及降低材料成本。而在相同条件下,若l过大或过小,会导致模组生产良率下降或增加材料成本。

24、优选地,在间隔设置时在y轴方向上相邻两条相应主栅线之间间隔的距离l为10-100mm、进一步优选30-90mm、更优选40-80mm。

25、本发明的背接触电池模组采用无焊盘超细主栅背接触电池配合焊带和固化胶,固化胶具有优异的粘结力,同时粘贴过程不需要经过高温,因此电池片也不会产生形变;同时,本发明设置固化胶的y轴方向长度小于其下方相应主栅线的y轴方向长度,能够使得即便固化胶覆盖的区域焊带与相应的主栅线、细栅线接触不良,那么层压后焊带可以与没有固化胶覆盖区域的相应主栅线接触良好,有固化胶覆盖区域的细栅线收集的电流通过所连接的主栅线传导到无固化胶覆盖区域的相应主栅线,之后通过焊带导出。而在相同条件下,若uv胶覆盖区域存在无主栅线连接的现象(即固化胶的覆盖区域≥其下方相应主栅线的区域),uv胶会渗透到焊带背面,导致焊带与细栅线接触不良甚至绝缘,对应细栅线的电流无法通过焊带引出,从而会影响组件功率,降低背接触电池模组的ctm值。

26、本发明的制备方法中,焊带铺设后用uv胶固定,之后经过uv固化,焊带无需经过高温固化,因此不存在固定焊带后电池片形变的问题,且焊带通过uv胶与电池片连接,显著提升了焊带与电池片之间的拉力,从而提高了模组生产良率。其中,本发明的焊带(优选低温焊带或称低熔点焊带,如外表面涂布低熔点焊接涂层的铜带)在高温层压后才与窄的主栅线连接,而此时焊带在胶膜、正板、背板的夹持下已经无法产生形变,因此不存在固定焊带后电池片形变的问题。

- 还没有人留言评论。精彩留言会获得点赞!