一种芯粒的晶圆级集成封装结构与方法

本发明属于半导体制造与封装领域,涉及一种芯粒的晶圆级集成封装结构与方法。

背景技术:

1、伴随着集成电路的工艺制程节点的不断降低,集成度的不断提高,芯片制造已经逼近物理极限。摩尔定律在逐渐失效的同时,芯粒技术逐渐成为后摩尔时代最具有前景的技术领域。由于芯粒的灵活性,片上系统(ic)可以分为不同的模块,不同工艺的芯粒。尺寸较小的芯粒提高了制造的良率与可靠性,应用来自不同供应商的经过验证的芯粒也极大提升了系统的开发速度并降低了开发成本。另一方面达到或者接近ic的性能,芯粒之间需要高密度、低损耗的封装。

2、当前已经出现了一些适应于芯粒的封装方案,一些报道基于平面2d集成方式,采用info(integrated fan-out)的方案,在单个芯粒或者多个芯粒的有源面叠层黏合层、固化层、重布线层,完成芯粒间的互联与扇出。info封装方式提高了片间通信的速度,提高了集成度,但对于超大规模的芯粒集成与晶圆级大尺寸的封装,无载板材料导致进一步与基板或pcb等键合的困难。基于2.5d芯粒集成的cowos(chip-on-wafer-on-substrate)在现有技术中能够达到相对而言最大的连线数量与封装尺寸。现有的cowos工艺采用:①将芯粒与硅转接板的其中一面通过为微金属凸块键合,并填入底填胶固定②通过硅通孔,芯粒信号被引至背面,将芯粒与硅转接板复合体反转,减薄至露出硅通孔③在复合体的背面制作重布线层与金属凸块④键合复合体与有机基板,并塑封。由于减薄后的硅转接板的刚性不足,目前的技术方案仍然无法解决大尺寸下的集成问题。另一方面减薄较厚的复合体对减薄设备的要求较高,生产成本高,良率低。

3、由于硅转接板与芯粒材料相同而与基板或pcb材料不同,相对的,芯粒与硅转接板键合过程对于翘曲的承受度高于芯粒-硅转接板复合体与基板或pcb键合过程对翘曲的承受度。因此,使用支撑载板可以大幅度提高良率;同时金属支撑载板作为芯粒的散热器,可采用直接塑封的方式而无须再进行解键合的工艺流程,但未见有相关报道。

技术实现思路

1、为了解决背景技术中的问题,本发明提供了一种芯粒的晶圆级集成封装结构。

2、本发明采取的技术方案如下:

3、首先,本发明提供了一种芯粒的晶圆级集成封装结构,其包括至少两个芯粒,以及硅转接板、微金属凸块、支撑载板、基板、金属凸块、底填胶(underfill)与塑封层;

4、所述芯粒具有在芯粒有源面二维矩阵排列的芯粒金属焊盘;所述硅转接板为双面的晶圆;所述硅转接板与芯粒键合的面为第一表面,硅转接板与基板键合的面为第二表面;硅转接板上的两面均分布有凸块下金属与重布线层;芯粒表面的金属焊盘与硅转接板的第一表面的第一凸块下金属通过微金属凸块相键合,形成电连接;硅转接板的第二表面上的第二凸块下金属与基板表面的基板金属焊盘通过金属凸块相键合,形成电连接;芯粒之间通过硅转接板的第一表面的第一重布线层进行连接从而实现信号互联;芯粒的供电与外部输入输出端口通过第一表面的第一重布线层、硅通孔与第二表面的第二重布线层扇出至基板;

5、所述芯粒均匀紧密的在硅转接板上二维排布;底填胶完全填充微金属凸块之间的空隙,塑封层完全包覆填充芯粒之间的间隙;其中,芯粒无源面上方的塑封层形成一个完整机械平面;支撑载板黏附于上述机械平面,支撑载板的面积覆盖芯粒且不大于硅转接板的面积。

6、根据本发明的优选方案,所述基板为有机基板、陶瓷基板或pcb。

7、根据本发明的优选方案,所述支撑载板材料为1-5mm厚度的金属刚性平板。

8、根据本发明的优选方案,所述的硅转接板两面均具有重布线层(rdl)与凸块下金属(ubm);位于不同侧表面的重布线层通过硅通孔相连接。

9、根据本发明的优选方案,所述塑封层所用材料为聚酰亚胺、硅胶或环氧树脂中的一种。

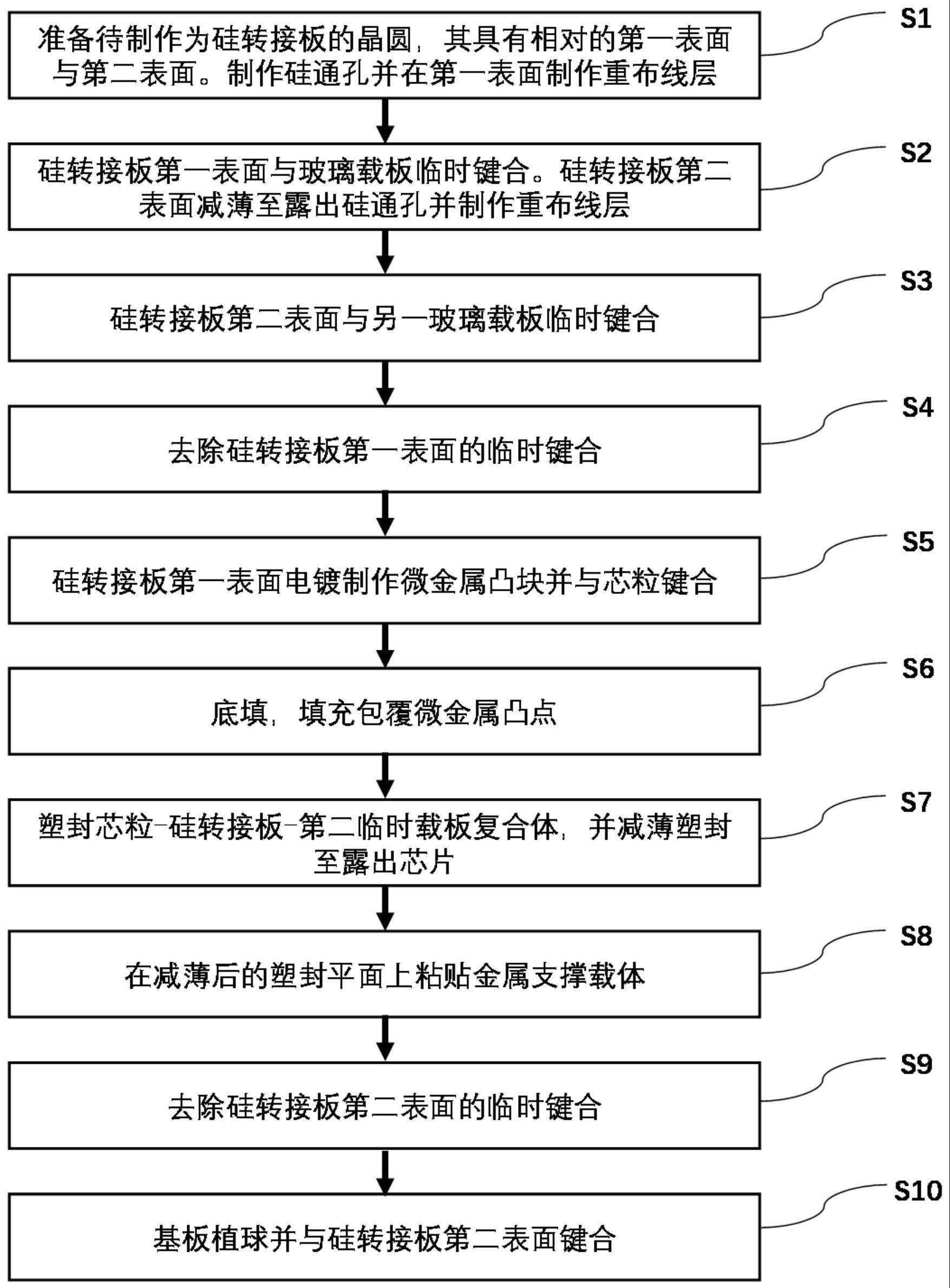

10、本发明还提供了一种实现所述封装结构的封装方法,其包括以下步骤:

11、步骤1):将完整的硅晶圆作为硅转接板,并在第一表面进行硅通孔光刻、硅通孔刻蚀、硅通孔电镀,再在硅转接板第一表面制作第一重布线层、第一凸块下金属;

12、步骤2):将硅转接板第一表面与用于临时键合的第一临时载板键合,硅转接板的第二表面减薄至露出硅通孔的导电柱;在第二表面制作第二重布线层、第二凸块下金属;

13、步骤3):将硅转接板第二表面与另一用于临时键合的第二临时载板键合;

14、步骤4):将硅转接板第一表面与第一临时载板解键合,露出第一表面的第一重布线层、第一凸块下金属;

15、步骤5):在硅转接板第一表面电镀微金属凸块,将所有芯粒的金属焊盘与硅转接板第一表面对应的第一凸块下金属对正放置,回流键合;

16、步骤6):使用底填胶完全填充芯粒与硅转接板键合的微金属凸块之间的间隙;

17、步骤7):将芯粒与硅转接板进行塑封固定,并剥离部分塑封层至剩余塑封层在芯粒无源面上方形成平整平面;

18、步骤8):将支撑载板与步骤7)所得平整平面相黏合,形成支撑载板-芯粒-硅转接板-第二临时载板复合体;

19、步骤9):将硅转接板第二表面解键合,剥离第二临时硅载板,露出硅转接板第二表面的第二重布线层、第二凸块下金属,得到支撑载板-芯粒-硅转接板复合体;

20、步骤10):在基板金属焊盘上进行植球,将支撑载板-芯粒-硅转接板复合体的第二凸块下金属与基板金属焊盘对正放置,回流键合。

21、与现有技术相比,本发明的有益效果是:

22、1)本发明采用优先硅转接板制作后键合芯粒的流程,避免了cowos工艺中硅转接板第二表面重布线层制作过程中产生的翘曲,损伤硅转接板-芯粒键合的微金属凸块,造成硅转接板与芯粒的开路。另一方面,本发明优先硅转接板制作,可对已完成双面重布线层和硅通孔进行测试,以确保整晶圆光刻或分块光刻工艺下的硅转接板的电连通性,避免芯粒的浪费,节约了成本。

23、2)本发明采用支撑载板,同时作为散热贴片使用而无需后续进行解键合剥离支撑载板,简化了工序流程。同时刚性支撑载板大幅度提高了芯粒-转接复合体的强度与厚度,便于操作,缓解了芯粒-转接复合体与封装基板或pcb的材料不同而造成的翘曲问题。支撑载板的应用使整晶圆级尺寸的芯粒封装的良率大幅提升。

技术特征:

1.一种芯粒的晶圆级集成封装结构,其特征在于,包括至少两个芯粒,以及硅转接板、微金属凸块、支撑载板、基板、金属凸块、底填胶(underfill)与塑封层;

2.根据权利要求1所述的芯粒的晶圆级集成封装结构,其特征在于,所述基板为有机基板、陶瓷基板或pcb。

3.根据权利要求1所述的芯粒的晶圆级集成封装结构,其特征在于,所述支撑载板材料为1-5mm厚度的金属刚性平板。

4.根据权利要求1所述的芯粒的晶圆级集成封装结构,其特征在于,所述的硅转接板两面均具有重布线层(rdl)与凸块下金属(ubm);位于不同侧表面的重布线层通过硅通孔相连接。

5.根据权利要求1所述的芯粒的晶圆级集成封装结构,其特征在于,所述塑封层所用材料为聚酰亚胺、硅胶或环氧树脂中的一种。

6.一种实现权利要求1所述封装结构的封装方法,其包括以下步骤:

技术总结

本发明公开了一种芯粒的晶圆级集成封装结构与方法。本发明的芯粒的晶圆级集成封装结构包括芯粒、硅转接板、基板与散热载体。本发明通过硅转接板上的重布线层进行芯粒间的信号连接,并通过硅转接板上的硅通孔进行垂直方向上的供电与信号扇出。本发明采用将芯粒与硅转接板进行键合,将芯粒与硅转接板的塑封体与散热载体进行机械黏合,形成复合体,复合体再进一步与基板通过金属凸块进行键合的封装方式实现了整晶圆大小的多芯粒封装。本发明兼容和适用于各种模拟芯粒、射频芯粒与数字芯粒的晶圆级大规模集成封装,具有抗翘曲、封装良率高等特点。

技术研发人员:朱晓雷,孙崇惠,马德,金孝飞,潘纲

受保护的技术使用者:浙江大学

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!