具有模制在内的密封件的连接器壳体的制作方法

本公开涉及用于电连接器的连接器壳体、电连接器、模块化连接器组件以及用于制造连接器壳体的方法。

背景技术:

1、包括端子和/或其它导电体的电连接器通常必须密封,以隔绝灰尘、湿气、液体和/或污垢。否则,可能会导致短路和/或其它损伤。对电连接器的各个密封件提出了广泛的要求,这些要求可能因应用领域而异。然而,如下文所述,密封件通常有几个普遍适用的要求,因此,可以理解,所列项并非详尽无遗。

2、首先,通常需要实施一种密封件,该密封件能够承受诸如振动之类的某些负载,而不会损害密封效果。具体地,密封件在承受载荷时必须保持就位。

3、其次,通常对密封件设定必要的安装空间要求。特别地,如果可用的安装空间是有限的,例如在车辆中,则密封所需的安装空间通常也是有限的。

4、第三,密封件必须满足一定的组装要求。一方面,必须确保密封件不会在组装期间损坏。另一方面,组装不能过于复杂,给工作者带来困难。

5、然而,用于电连接器的现有密封件存在各种缺点和/或不能满足或仅部分满足上述要求。以下是汽车行业的模块化连接器组件,如图14所描绘的。

6、图14的模块化连接器组件3000包括电连接器1000和载架壳体3500,电连接器1000布置在该载架壳体3500中。电连接器1000包括端子1100、壳体主体110,壳体主体110具有用于接收模块化的相对连接器组件4000的相对连接器4100的第一开口、和在其中布置有端子位置保证元件(tpa)170的第二开口。为了避免灰尘、湿气、液体和/或污垢通过第一开口和第二开口到达电连接器1000的内部,设置密封件,使得当模块化配对连接器组件4000插入时,载架壳体3500与电连接器1000之间的空间被密封。具体地,如图所描绘的,第一密封件3001布置在载架壳体3500与电连接器1000(即壳体主体110)之间。此外,第二密封件4002布置在模块化的相对连接器组件4000中,在相对连接器4100与相应的相对载架壳体4500之间。此外,第三密封件4003布置在相对载架壳体4500的密封件保持件上,以在配合时密封相对载架壳体450和载架壳体3500。模块化连接器组件3000、相应的模块化相对连接器组件4000、特别是密封件的构造具有几个缺点。

7、首先,密封件经常无法承受出现的载荷,如振动和/或冲击载荷。这是因为密封件是手动布置的并且倾向于移位,至少在没有设置额外的密封件保持元件的情况下是这样。

8、第二,在实践中已经表明,对于许多应用来说,所需的安装空间往往太大,从而使连接器组件3000和相应的模块化相对连接器组件4000的应用复杂化甚至受到限制。

9、第三,模块化连接器组件3000和相应的模块化相对连接器组件4000在密封件的组装方面是不利的。一方面,由于手动组装,密封件在组装期间容易损坏和/或被污染。另一方面,组装是复杂的,因此可能会发生缓慢和/或不正确的组装。此外,由于除了垫密封件之外的三个密封件必须安装在两个不同的部件内,即模块化连接器组件3000和相应的模块化相对连接器组件4000,因此造成了组装工作量过大。

10、更进一步地,在插入电连接器1000之前必须密封载架壳体3500,使得没有灰尘、湿气、液体和/或污垢渗透,这些灰尘、湿气和/或灰尘可能在插入之后随后进入连接器1000。此外,连接器1000在插入载架3500之前还必须是未损坏的并且没有灰尘、湿气、液体和/或污垢。当径向密封件暴露时,就像具有连接器1000中的密封件3001的那样,这是困难的和/或复杂的。

11、因此,本公开的目的是提供一种用于电连接器的连接器壳体、电连接器、模块化连接器组件和用于制造连接器壳体的方法,其至少部分地克服了上述缺点。

技术实现思路

1、该目的至少部分地通过根据本公开的用于电连接器的连接器壳体、电连接器、模块化连接器组件和用于制造连接器壳体的方法来实现。

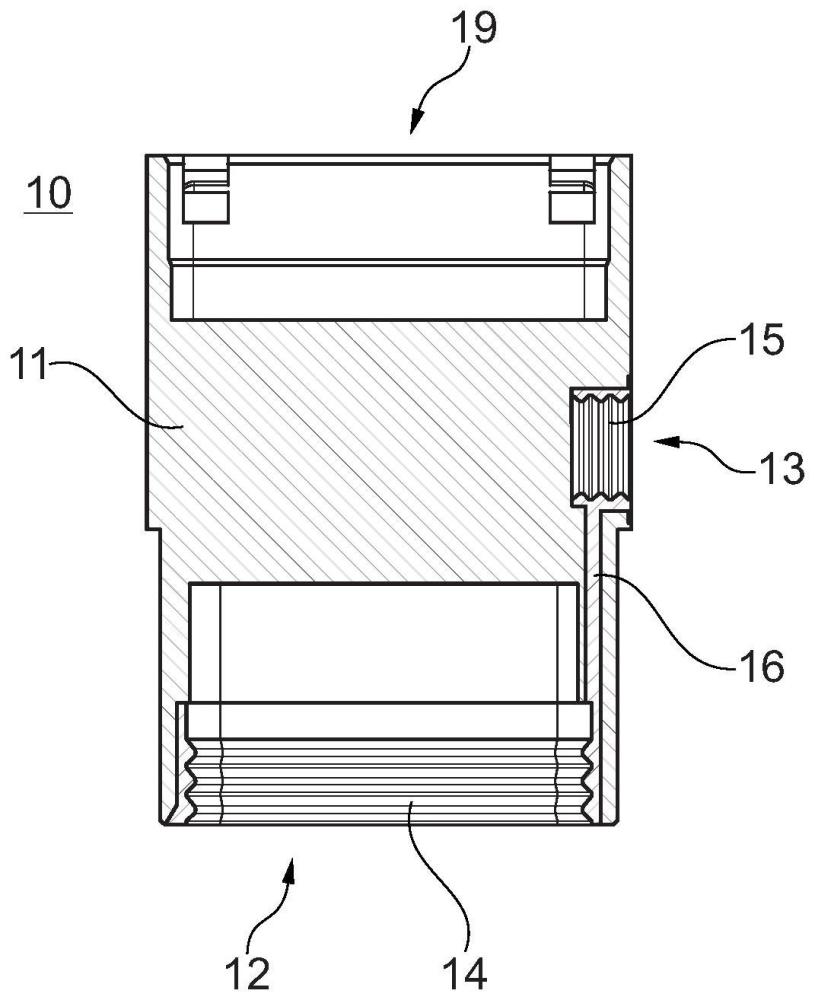

2、具体地,该目的通过用于电连接器的连接器壳体来实现。连接器壳体包括壳体主体,该壳体主体具有第一开口和第二开口。壳体主体可以包括弯曲的片材金属和/或塑料,特别是增强塑料。此外,壳体主体可以通过注射模制或铸造来进行制造。此外,应当理解,壳体主体可以包括多个零件。

3、此外,连接器壳体包括第一密封件和第二密封件。此外,连接器壳体包括连接第一密封件和第二密封件的连接元件。第一密封件模制到第一开口的内壁,而第二密封件模制到第二开口的内壁,其中,第一密封件、第二密封件和连接元件一体形成。

4、应当理解,第一密封件和/或第二密封件可以用作与插入到相应开口中的元件一起实现密封。此外,应当理解,第一密封件和/或第二密封件可以用于密封连接器壳体的内部以隔绝灰尘、湿气、液体和/或污垢。因此,可以保护连接器壳体内的端子和/或另一电导体。此外,连接器壳体可以包括两个以上的密封件,并且相应地包括一个以上的连接元件。此外,术语“内壁”可指与相应开口相关联的一个或多个表面。例如,如果第一开口是圆柱形凹部,则内壁可以是圆柱形凹部的侧表面。此外,“一体形成”可指在第一密封件、第二密封件与连接元件之间不可识别材料边界。此外,“一体形成”可以指代第一密封件、第二密封件和连接元件形成为一个连接元件。

5、通过连接器壳体的上述构造,实现了如下所述的几个优点。

6、首先,由于密封件被模制到所述内壁,由于具有更好的粘附性,它们能够承受更高的载荷。此外,密封件可以起到阻尼器的作用,允许系统具有更好的性能来抵抗更高的振动负载。

7、第二,由于第一密封件和第二密封件模制到所述内壁而不是模制到壳体主体的外侧,所以减小了所需的安装空间。这对于有限的安装空间特别有利。

8、第三,至少部分克服了上述关于组装的缺点。由于密封件不是手动组装的,因此在组装期间不太容易损坏和/或受到污染。此外,由于密封件模制到所述内壁,它们在连接器壳体的进一步组装期间受到保护。此外,由于第一密封件、第二密封件和连接元件是一体形成的,即模制为一个元件,因此与手动布置几个单独的密封件的实施例相比,减少了组装工作量。

9、此外,如果连接器壳体布置在载架壳体中,例如以模块化构造,那么额外优点就在眼前。具体地,在插入电连接器之前不需要密封载架壳体。这是因为在组装后,由于连接器壳体本身是密封的,因此渗透到载体壳体内的灰尘、湿气、液体和/或污垢不会随后进入连接器壳体内。此外,由于密封件设置在壳体主体中,所以不需要密封件和/或密封保持件来密封连接器壳体与潜在载架壳体之间的空间。

10、第一密封件、第二密封件和连接元件可以是注射模制的。通过注射模制第一密封件、第二密封件和连接元件,密封件与壳体的粘附性可以增加,使得它们在受到外部载荷时可以稳定地保持就位。可选地,第一密封件、第二密封件和连接元件通过单次注射来注射模制到壳体主体中。进一步可选地,第一密封件、第二密封件和连接元件通过单个注射点注射模制到壳体中。因此,第一密封件、第二密封件和连接元件的材料结构可以是均匀的,即没有焊接线。此外,可以有效地提供第一密封件、第二密封件和连接元件,即,只需较少的步骤和/或较少的时间。

11、连接元件可以具有细长形状,该细长形状可选地沿着壳体主体的内侧延伸。通过细长形状,避免了连接元件需求大量材料。此外,通过沿着壳体主体的内侧延伸,可以避免连接元件成为壳体主体外侧上的干扰元件。进一步可选地,连接元件具有大致圆形的横截面。事实证明,基本上圆形的横截面允许在模制期间、特别是在注射模制期间快速均匀地流动,从而可以快速制造高质量的密封件。根据本技术的术语“大致/基本上”可以指不需要几何上严格的形式,但例如也可能存在与公差相关的偏差。此外,连接元件可以具有细长形状,该细长形状可选地沿着壳体主体的外侧延伸。所述外侧通道可以是暴露的通道。

12、此外,壳体主体可以包括通道,连接元件延伸穿过该通道,其中,该通道可选地从第一开口延伸到第二开口。该通道可以用作用于注射成型的溢流通道。因此,当聚合物注射模制到第一开口和第二开口中的一个中时,聚合物可以通过通道流入相应的另一开口中。从而可以实现连接器壳体的快速制造。此外,通过从第一开口延伸到第二开口的通道,可以降低注射模制第一密封件、第二密封件和连接元件所需的工具的复杂性。

13、此外,第一密封件和/或第二密封件可以是周向密封件。由此可以理解,第一密封件和/或第二密封件可以具有闭合的轮廓。因此,对于第一开口和/或第二开口可以实现周向密封。

14、此外,第一密封件和/或第二密封件可以与壳体主体的外表面齐平。这允许用插入到第一开口和/或第二开口中的元件以及用邻接壳体主体的外侧的元件来实现密封。因此,可以增加第一密封件和/或第二密封件的功能。不言而喻,“齐平”一词不能用几何上严格的意义来解释。可以考虑到与齐平度有关的常见公差。

15、第一开口和第二开口中的至少一个可以构造成接收相对连接器。因此,第一密封件和/或第二密封件可用作与相对连接器一起实现密封。因此,至少在插入相对连接器时,可以保护连接器壳体的内部免受灰尘、湿气、液体和/或污垢的影响。因此,可以保护连接器壳体内的端子和/或另一电导体。由于配合区域的密封可以与相对连接器一起实现,因此在相对连接器处不必提供密封。这允许实现更简单的连接系统和/或减少诸如密封件之类的零件。应当理解,第一开口和第二开口中的至少一个可以构造成接收意图固定安装在连接器壳体中的电气部件(例如端子)的部件。

16、此外,第一开口和第二开口中可以各自构造成接收相对连接器,其中,第一开口的中心轴线基本上平行于第二开口的中心轴线。因此,连接器壳体可以允许第一相对连接器电连接到连接器主体内的第二相对连接器。因此,第一相对连接器与第二相对连接器的连接可以被密封以隔绝灰尘、湿气、液体和/或污垢。具体地,两个相对连接器的配合区域可以分别由第一密封件和第二密封件密封。因此,可能不需要其它密封件来密封所述相对连接器之间的连接。通过第一开口的中心轴线基本上平行于第二开口的中心轴线,第一相对连接器可以通过电接触引脚连接到第二相对连接器,该电接触引脚可以是平直的。因此,连接器壳体可以用作可线性插入的分流壳体。

17、此外,第一开口可以构造成接收相对连接器,第二开口可以构造成接收端子位置保证元件。因此,端子位置保证(tpa)元件不需要设有密封件,这可能有助于减少组装步骤。此外,不必设置密封,这将确保tpa元件插入其中的连接器壳体的外侧被密封以隔绝灰尘、湿气、液体和/或污垢。因此,可以减少复杂性、安装空间和/或组装步骤。此外,当相对连接器插入到第一开口中时,其也被密封,使得不需要进一步的密封件来密封相对连接器的配合区域。

18、可选地,第一开口的中心轴线基本上垂直于第二开口的中心轴线。因此,端子位置保证元件可以与端子垂直地接合。进一步可选地,壳体主体具有第三开口,该第三开口构造成接收端子。应当理解,该第三开口可以示例性地通过垫密封件密封。此外,替代地,第二开口可以构造成接收主锁定加强件。

19、第一密封件、第二密封件和连接元件可选地由液体硅橡胶(lsr)制成。由于相对低的粘度,液体硅橡胶已被证明对于一体形成第一密封件、第二密封件和连接元件是有利的。一种示例性的液体硅橡胶包括以下组分:线性硅氧烷、填料和添加剂。特别优选的液体硅橡胶是标准型、氟硅树脂型、渗油型硅酮、快速固化型和/或粘合改性型。然而,应当理解,任何其它聚合物都可以用于第一密封件和/或第二密封件。

20、此外,该目的通过一种电连接器来实现,该电连接器包括如上所述的连接器壳体,并且电导体至少部分地布置在连接器壳体内。电导体可以包括以下中的至少一个:电接触引脚、端子、电缆、电线或其它导电元件。电连接器可以被插入到壳体主体中。此外,电导体可以例如通过包覆模制固定地附接到壳体主体。由于电连接器包括如上所述的连接器壳体,因此应理解相应的优点也因此适用。

21、所述电连接器可以包括连接器壳体,其中第一开口和第二开口各自构造成接收相对连接器,其中,第一开口的中心轴线基本上平行于第二开口的中心轴线。因此,连接器壳体可以用作可线性插入的分流壳体。电导体可以包括从第一开口延伸到第二开口中的至少一个电接触引脚。因此,该至少一个电接触引脚可以在插入到第一开口中的第一相对连接器与插入到第二开口中的第二相对连接器之间建立电连接。由此,两个相对连接器的配合区域可以分别由第一密封件和第二密封件密封。因此,可能不需要其它密封件来密封两个相对连接器之间的配合区域。

22、此外,电连接器可以包括连接器壳体,其中,第一开口构造成接收相对连接器,并且第二开口构造成容纳端子位置保证元件,其中可选地,第一开口的中心轴线基本上垂直于第二开口的中心轴线,其中进一步可选地,壳体主体具有第三开口,该第三开口构造成接收端子。由此,电导体可以是至少部分地接收在第三开口内的端子,并且其中,与端子接合的端子位置保证元件可以布置在第二开口中。应当理解,当相对连接器和端子位置保证元件插入时,仅第三开口可能需要(例如通过垫密封件)进一步密封。因此,降低了组装的复杂性和/或所需密封件的数量,特别是与引言中所述的现有技术相比。

23、此外,该目的通过一种模块化连接器组件来实现,该模块化连接器组合件包括至少一个如上所述的电连接器、和其中布置有至少一个所述电连接器的载架壳体。载架壳体可以包括弯曲的片材金属和/或塑料,特别是增强塑料。此外,载架壳体可以通过注射模制或铸造来制造。此外,应当理解,载架壳体可以包括多个零件。模块化连接器组件的优点在于,在插入电连接器之前不需要密封载架壳体。这是因为在组装后,由于连接器壳体本身是密封的,因此渗透到载体壳体内的灰尘、湿气、液体和/或污垢不会随后进入连接器壳体内。此外,由于密封件设置在壳体主体中,所以不需要密封件和/或密封件保持件来密封连接器壳体与载架壳体之间的空间。这允许载架壳体设计得更简单,即没有密封件保持件和/或密封件保持元件。此外,所需的安装空间减小。至少一个电连接器可以通过集成在载架壳体中的机械元件和/或通过诸如固定螺钉或夹具的外部部件来布置和/或固定。此外,所述载架壳体可以包括直接模制或外部安装的机械元件,该机械元件提供与配对件(相对部件)的机械紧固。

24、此外,该目的通过一种用于制造用于电连接器的连接器壳体的方法来实现,连接器壳体可选地如上所述的连接器壳体。由于该方法涉及连接器壳体,应当理解,以上关于连接器壳体所描述的特征和各自的优点也适用于本文所描述的方法。

25、该方法包括以下步骤:(a)注射模制具有第一开口和第二开口的壳体主体,并且随后(b)通过单次注射来将第一密封件、第二密封件和连接元件注射模制到壳体主体中。由此,连接元件连接第一密封件和第二密封件,其中,第一密封件注射模制到第一开口的内壁,并且第二密封件注射模制到第二开口的内壁,其中,第一密封件、第二密封件和连接元件一体形成。

26、两步注射模制工艺允许显著减少连接器壳体的制造时间。此外,密封件的连接元件允许减少所需的注射点。可选地,第一密封件、第二密封件和连接元件通过单个注射点注射模制到壳体中。因此,第一密封件、第二密封件和连接元件的材料结构可以是均匀的,即没有焊接线。术语“单次注射”也可称为“单次压注”。

- 还没有人留言评论。精彩留言会获得点赞!