一种锂金属复合阳极及其制备方法与流程

本发明属于电池,涉及一种锂金属复合阳极及其制备方法。

背景技术:

1、随着社会发展,人们对储能器件的能量密度提出了更高的要求,锂金属因质量轻、比能高成为了锂电池中最具开发潜力的阳极材料。但锂金属的活泼性过强,导致其极易发生副反应。在充放电循环的过程中,由于锂离子频繁地嵌入脱出造成锂金属的体积变化,致使阳极界面的sei发生破裂,降低了电极的库伦效率,形成了不可修复的锂枝晶,造成了锂金属活性物质的损耗。为了降低体积效应对锂金属的影响,减少锂枝晶的形成,提升活性物质的利用率,锂金属的材料复合改性成为阳极开发领域中极具发展潜力的研究重点。研究人员发现,选取适当的阳极材料复合,可以降低锂金属的体积效应,减少锂枝晶的形成,提升材料的循环性能。

2、然而,目前复合的阳极材料仍然存在很多问题。例如将锂镁合金机械复合,虽使电极材料的微观结构得到改观,相区在充放电过程中更具稳定性,但镁金属的塑性较低,锂镁合金加工难度大,成本高,不便操作。例如以三维多孔铜集流体作为阳极材料的结构骨架,锂金属的体积变化因在铜骨架中得到限制,最终降低了锂枝晶的生长。铜元素的复合必然损耗锂金属阳极的能量密度,且无序的铜骨架,缺乏结构设计,虽可抑制锂金属的膨胀,但仍会因结构不均匀造成局部电流密度过高导致锂枝晶的生长。那么,如何通过简单环保的方式进行结构设计以制备轻质、高强、高效的阳极材料,将成为我们一直追求的开发目标。

技术实现思路

1、本发明是针对现有适用于锂离子电池的阳极复合材料缺乏结构设计,而导致的锂离子沉积不均匀等问题而发明的一种碳化木/锂镁复合阳极的制备方法。该方法利用天然木材中致密整齐的多孔通道作为锂金属阳极的三维骨架。通过高温煅烧,对天然木材进行处理,蒸发制得植物输送氧气和水分的天然管状通道。再利用磁控溅射技术,在碳化木的孔洞中溅射一层具有浓度梯度的镁金属,在改善天然碳材亲锂性的同时,为后续原位形成不同浓度梯度的锂镁合金创造条件。经过处理的碳化木浸泡于熔融的锂金属中,可在不同维度原位形成不同比例成分的锂镁合金。该复合材料的设计稳定了锂离子的嵌入脱出,降低了体积效应,均匀了界面的电流密度,具备良好的循环稳定性。此外,该阳极复合材料制备工艺简单,成本低廉,选材环保,因此极具产业化潜力。

2、本发明目的是通过以下技术方案来实现的:

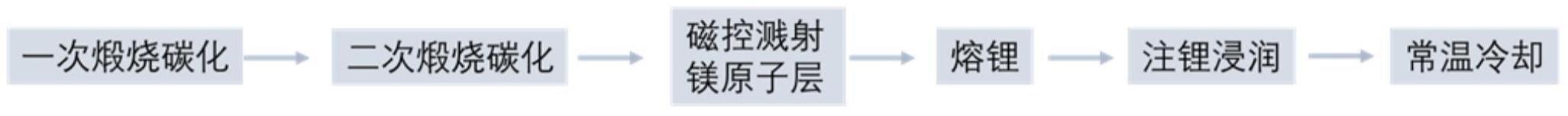

3、本发明提供一种锂金属复合阳极的制备方法,包括如下步骤:以碳化木作为三维支撑骨架,通过磁控溅射在所述碳化木的通道中形成镁金属层,而后将镀有镁金属层的碳化木浸润到熔融的金属锂中,通道内部的镁与锂原位合金化,得到所述锂金属复合阳极。

4、根据本发明的实施方案,所述碳化木由天然木材经两次碳化处理得到。

5、根据本发明的实施方案,所述天然木材选自红木、橡木、榆木、胡桃木、椴木和枫木中的一种,优选为椴木。使用椴木材质,椴木材料具有质量轻,纹理通直,结构细腻、整齐,韧性强、不易开裂的特点,在经过煅烧和金属浸润后,仍能保持其原有结构的完整。

6、根据本发明的实施方案,所述一次碳化的条件包括:250-300℃的空气中煅烧5-8小时,例如250℃的空气中煅烧6小时。一次碳化通过蒸发天然木料中的水分、或同时去除含有水分的果胶、可溶性蛋白质等成分,以增加材料的强度,降低材料的密度,同时打开椴木的输水通道,形成锂金属的注入通道,制备细密、多孔的骨架材料,为金属的注入提供空间。

7、根据本发明的实施方案,所述二次碳化的条件包括:950-1100℃氩气氛围下中煅烧5-8小时,例如1000℃氩气氛围下中煅烧6小时。还原性质的煅烧,可以降解部分纤维素,减少材料中天然的羟基等亲水结构,增加碳化木对湿度的稳定性,连接木素网状体,增加三维碳化木的结构稳定性,形成导电的三维骨架。温度过高将会破坏木制纤维素的本体结构,造成材料的强度降低,因此煅烧的温度和时间都要进行严格的控制。该步骤主要用于改善碳化木骨架的化学性质,进一步增加碳化木高孔隙率,均匀锂的形核生长。

8、根据本发明的实施方案,磁控溅射通过调整基片的温度、溅射气压、溅射时间、溅射功率,控制溅射薄膜的厚度和梯度。溅射率调整溅射气压,保证工作压力和沉积效率的相对稳定,保证溅射薄膜的均匀性,保证材料的均匀溅射,改善碳化木的亲锂性。所述磁控溅射的条件包括:基片温度设置范围在25-150℃,溅射压强在0.5-1.5pa,溅射功率范围在50-150w。在一种实施方式中,磁控溅射的本体真空度为(6-6.5)×10-4pa,偏压35-40v,流量计15-25cm3/min,溅射1-3h。

9、根据本发明的实施方案,所述镁金属层的厚度为3-7nm,例如4nm、5nm、6nm。溅射可在碳化木的通道中形成具有不同厚度梯度的镁原子层,为原位合成不同组分的锂镁合金做好准备。

10、根据本发明的实施方案,金属锂熔融的条件包括:水含量小于1ppm,氧含量小于1ppm的手套箱内温度达180-200℃的坩埚中,对锂金属进行熔融。

11、根据本发明的实施方案,所述浸润的时间为10-20min。

12、根据本发明的实施方案,浸润完成后,取出合金化的碳化木,常温下冷却1-2h。

13、根据本发明的优选实施方案,所述锂金属复合阳极的制备方法包括如下步骤:

14、步骤一、取椴木片材,利用管式炉在250-300℃的高温空气氛围下煅烧5-8小时;

15、步骤二、将步骤一中处理过椴木在950-1100℃的氩气氛围中煅烧5-8小时,得到碳化木;

16、步骤三、将所述碳化木磁控溅射镁金属层;磁控溅射时,基片温度设置范围在25-150℃,溅射压强在0.5-1.5pa,溅射功率范围在50-150w,溅射出的镁金属层的厚度为3-7nm;磁控溅射的本体真空度为(6-6.5)×10-4pa,偏压35-45v,流量计15-25cm3/min,溅射时间为1-3h;

17、步骤四、将镀有镁金属层的碳化木浸润到熔融的金属锂中,浸泡10-20min使通道内部的镁金属与锂金属原位合金化,常温下冷却1-2h,制备得到所述锂金属复合阳极。

18、本发明还提供一种锂金属复合阳极,以碳化木作为三维支撑骨架,在所述碳化木的通道中具有镁锂合金层,优选所述镁锂合金层具有不同的浓度梯度。

19、优选地,所述锂金属复合阳极由上述方法制备得到。

20、本发明还提供一种储能器件,包含上述锂金属复合阳极。优选地,所述储能器件为锂离子电池。

21、有益效果包括:

22、首先,制备了具有结构设计的碳化木-锂镁合金的复合阳极。锂金属渗入在孔洞多、弯折度低、排列整齐的轻质、高导电性的碳化木结构中,碳化木均匀规整的管道可以均匀循环界面的电流密度,抑制锂金属在嵌入脱出过程中产生的体积膨胀效应,减缓锂枝晶的形核生长,减少活性物质的损耗。

23、其次,利用磁控溅射技术,在碳化木的管道内部溅射不同纵向浓度梯度的镁金属层,在熔融锂的高温浸润下,锂镁元素可在碳化木的管道内部原位合金化。原位合金化构建了碳化木与金属间良好的锂镁合金-碳化木界面。在阳极片的不同梯度上由不同成分的锂镁合金组成,由于不同组分的锂镁合金具有不同的表面扩散势,因此可以调控锂离子在电极内部不同部位的脱嵌速率,由此使锂金属的沉积更加均匀,有效改善电极的界面稳定性,增强阳极材料的循环性能。

24、最后,该种复合阳极材料拥有相对高的能量密度,且具备轻质高强的特性,可灵活用于多种场景。由于制备工艺的简单、原料易得,该材料可在实现工业化的同时保持对环境的友好。

- 还没有人留言评论。精彩留言会获得点赞!