光电混合电缆及其制备工艺的制作方法

本发明涉及电缆,尤其是光电混合电缆及其制备工艺。

背景技术:

1、光电混合低压电缆(简称光电复合缆)因其功能的多样性,决定了电缆结构的复杂性,其主要应用在通信远供电系统、短距离通信系统供电等应用领域。

2、传统的光电混合电缆其主要结构包括电源线、光纤及防护结构等。但是,这种传统的光电混合低压电缆在敷设施工绕线时,经常容易出现内部光纤断裂、护套内缆芯的各个元件出现无目力可见的损坏等现象,严重影响后期的使用效果。

3、为此,近年来很多单位也针对传统的光电混合电缆的结构进行了改良。例如,在专利公开号为cn202307321u的专利文献中公开了一种光电复合电缆,其主要结构包括电缆与光缆;所述电缆包括导体;所述光缆包括光纤、松套管、套管填充物,松套管套在光纤外,套管填充物填充于光纤与松套管之间……所述光电复合电缆还包括中心加强芯、涂塑钢带、温水交联聚乙烯绝缘和改性聚乙烯护套;所述温水交联聚乙烯绝缘覆于所述电缆的导体外侧,所述中心加强芯位于光电复合电缆的中心位置,所述涂塑钢带覆于所述电缆、光缆、中心加强芯外侧,所述改性聚乙烯护套套在涂塑钢带外。

4、由上述现有技术中公开的内容可以看出,其主要是添加了中心加强芯改变了线芯的强度,但是这种加强结构的复合电缆其整体强度在使用过程中存在各项弯曲受力不均的情况,同时在大载荷工况下使用时其整体的散热和阻燃效果相对较差。

5、为此,本发明针对现有技术中的光电复合电缆存在的问题进行了结构与工艺上的优化改进,特此提出了一种新的光电混合电缆及其制备工艺,用以更好地解决现有技术中存在的问题。

技术实现思路

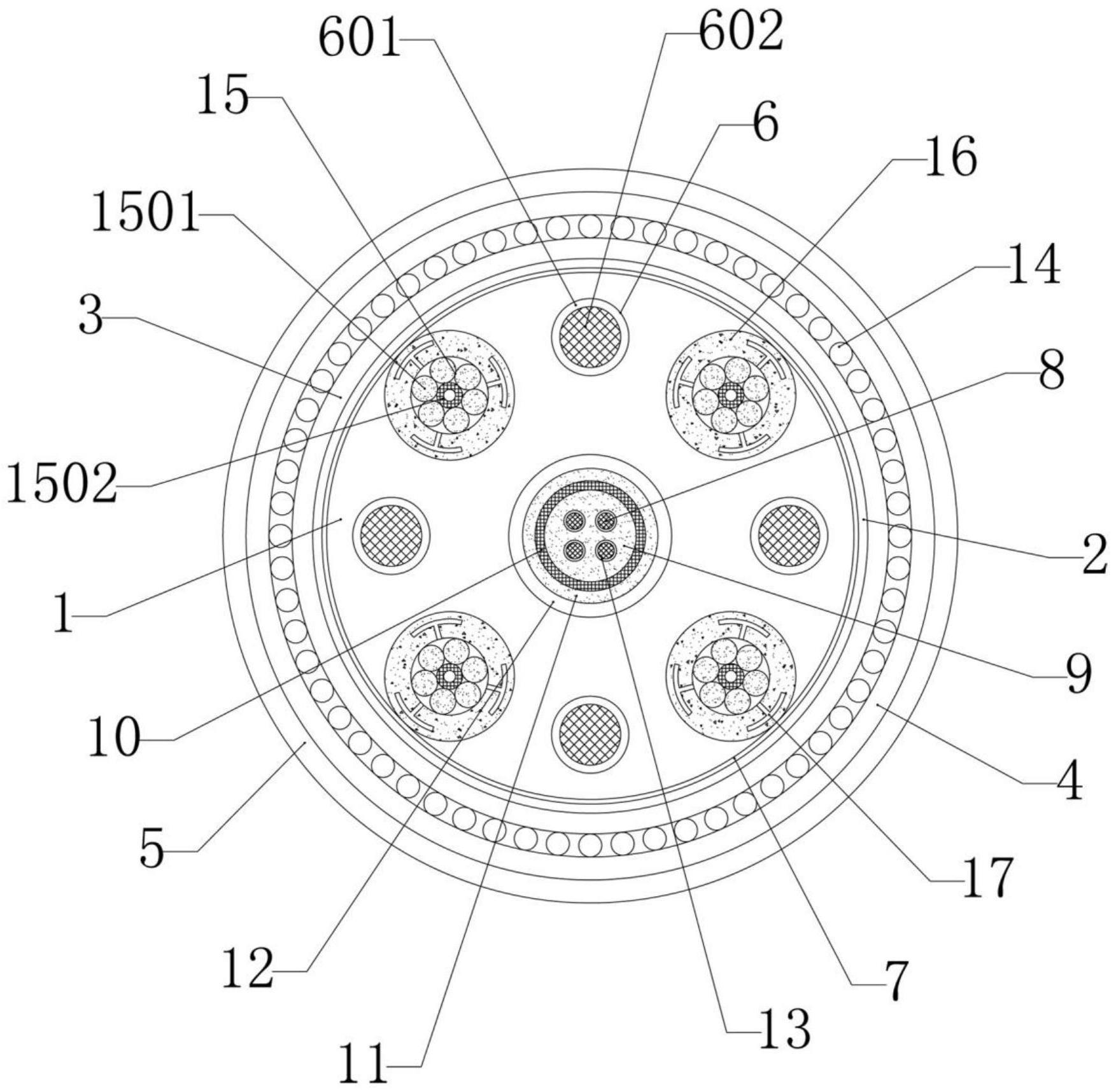

1、本发明为解决上述技术问题之一,所采用的技术方案是:光电混合低压电缆,包括位于中心的光纤单元,在所述光纤单元的四周均布设置有若干个绞合导体单元,各所述绞合导体单元与所述光纤单元经阻水阻燃填充膏层包覆成型,在所述阻水阻燃填充膏层的外部绕包有双面铝塑复合带,在所述双面铝塑复合带的外部包覆有内护套,在所述内护套的外围包覆有外部编织层,在所述外部编织层的外围挤塑成型有外护套,在相邻的两所述绞合导体单元之间还设置有双料加强芯。

2、在上述任一方案中优选的是,在所述双面铝塑复合带与所述阻水阻燃填充膏层之间还包括一铝膜导热层,所述铝膜导热层绕包在所述阻水阻燃填充膏层的外部,所述双面铝塑复合带绕包在所述铝膜导热层的外部。

3、在上述任一方案中优选的是,所述光纤单元包括若干个均布设置的中心光纤,各所述中心光纤经光纤填充层包覆成型,在所述光纤填充层的外侧壁上绕包有抗干扰编织层,在所述抗干扰编织层的外部绕包有复合屏蔽套,在所述复合屏蔽套的外围包覆有光纤护套。

4、在上述任一方案中优选的是,在各所述中心光纤的外围均包覆有薄铝膜层。

5、在上述任一方案中优选的是,所述双料加强芯包括空心金属铝管,在所述空心金属铝管的中心腔内填充有聚酯橡胶,所述空心金属铝管的外围被所述阻水阻燃填充膏层包覆定位。

6、在上述任一方案中优选的是,在所述内护套层与所述外部编织层之间设置有一由若干钢丝绳绞合成型的钢丝绳绞合铠装层。

7、在上述任一方案中优选的是,所述绞合导体单元包括由若干根细铜线绞制而成的绞合裸导线,在所述绞合裸导线的外围紧密包覆有绝缘阻燃散热护套,各所述绝缘阻燃散热护套的外部均由所述阻水阻燃填充膏层包覆成型,在所述绝缘阻燃散热护套上沿其圆周均匀间隔设置有若干条侧向散热通道,各所述侧向散热通道均用于将所述绝缘阻燃散热护套吸收的由绞合裸导线散发的热量经由所述铝膜导热层向外导热、散热;各所述侧向散热通道的断面均为t型结构。

8、在上述任一方案中优选的是,所述绞合裸导线中心的导线为中空的铜管拉制成型。

9、本发明还提供一种光电混合电缆的制备工艺,包括如下步骤:

10、制备中心光纤,并经多步工序制成光纤单元;

11、同步制备各个绞合导体单元;

12、当光纤单元、各个绞合导体单元制备完成后,经由挤塑机上的定位孔定位并完成阻水阻燃填充膏层对光纤单元、各个绞合导体单元的包覆成型;

13、紧密绕包铝膜导热层并保证绕包的包覆效果;

14、铝膜导热层包覆完成后截取适当长度样本作为一次样本线,依次对光纤单元通入信号、各个绞合导体单元通电,将一次样本线并经火花检测器实现各绞合导体单元整体绝缘性检测并记录一次绝缘结果,然后将一次样本线经抗干扰电缆测试仪后检测各绞合导体单元整体抗干扰性检测并记录一次导电抗干扰结果,最后将一次样本线经光通信综合测试仪对光纤单元性能检测并记录一次信号结果,至此完成一次样本线检测;

15、一次样本线检测达标后,继续绕包双面铝塑复合带;

16、双面铝塑复合带绕包完成后,截取适当长度样本作为二次样本线,并按照上述一次样本线的检测方法完成二次样本线的检测;

17、二次样本线检测达标后,经挤塑机在双面铝塑复合带的外围挤塑内护套并依靠高精度激光测量仪进行直径测量,确保内护套的形状合格且尺寸达标;

18、包覆外部编织层;

19、在外部编织层的外围挤塑成型外护套,并依靠高精度激光测量仪进行直径测量,确保外护套的形状合格且尺寸达标,将其缠绕至卷筒上得到成卷的光电混合电缆;

20、成卷的光电混合电缆通电并整体浸入水中实现混合电缆的终端绝缘性检测;

21、终端绝缘性检测检测完成后,包装、等待出库。

22、在上述任一方案中优选的是,制备绞合导体单元的具体步骤如下:

23、分别逐次将外径10mm铜管及铜线经拉制机拉直、拉细成细铜管中心导体、细铜丝并分别将其各自缠绕装盘在线筒上;

24、将各缠绕有细铜管中心导体、细铜丝的线筒依次放置入电缆绞制机,利用电缆绞制机的高速旋转将细铜管中心导体、各个细铜丝完成绞制并形成绞合裸导线;在绞制时细铜管中心导体位于中心部位;

25、利用与绝缘阻燃散热护套断面相同的挤塑模具并配合挤塑机在绞合裸导线的外部完成绝缘阻燃散热护套的挤塑成型,并经过冷冻水快速凝固冷却,得到单个绞合导体单元。

26、所述双料加强芯的制备方法如下:

27、利用拉制机将成盘的粗径铝管经拉制、拉制形成符合尺寸要求的空心金属铝管;

28、经拉制完成的空心金属铝管水平经过高温注塑通道,利用高温钻孔对当前位置处的空心金属铝管的上表面钻孔形成与其内部中心腔相连通的注射钻孔;

29、沿当前注射钻孔向内部高压注射高温聚酯橡胶流体并完成对当前长度范围内的空心金属铝管的内部中心腔的填充,注射完成后对当前注射钻孔实现铝液封堵并冷却成型;

30、每间隔5m-10m,重复上述步骤,如此往复依次完成整根空心金属铝管的处理;

31、对穿出至高温注塑通道外部的高温注塑通道进行冷却后并缠绕成卷,最终得到双料加强芯。

32、在上述任一方案中优选的是,其中,高温注塑通道内部的高温实现对经过其内部的空心金属铝管加热并起到延缓进入到空心金属铝管的中心腔内部的高温聚酯橡胶流体的凝固速度的作用。

33、与现有技术相比,本发明的有益效果如下:

34、1、本发明中设计的光电混合电缆产品在布局上将光纤单元置于中心,同时在其四周设置绞合导体单元能够有效地保证对中心的光纤单元实现防护,另外,采用多个均布的双料加强芯实现对整体的刚性加固同时又可以保证其韧性,有效地保证在产品敷设转弯时的弯曲程度及变形回位力度的控制,降低光纤被折断的风险,保证产品的刚性与韧性。

35、2、本产品中的各个绞合导体单元均采用绞制成型,同时其各自外部套接的绝缘阻燃散热护套均配置多条侧向散热通道,从而可以保证在大载荷工况下整根混合电缆的整体散热效果,另外,利用铝膜导热层配合各个绝缘阻燃散热护套的多条侧向散热通道实现导热散热。

36、3、整个光电混合电缆的外部设置钢丝绳绞合铠装层有效地适用于恶劣工况下的敷设安装,保证对内部结构的有效地防护,同时进一步提高其表面的韧性。

37、4、在进行本光电混合电缆的制备时,采用多次取样检测绝缘性、信号效果及线路通断性的方式,可以有效地保证制备所得的电缆产品的综合性能的良好性。

38、5、本发明中设置的多个双料加强芯均采用特殊的先拉制后注射冷却成型的方式,实现双料加强芯的外刚内柔的双料结构,可以更好地在保证刚性的同时又具备一定的柔韧性。

- 还没有人留言评论。精彩留言会获得点赞!