一种电芯自动包膜生产线及电芯包膜方法与流程

本发明涉及电池生产,尤其是指一种电芯自动包膜生产线及电芯包膜方法。

背景技术:

1、在电池的生产过程中,需要再电芯的外表面包覆绝缘膜片,再贴胶带进行固定。现有专利中,申请号为201710548305.x的中国专利文件公开了一种用于电芯包膜、热熔及贴胶的自动流水线,其包括托片上料膜组、托片移载模组、绝缘膜上料及热熔模组、托片绝缘膜移载模组、电芯上料模组、包膜模组、贴胶模组、转运模组和下料模组,所述托片移载模组在托片上料模组和绝缘膜上料及热熔模组之间运动,所述绝缘膜上料及热熔模组用于实现绝缘膜的上料和热熔操作,所述托片绝缘膜移载模组在绝缘膜上料及热熔模组和包膜模组之间运动,所述包膜模组用于实现电芯的包膜,所述转运模组在包膜模组、贴胶模组和下料模组之间运动,所述贴胶模组用于实现电芯的贴胶,绝缘膜热熔之后运动至包膜模组并对电芯进行包膜,包膜完成后的电芯运动至贴胶模组进行贴胶,贴胶完成后的电芯由所述下料模组进行下料操作。该专利文件虽然实现了电芯的上料、包膜和贴胶,以及成品料的下料,整个过程自动化完成,物料无需的多次取放、周转、储存等,可以有效地节省人力和生产辅料,有利于电芯的高效高质量生产,有助于企业降低生产成本、提高生产能力和竞争力,但是在包膜之后,无法先对包膜后的接口进行固定后再贴胶带,不利于胶带的粘贴,难以保证贴胶带的质量,且无法实现对电芯进行质量检测。因此,缺陷十分明显,亟需提供一种解决方案。

技术实现思路

1、为了解决上述技术问题,本发明的目的在于提供一种电芯自动包膜生产线及电芯包膜方法。

2、为了实现上述目的,本发明采用如下技术方案:

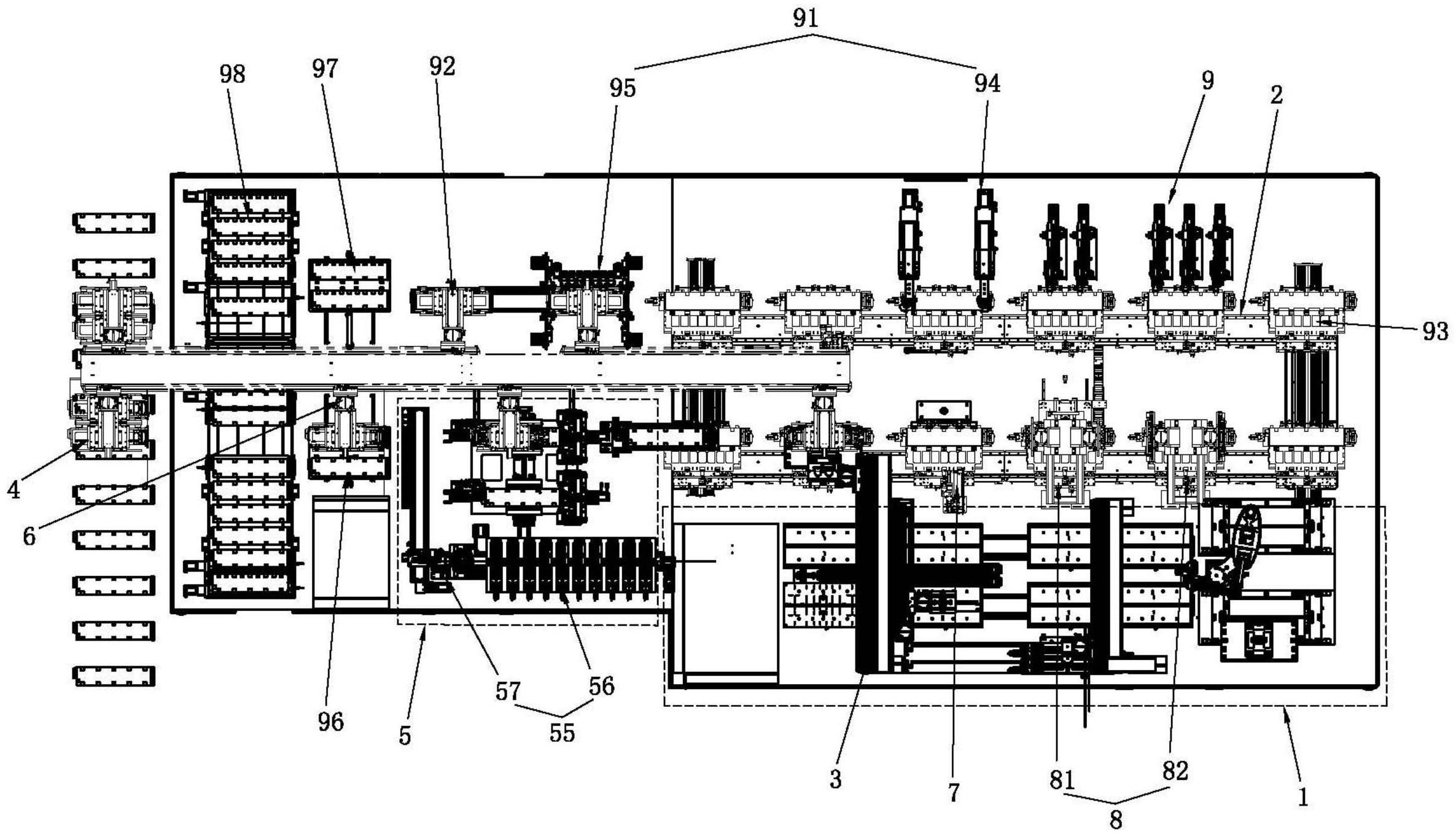

3、一种电芯自动包膜生产线,其包括膜片成型装置、循环输送装置、成型膜片转移机构、电芯供料机构、顶盖翻折和套隔圈装置、转运机械手、包膜装置、熔接机构、贴胶机构、质量检测机构、下料机械手及多个包膜载具,多个包膜载具设置于循环输送装置,循环输送装置用于驱动多个包膜载具循环移动,膜片成型装置设置于循环输送装置的一侧,成型膜片转移机构的输出端活动设置于膜片成型装置与循环输送装置的上料位之间,顶盖翻折和套隔圈装置位于电芯供料机构与循环输送装置的上料位之间,转运机械手的输出端活动设置于电芯供料机构、顶盖翻折和套隔圈装置和循环输送装置的上料位之间,包膜装置用于对包膜载具所承载的电芯进行包膜,熔接机构、贴胶机构和质量检测机构沿着循环输送装置的输送方向依次设置,下料机械手的输出端活动设置于质量检测机构和循环输送装置的下料位上方。

4、进一步地,膜片成型装置包括供底托机构、供膜机构、热熔平台、热熔机构及热熔驱动机构,供膜机构和供底托机构呈夹角设置并形成接料区域,热熔驱动机构与热熔平台驱动连接,热熔驱动机构用于驱动热熔平台在接料区域、热熔机构和循环输送装置的上料位之间往复移动,成型膜片转移机构的输出端活动设置于热熔平台与循环输送装置的上料位之间。

5、进一步地,包膜装置包括装设于包膜载具的第一承托板、装设于包膜载具并与第一承托板间距设置的第二承托板、位于第一承托板和第二承托板之间并升降设置于包膜载具的承接吸板、装设于包膜载具并用于驱动承接吸板升降的承接升降驱动器、设置于第一承托板的顶面的侧折边块、设置于第二承托板的顶面的定膜块、移动设置于侧折边块的上方的顶推膜板、装设于包膜载具并与顶推膜板驱动连接的顶推膜驱动机构、升降设置于第二承托板的上侧的上插膜侧折边件、升降设置于第二承托板的下侧的下插膜侧折边件及设置于循环输送装置的一侧并用于驱动上插膜侧折边件与下插膜侧折边件彼此靠近或远离的上下插膜驱动机构,上插膜侧折边件与下插膜侧折边件上下对应设置,侧折边块、第一承托板、第二承托板和定膜块围设成具有顶部开口的包膜空间,顶推膜驱动机构用于驱动顶推膜板靠近或远离包膜空间的顶部开口,第二承托板设置有与包膜空间连通的侧折边槽,侧折边槽用于供下插膜侧折边件插入。

6、进一步地,上下插膜驱动机构包括位于循环输送装置的一侧的上下插膜架、装设于上下插膜架的上插膜驱动器、装设于上下插膜架的下插膜驱动器及装设于下插膜驱动器的驱动端的侧压膜单元,上插膜驱动器的驱动端与上插膜侧折边件连接,下插膜侧折边件装设于侧压膜单元的压膜端。

7、进一步地,包膜装置还包括装设于包膜载具的压膜机构,压膜机构的压膜端活动设置于第二承托板的一侧外。

8、进一步地,顶盖翻折和套隔圈装置包括座体、设置于座体的纠偏载台、设置于座体并位于纠偏载台的一端外的顶盖翻折机构、设置于座体并位于纠偏载台的另一端外的套隔圈机构及设置于套隔圈机构的一侧外的供隔圈机构;套隔圈机构包括装设于座体的套隔圈架、装设于套隔圈架的极耳夹持定位模组、装设于套隔圈架的套隔圈移动模组、装设于套隔圈移动模组的移动端的旋转模组及装设于旋转模组的旋转端的隔圈夹持模组,供隔圈机构位于隔圈夹持模组远离纠偏载台的一侧,供隔圈机构用于向隔圈夹持模组供应隔圈,极耳夹持定位模组用于将纠偏载台所承载的电芯的极耳进行夹持定位,套隔圈移动模组用于驱动旋转模组靠近或远离纠偏载台的端部,旋转模组用于驱动隔圈夹持模组旋转,顶盖翻折机构用于对纠偏载台所承载的电芯的顶盖进行翻折。

9、进一步地,顶盖翻折机构包括翻折架、翻折伸缩模组、翻折移动模组及两个翻折模组,翻折架装设于座体,翻折移动模组装设于翻折架,翻折伸缩模组装设于翻折移动模组的移动端,两个翻折模组分别装设于翻折伸缩模组的两个伸缩端,两个翻折模组相对设置,两个翻折模组位于纠偏载台的一端两侧,翻折伸缩模组用于驱动两个翻折模组彼此靠近或远离,翻折移动模组用于驱动翻折伸缩模组靠近或远离纠偏载台。

10、进一步地,顶盖翻折和套隔圈装置还包括装设于纠偏载台靠近顶盖翻折机构的一端的顶盖压平机构,顶盖压平机构位于两个翻折模组之间。

11、进一步地,熔接机构包括沿着循环输送装置的输送方向设置的第一边位熔接模组和第二边位熔接模组;质量检测机构包括沿着循环输送装置的输送方向设置的第一边位熔接检测模组和第二边位熔接和胶带检测模组。

12、进一步地,电芯供料机构与顶盖翻折和套隔圈装置之间设置有上料中转台;质量检测机构或/和循环输送装置的一侧设置有下料中转台或/和不合格储存台。

13、本发明还提供一种电芯包膜方法,基于对上述的电芯自动包膜生产线的应用,包括以下步骤:

14、a、循环输送装置输送多个包膜载具循环转动,膜片成型装置供应成型膜片,随着多个包膜载具的循环移动,成型膜片转移机构将成型膜片拾取至处于循环输送装置的上料位的包膜载具上,与此同时,电芯供料机构供应电芯,转运机械手拾取电芯并放置在顶盖翻折和套隔圈装置上,顶盖翻折和套隔圈装置对电芯上的顶盖进行翻折和将隔圈套装在电芯上,且转运机械手将顶盖翻折和套隔圈装置所承载的已经翻折顶盖和套隔圈的电芯拾取至处于循环输送装置的上料位的包膜载具的成型膜片上;

15、b、包膜装置将成型膜片包覆在电芯上;

16、c、熔接机构将包膜载具所承载的包膜后的电芯进行熔接处理;

17、d、贴胶机构对包膜载具所承载的熔接后的电芯进行贴胶带;

18、e、质量检测机构对电芯上的熔接点面积、成型膜片的边缘到电芯上的顶盖的端面之间的距离以及是否漏贴胶带等进行质量检测;

19、f、下料机械手将质量检测后的电芯进行下料。

20、进一步地,在步骤b中,包膜装置的具体包膜步骤包括:

21、1)、承接升降驱动器驱动承接吸板升高至包膜空间的顶部开口处;

22、2)、成型膜片放置在承接吸板上,使得成型膜片的一部分位于承接吸板上,并经由承接吸板吸紧,成型膜片的另一部分位于顶推膜板上;

23、3)、电芯水平放置在承接吸板所吸紧的成型膜片上,成型膜片的一侧边延伸至电芯的下表面外侧;

24、4)、承接吸板连带被吸紧的成型膜片和电芯下降,直至电芯完全进入包膜空间内,第一承托板、承接吸板和第二承托板衔接以对成型膜片和电芯进行承托,成型膜片的一侧边与定膜块抵触并定位;在成型膜片和电芯下降的过程中,侧折边块抵触成型膜片,以对成型膜片进行第一次侧面折边,使得成型膜片包覆在电芯的一侧面;

25、5)、顶推膜驱动机构驱动顶推膜板将经过第一次侧面折边的成型膜片推动至电芯的上表面,以将成型膜片包覆在电芯的上表面,且成型膜片的另一侧边延伸至电芯的上表面外侧;

26、6)、上插膜侧折边件和下插膜侧折边件按照程序设定的先后顺序动作,使得上插膜侧折边件向下移动并将延伸至电芯的上表面外侧的成型膜片向下折边,下插膜侧折边件向上移动并将延伸至电芯的下表面外侧的成型膜片向上折边,以将成型膜片的两自由端叠合式包覆在电芯的另一侧面,从而实现对电芯进行包膜。

27、具体地,在步骤6)中,上插膜侧折边件先将成型膜片的一自由端向下折边,下插膜侧折边件再将成型膜片的另一自由端向上折边,接着下插膜侧折边件将向上折边后的成型膜片水平推压在电芯的侧面上,以将成型膜片的两自由端叠合后压紧包覆在电芯的侧面上,然后压膜机构将叠合式包覆在电芯的侧面的成型膜片压紧,此时,顶推膜板、上插膜侧折边件和下插膜侧折边件即可复位至起始位置,最后包膜载具连带包膜后的电芯移送至熔接机构处,通过熔接机构将包膜后的电芯进行熔接。

28、本发明的有益效果:在实际应用中,循环输送装置输送多个包膜载具循环转动,膜片成型装置供应成型膜片,随着多个包膜载具的循环移动,成型膜片转移机构将成型膜片拾取至处于循环输送装置的上料位的包膜载具上,与此同时,电芯供料机构供应电芯,转运机械手拾取电芯并放置在顶盖翻折和套隔圈装置上,顶盖翻折和套隔圈装置对电芯上的顶盖进行翻折和将隔圈套装在电芯上,且转运机械手将顶盖翻折和套隔圈装置所承载的已经翻折顶盖和套隔圈的电芯拾取至处于循环输送装置的上料位的包膜载具的成型膜片上,包膜装置将成型膜片包覆在电芯上,熔接机构将包膜载具所承载的包膜后的电芯进行熔接处理,贴胶机构对包膜载具所承载的熔接后的电芯进行贴胶带,质量检测机构对电芯上的熔接点面积、成型膜片的边缘到电芯上的顶盖的端面之间的距离以及是否漏贴胶带等进行质量检测,下料机械手将质量检测后的电芯进行下料。本发明的结构设计合理且紧凑,自动化地实现成型膜片的上料、电芯的上料、电芯的顶盖翻折和套装隔圈、翻折顶盖和套隔圈后的电芯转移、电芯包膜、熔接、贴胶带、质量检测和成品电芯的下料,不但提高了电芯生产的效率,还保证了生产电芯的质量。

- 还没有人留言评论。精彩留言会获得点赞!