栅间氧化层的形成方法和屏蔽栅沟槽型器件的形成方法与流程

本发明涉及半导体集成电路制造,特别涉及一种栅间氧化层的形成方法、屏蔽栅沟槽型器件及其形成方法。

背景技术:

1、具有屏蔽栅沟槽(如sgt器件或igbt器件)的功率mosfet器件是目前最先进的功率mosfet器件技术,能够同时实现低导通电阻(rdson)和低反向恢复电容(crss),从而同时降低系统的导通损耗和开关损耗,以及提高系统的使用效率。其中,屏蔽栅沟槽型mosfet结构的栅极同时包含屏蔽栅和控制栅,且根据屏蔽栅(也称为源极多晶硅层(source ploy))与控制栅(也称为多晶硅栅或控制栅极)在沟槽中的相对位置,传统的sgt屏蔽栅mosfet器件结构通常分为上下结构和左右结构两种。

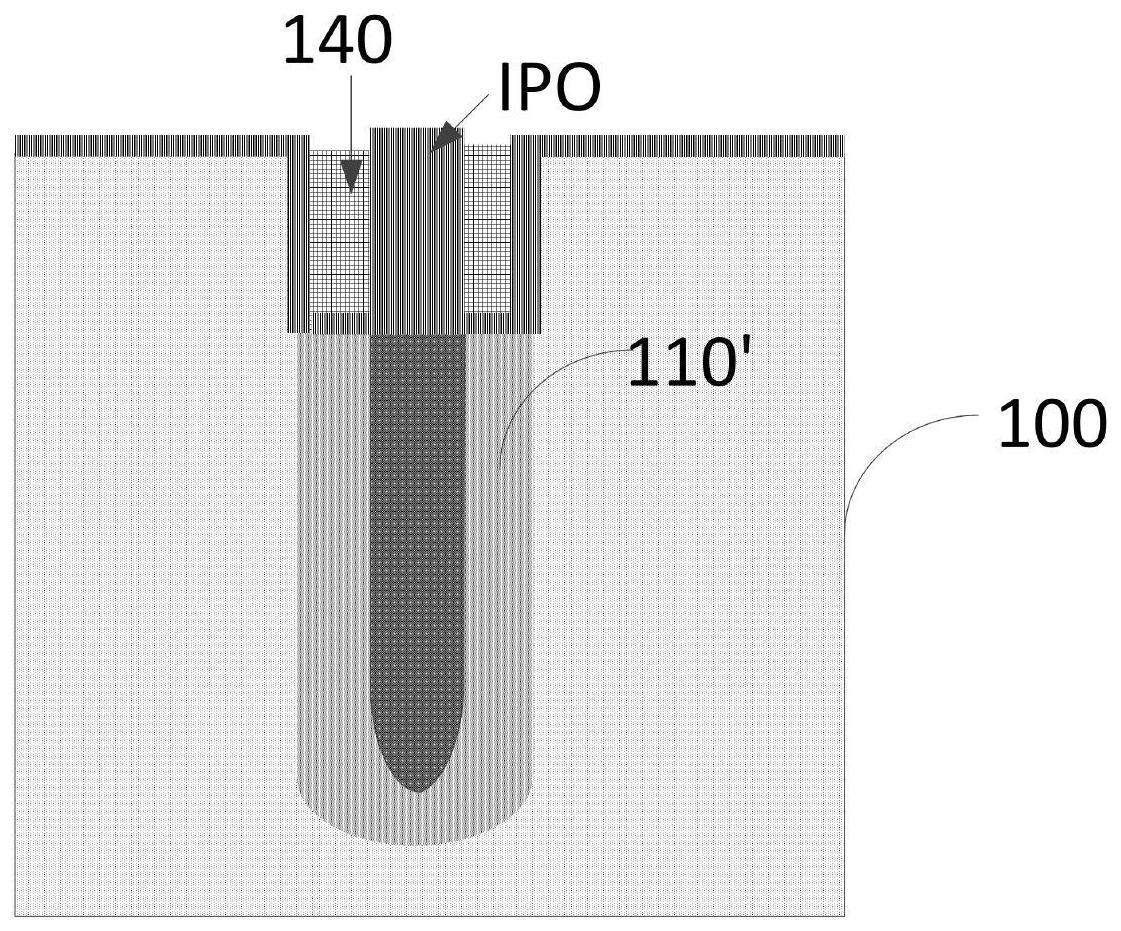

2、目前,在呈左右结构关系的sgt屏蔽栅极沟槽器件中,屏蔽栅通常会从沟槽的底部延伸到沟槽的顶部,控制栅极则设置在沟槽顶部区域的屏蔽栅左右两侧,同一沟槽中的栅极会分裂为左右两个结构。对于左右结构的屏蔽栅mosfet器件结构,通常在沟槽中形成屏蔽栅多晶硅之后,采用热氧化工艺在屏蔽栅多晶硅的顶部形成栅间氧化层(inter polyoxide,ipo),同时在沟槽侧面上形成栅氧化层(fox)。这种工艺步骤简单,工艺稳定性较高,但由于屏蔽栅多晶硅超出fox太高,造成后续热氧化后,屏蔽栅多晶硅与后续形成的位于两侧的控制栅极重叠部分较大,与功率器件较长的沟槽叠加,如图1所示,进而导致控制栅极、栅间氧化层以及屏蔽栅组成的cgp较大,而cgp较大则造成栅极电荷qg和栅漏极之间qgs变大,即增加了屏蔽栅沟槽型器件作为开关过程中的开关损耗。

技术实现思路

1、本发明的目的在于提供一种栅间氧化层的形成方法、屏蔽栅沟槽型器件及其形成方法,以在形成左右结构的屏蔽栅沟槽型器件中的栅间氧化层的工艺过程中,通过添加一牺牲氧化层和刻蚀工艺的方式,将位于用于形成多晶硅栅的两个顶部沟槽之间的屏蔽栅多晶硅的厚度先沿平行于半导体衬底的方向减薄,然后再将其完全氧化,即全部转化为栅间氧化层,进而较少甚至消除多晶硅栅和屏蔽栅之间的重叠区域,即实现减小多晶硅栅、栅间氧化层以及屏蔽栅组成的cgp和降低器件的开关损耗的目的。

2、第一方面,为解决上述技术问题,本发明提供一种栅间氧化层的形成方法,至少可以包括如下步骤:

3、提供一半导体衬底,所述半导体衬底内形成有栅极沟槽,所述栅极沟槽的内表面上形成有屏蔽介质层,所述屏蔽介质层在所述栅极沟槽内围成的容置空间内填充有屏蔽栅多晶硅;

4、刻蚀所述屏蔽介质层,以在所述栅极沟槽的顶部区域暴露出预设高度的所述屏蔽栅多晶硅,并同时在暴露出预设高度的所述屏蔽栅多晶硅的两侧分别形成一由暴露出的所述屏蔽栅多晶硅、半导体衬底作为侧壁以及剩余的所述屏蔽介质层作为底部所围成的顶部沟槽;

5、在所述顶部沟槽的底部表面和侧壁上形成牺牲氧化层,其中覆盖在所述顶部沟槽中的屏蔽栅多晶硅侧壁上的所述牺牲氧化层是由预设厚度的该屏蔽栅多晶硅侧壁转换而成;

6、刻蚀去除所述牺牲氧化层,以沿垂直于所述顶部沟槽内的屏蔽栅多晶硅侧壁的方向,减薄所述预设厚度的所述栅极沟槽内所暴露出的所述屏蔽栅多晶硅;

7、对所述半导体衬底进行热氧化工艺,以使所述栅极沟槽中的减薄后剩余暴露出的所述屏蔽栅多晶硅完全氧化为二氧化硅,并将所述二氧化硅作为所述栅间氧化层,且将位于该二氧化硅下方的所剩余的未被氧化的屏蔽栅多晶硅作为屏蔽栅。

8、进一步的,覆盖在所述栅极沟槽内表面上的所述屏蔽介质层的材料具体可以包括二氧化硅,所述二氧化硅的厚度范围具体可以为

9、进一步的,刻蚀所述屏蔽介质层,以在所述栅极沟槽的顶部区域暴露出所述屏蔽栅多晶硅的所述预设高度或形成的所述顶部沟槽在沿垂直于所述半导体衬底的方向的深度具体可以为:0.5μm~5μm。

10、进一步的,覆盖在每一所述顶部沟槽中的屏蔽栅多晶硅侧壁上的所述牺牲氧化层的厚度或转换成所述牺牲氧化层的所述屏蔽栅多晶硅侧壁的所述预设厚度的范围具体可以为:

11、进一步的,在所述顶部沟槽的底部表面和侧壁上形成所述牺牲氧化层的工艺具体可以包括热氧化工艺。

12、进一步的,刻蚀去除所述牺牲氧化层的工艺具体可以包括湿法刻蚀工艺。

13、进一步的,所述牺牲氧化层的材料具体可以为二氧化硅。

14、进一步的,在所述屏蔽介质层在所述栅极沟槽内围成的容置空间内填充所述屏蔽栅多晶硅的步骤具体可以包括:

15、在所述填充有所述屏蔽介质层的所述栅极沟槽的剩余空间内填充屏蔽栅多晶硅,并对填充的所述屏蔽栅多晶硅进行机械研磨工艺,以使研磨后的屏蔽栅多晶硅的顶面与所述屏蔽介质层的顶面齐平;

16、回刻蚀所述研磨后的屏蔽栅多晶硅,以使回刻蚀后剩余的屏蔽栅多晶硅的顶面低于所述屏蔽介质层的顶面。

17、进一步的,在回刻蚀所述研磨后的屏蔽栅多晶硅,以使回刻蚀后剩余的屏蔽栅多晶硅的顶面低于所述屏蔽介质层的顶面之后,所述形成方法还可以包括:

18、沿所述栅极沟槽的深度方向,对回刻蚀后剩余的所述屏蔽栅多晶硅进行p型或n型离子注入。

19、第二方面,基于如上所述的栅间氧化层的形成方法,本发明还提供了一种屏蔽栅沟槽型器件的形成方法,包括:

20、采用如上所述的栅间氧化层的形成方法,在一半导体衬底内的栅极沟槽中的下部空间内形成屏蔽介质层、屏蔽栅以及位于屏蔽栅顶面上的栅间氧化层和所述栅间氧化层两侧的两个顶部沟槽;

21、在所述顶部沟槽中填充多晶硅,以形成多晶硅栅,所述多晶硅栅通过所述栅极沟槽侧壁上的栅氧化层与所述半导体衬底隔离,并通过所述栅间氧化层与所述屏蔽栅隔离。

22、进一步的,在所述半导体衬底内形成栅极沟槽的步骤,具体可以包括:

23、提供一半导体衬底,并在所述半导体衬底的表面上形成硬掩膜层;

24、以所述硬掩膜层为掩膜,刻蚀所述半导体衬底,以形成至少一所述栅极沟槽。

25、进一步的,所述硬掩膜层包括依次层叠的第一氧化层和/或第二氧化层,或者,所述硬掩膜层包括依次层叠的第一氧化层、氮化层和第二氧化层组成的ono堆叠结构。

26、第三方面,基于上述所述的屏蔽栅沟槽型器件的形成方法,本发明还提供了一种屏蔽栅沟槽型器件,具体可以采用如上所述的屏蔽栅沟槽型器件的形成方法制备而成,其中,所述屏蔽栅沟槽型器件的屏蔽栅位于栅极沟槽的下部空间,而所述屏蔽栅沟槽型器件的多晶硅栅则位于所述栅极沟槽的上部空间的两侧所形成的顶部沟槽内,且所述多晶硅栅的底面高于所述屏蔽栅的顶面。

27、与现有技术相比,本发明技术方案至少具有如下有益效果之一:

28、在本发明提供的一种栅间氧化层的形成方法中,其先在半导体衬底内形成栅极沟槽,所述栅极沟槽的内表面上形成有屏蔽介质层,所述屏蔽介质层在所述栅极沟槽内围成的容置空间内填充有屏蔽栅多晶硅,然后,刻蚀所述屏蔽介质层,以在所述栅极沟槽的顶部区域暴露出预设高度的所述屏蔽栅多晶硅,并同时在暴露出预设高度的所述屏蔽栅多晶硅的两侧分别形成一由暴露出的所述屏蔽栅多晶硅、半导体衬底作为侧壁以及剩余的所述屏蔽介质层作为底部所围成的顶部沟槽;在所述顶部沟槽的底部表面和侧壁上形成牺牲氧化层,其中覆盖在所述顶部沟槽中的屏蔽栅多晶硅侧壁上的所述牺牲氧化层是由预设厚度的该屏蔽栅多晶硅侧壁转换而成;刻蚀去除所述牺牲氧化层,以沿垂直于所述顶部沟槽内的屏蔽栅多晶硅侧壁的方向,减薄所述预设厚度的所述栅极沟槽内所暴露出的所述屏蔽栅多晶硅;对所述半导体衬底进行热氧化工艺,以使所述栅极沟槽中的减薄后剩余暴露出的所述屏蔽栅多晶硅完全氧化为二氧化硅,并将所述二氧化硅作为所述栅间氧化层,且将位于该二氧化硅下方的所剩余的未被氧化的屏蔽栅多晶硅作为屏蔽栅。

29、由于本发明所提供的栅间氧化层的形成方法,在形成左右结构的屏蔽栅沟槽型器件中的栅间氧化层的工艺过程中,通过添加一牺牲氧化层和刻蚀工艺的方式,将位于用于形成多晶硅栅的两个顶部沟槽之间的屏蔽栅多晶硅的厚度先沿平行于半导体衬底的方向减薄,然后再将其完全氧化,即全部转化为栅间氧化层,进而较少甚至消除多晶硅栅和屏蔽栅之间的重叠区域,即实现减小多晶硅栅、栅间氧化层以及屏蔽栅组成的cgp和降低器件的开关损耗的目的。

30、进一步的,由于本发明实施例中所提供的屏蔽栅沟槽型器件的形成方法中,是将现有技术中的位于用于形成多晶硅栅的两个顶部沟槽之间的所有屏蔽栅多晶硅减薄后都氧化转换成栅间氧化层ipo,从而让形成在栅极沟槽的上部两侧的多晶硅栅和形成在该栅极沟槽下部中间区域的屏蔽栅在沿所述栅极沟槽的深度方向上的重叠面积区域或没有重叠区域,进而提出了一种新型的位于栅极沟槽的上部空间的两侧所形成的顶部沟槽内的多晶硅栅(控制栅)的底面高于位于栅极沟槽的下部空间的屏蔽栅的顶面的左右结构的sgt器件。

- 还没有人留言评论。精彩留言会获得点赞!