燃料电池模块、装配方法及车辆与流程

本申请属于燃料电池,具体涉及一种燃料电池模块、装配方法及车辆。

背景技术:

1、质子交换膜燃料电池,是一种以氢气为燃料,直接将化学能转换为电能的发电装置。燃料电池的能量密度高、启动速度快、操作温度低、产物无污染等优点,使得其在新能源汽车领域具有潜在的应用价值。由于燃料电池单节电压低,功率输出不满足实际需求,通常需要将数百节单电池串联成电池堆。

2、燃料电池堆的结构,通常为数百片膜电极、双极板和密封件堆叠而成,通过绝缘板和集流板、两侧的端板、拉杆/螺杆/钢带施加紧固力,采用碟簧或弹簧组件补偿紧固力松弛,压紧组成燃料电池堆。

3、传统的电堆紧固方法需要采用拉杆、螺杆或钢带,以及碟簧或弹簧等弹性元件提供堆芯的紧固力,存在压装力分布不均,紧固力衰减等问题,进而导致燃料电池电堆的性能和一致性较差。因此,如何提高燃料电池电堆封装的性能和可靠性,对于电堆工程实际应用具有重要的意义。

技术实现思路

1、为解决目前电堆封装结构性能和可靠性较低的技术问题,本申请提供一种燃料电池模块、装配方法及车辆。

2、在本申请的第一方面,提供一种燃料电池模块,包括壳体,以及设于所述壳体的内腔中的堆芯和气囊;沿所述堆芯的堆叠方向,所述气囊至少部分位于所述壳体与所述堆芯之间,以向所述堆芯施加沿所述堆叠方向的紧固力。

3、在一些实施方式中,所述壳体的高度不小于所述堆芯在未压缩时的高度;所述气囊在所述堆叠方向的最大膨胀尺寸不小于所述壳体与所述堆芯在压缩至设计紧固力时的高度差。

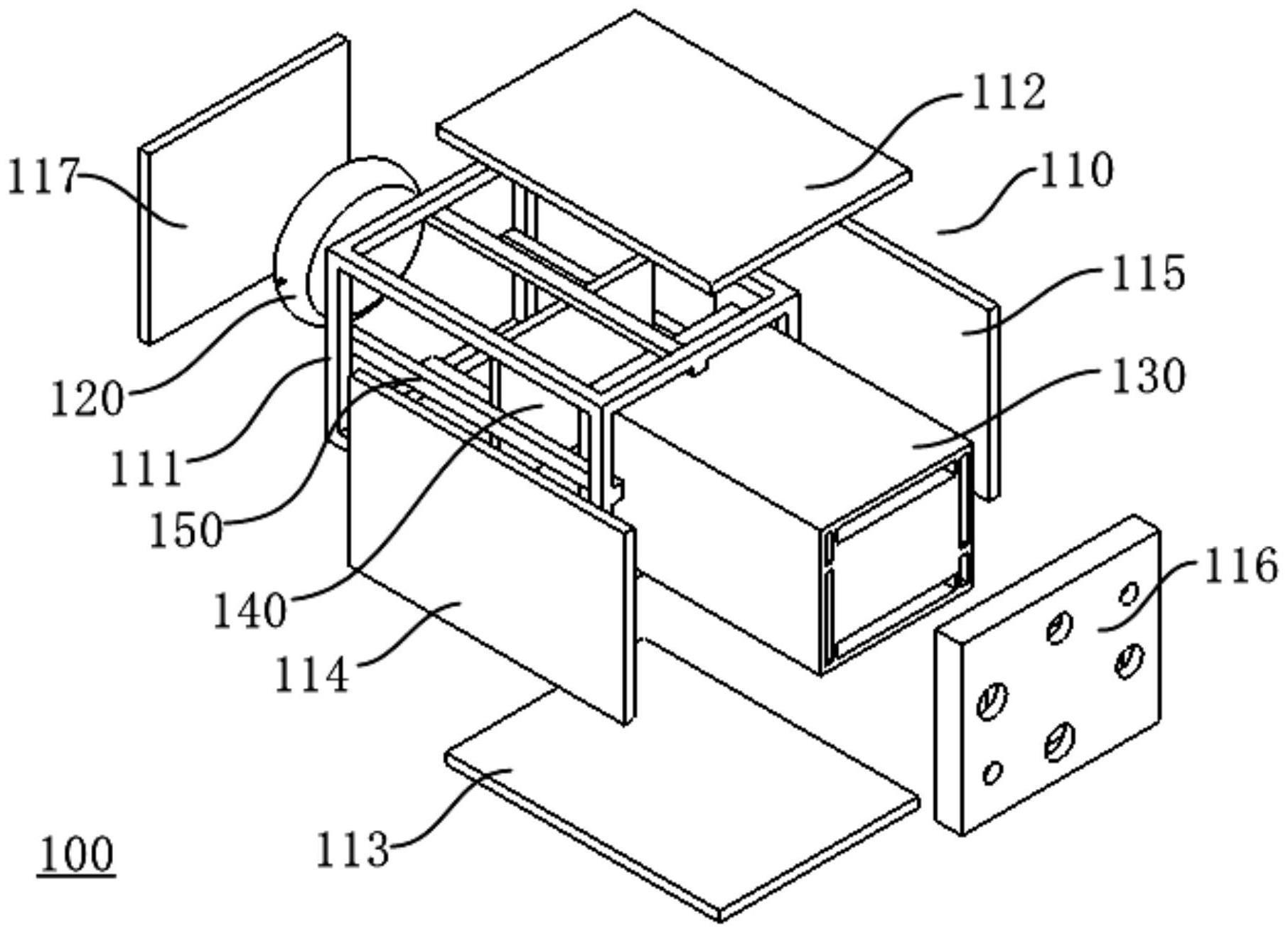

4、在一些实施方式中,所述壳体包括框架,设于所述框架上的上盖板、底座、左侧板、右侧板、前端板和封装板,所述气囊至少部分位于所述封装板与所述堆芯之间;

5、所述堆芯包括沿所述堆叠方向依次堆叠设置的进气端板、进气端绝缘板、进气端集流板、单电池组、盲端集流板、盲端绝缘板和盲端端板。

6、在一些实施方式中,所述壳体还包括设于所述壳体的内腔中的后端板,所述气囊至少部分位于所述封装板与所述后端板之间;

7、所述封装板上设有限位槽,所述气囊至少部分位于所述限位槽中。

8、在一些实施方式中,所述进气端板构成所述前端板;所述盲端端板构成所述后端板或所述封装板;

9、所述进气端板与进气端绝缘板集成为一体;所述盲端绝缘板与所述盲端端板集成为一体。

10、在一些实施方式中,所述单电池组包括多片沿所述堆叠方向依次堆叠设置的单电池;所述单电池为一体化单电池或分体式单电池。

11、在一些实施方式中,所述壳体的内壁上设有至少4个沿所述堆叠方向延伸的绝缘限位杆,所述至少4个绝缘限位杆分别分布于所述堆芯的外周,且与所述堆芯的外表面接触;所述绝缘限位杆的长度不小于进气端集流板、单电池组、盲端集流板的堆叠高度。

12、在一些实施方式中,所述气囊包括耐磨层和位于所述耐磨层内部的气囊层;所述气囊设有带气门芯的充气孔,所述充气孔连通于所述气囊层。

13、在一些实施方式中,所述气囊设有用于检测所述气囊层内部介质压力的压力表;所述压力表为电子压力表,所述电子压力表的信号线连接至所述燃料电池模块的低压接口。

14、在本申请的第二方面,提供一种装配方法,适用于上述第一方面的燃料电池模块;所述装配方法包括如下步骤:

15、将所述前端板与所述框架连接;

16、将所述堆芯的各部件依次堆叠装入所述框架中;

17、将所述底座、所述左侧板、所述右侧板和所述后端板与所述框架连接;

18、将所述气囊装入所述框架中,将所述封装板与所述框架连接;

19、通过高压设备对所述气囊进行介质加注,加注至所述气囊的内部介质压力达到压力设计值;

20、将所述上盖板与所述框架连接,所述燃料电池模块装配完成。

21、在一些实施方式中,所述气囊中加注的介质为氮气、水或空气;所述压力设计值为0.2~2mpa。

22、在本申请的第三方面,提供一种车辆,包括上述第一方面的燃料电池模块。

23、根据本申请一个或多个实施例提供的燃料电池模块,包括壳体、堆芯和气囊,气囊沿堆芯的堆叠方向至少部分设于壳体与堆芯之间,以向堆芯施加沿堆叠方向的紧固力。相比于传统电堆紧固方法,该燃料电池模块的堆芯中不需要设置拉杆、螺杆或钢带,以及碟簧或弹簧等弹性元件提供紧固力,减少零件数目,且装配方便。第二方面,相比于拉杆、螺杆或钢带与端板点接触以提供紧固力,紧固力分布不均,端板易发生变形,本申请一个或多个实施例提供的燃料电池模块采用气囊提供紧固力,使得端板受力分布更加均匀,减小变形。第三方面,传统的拉杆、螺杆或钢带在提供紧固力的同时,自身承受拉伸反力,长时间使用后会拉伸变形,导致紧固力衰减。本申请一个或多个实施例提供的燃料电池模块采用气囊提供紧固力,由壳体承受反力,壳体强度较高,因此可以明显改善紧固力衰减问题。

24、综上,本申请一个或多个实施例提供的燃料电池模块采用气囊提供紧固力,能够提高电堆的紧固力的均匀分布和可靠性,且减少电堆零件数目,进而降低整个燃料电池模块的制造和装配成本。

技术特征:

1.一种燃料电池模块,其特征在于,包括壳体,以及设于所述壳体的内腔中的堆芯和气囊;沿所述堆芯的堆叠方向,所述气囊至少部分位于所述壳体与所述堆芯之间,以向所述堆芯施加沿所述堆叠方向的紧固力。

2.根据权利要求1所述的燃料电池模块,其特征在于,所述壳体的高度不小于所述堆芯在未压缩时的高度;所述气囊在所述堆叠方向的最大膨胀尺寸不小于所述壳体与所述堆芯在压缩至设计紧固力时的高度差。

3.根据权利要求1所述的燃料电池模块,其特征在于,所述壳体包括框架,设于所述框架上的上盖板、底座、左侧板、右侧板、前端板和封装板,所述气囊至少部分位于所述封装板与所述堆芯之间;

4.根据权利要求3所述的燃料电池模块,其特征在于,所述壳体还包括设于所述壳体的内腔中的后端板,所述气囊至少部分位于所述封装板与所述后端板之间;

5.根据权利要求4所述的燃料电池模块,其特征在于,所述进气端板构成所述前端板;所述盲端端板构成所述后端板或所述封装板;

6.根据权利要求5所述的燃料电池模块,其特征在于,所述单电池组包括多片沿所述堆叠方向依次堆叠设置的单电池;所述单电池为一体化单电池或分体式单电池。

7.根据权利要求1-6中任一项所述的燃料电池模块,其特征在于,所述壳体的内壁上设有至少4个沿所述堆叠方向延伸的绝缘限位杆,所述至少4个绝缘限位杆分别分布于所述堆芯的外周,且与所述堆芯的外表面接触。

8.根据权利要求1-6中任一项所述的燃料电池模块,其特征在于,所述气囊包括耐磨层和位于所述耐磨层内部的气囊层;所述气囊设有带气门芯的充气孔,所述充气孔连通于所述气囊层。

9.根据权利要求8所述的燃料电池模块,其特征在于,所述气囊设有用于检测所述气囊层内部介质压力的压力表;所述压力表为电子压力表,所述电子压力表的信号线连接至所述燃料电池模块的低压接口。

10.一种权利要求3-9中任一项所述燃料电池模块的装配方法,其特征在于,包括如下步骤:

11.根据权利要求10所述的装配方法,其特征在于,所述气囊中加注的介质为氮气、水或空气;所述压力设计值为0.2~2mpa。

12.一种车辆,其特征在于,包括权利要求1-9中任一项所述的燃料电池模块。

技术总结

本申请公开了一种燃料电池模块、装配方法及车辆,解决现有技术电堆封装结构性能和可靠性较低的技术问题。燃料电池模块包括壳体、堆芯和气囊,气囊沿堆芯的堆叠方向至少部分设于壳体与堆芯之间,以向堆芯施加沿堆叠方向的紧固力。本申请一个或多个实施例提供的燃料电池模块采用气囊提供紧固力,堆芯中不需要设置拉杆、螺杆或钢带,以及碟簧或弹簧等弹性元件提供紧固力,减少零件数目,且装配方便;并且采用气囊提供紧固力,能够提高电堆的紧固力的均匀分布和可靠性,且减少电堆零件数目,进而降低整个燃料电池模块的制造和装配成本。

技术研发人员:覃博文,张迪,蒋文彬,王慧,李洪涛

受保护的技术使用者:东风汽车集团股份有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!