一种复合薄膜包绕高压脉冲同轴电缆及其制造方法与流程

本发明涉及电缆领域,特别涉及一种高压电缆,具体为一种复合薄膜包绕高压脉冲同轴电缆及其制造方法。

背景技术:

1、高压脉冲电缆是用于把脉冲发生器产生的高压脉冲传输到各种设备负载上去的联接电缆,最初主要用于雷达设备上。随着脉冲功率技术的发展,出现了脉冲功率驱动源用高压脉冲电缆,而脉冲功率装置正向着高电压、大功率、轻量化、小型化、长寿命的方向发展,这对高压脉冲电缆也提出了耐高电压、低衰减、高储能密度、高可靠性等方面的要求。

2、现有技术中高压脉冲电缆的绝缘层采用交联聚乙烯,可承受较高的瞬时脉冲电压,但是其绝缘能力受到绝缘料中微孔、杂质的制约,所能承受的电场强度较小,使得绝缘层厚度较大,制约了电缆尺寸的减小和储能密度的提高。论文“高压xlpe电缆绝缘厚度优化设计,欧阳本红,刘松华等,高电压技术,2016”中对多型交联聚乙烯高压电缆进行了耐高压测试,平均击穿场强仅约为47kv/mm。

3、随着聚丙烯薄膜工艺水平不断提高,薄膜的击穿场强可达到500kv/mm以上,工作场强也可达到200kv/mm以上的水平,其储能密度远超过交联聚乙烯型高压电缆,且聚丙烯薄膜频率响应能力好,在脉冲功率技术领域展现了良好的应用前景,被作为高压电容器、薄膜卷绕带状线等的储能介质。

技术实现思路

1、本发明的目的是解决现有技术中所采用的绝缘层材料在螺旋包绕过程中所产生的高压脉冲条件下产生电晕引起局部温度升高而损伤薄膜介质,降低了电缆储能密度和脉冲寿命的问题,而提出一种复合薄膜包绕高压脉冲同轴电缆及其制造方法。

2、为实现上述目的,本发明提供如下技术方案:

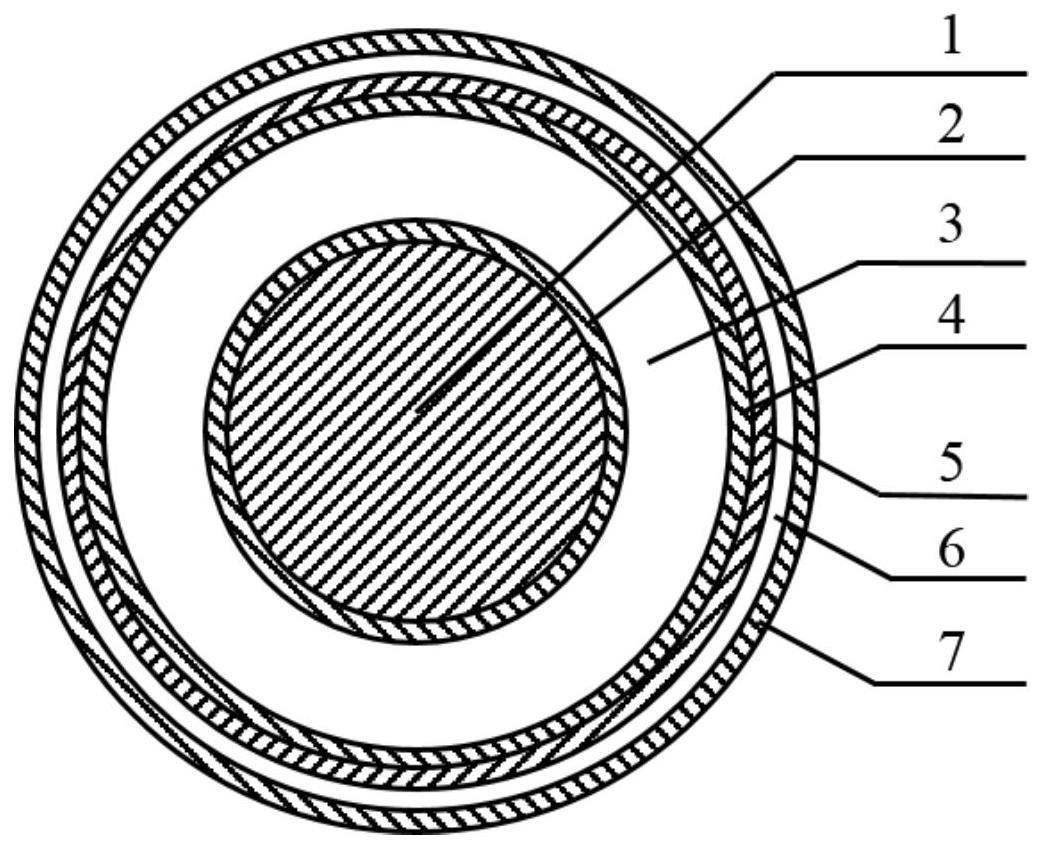

3、一种复合薄膜包绕高压脉冲同轴电缆,包括内导体及由内到外依次绕制在内导体上的绝缘层、外导体和保护层,其特殊之处在于:

4、所述内导体为圆柱形金属杆;绝缘层包括由内到外依次绕制的内侧绝缘层、中间绝缘层和外侧绝缘层,所述内侧绝缘层和外侧绝缘层均由聚酰亚胺胶带包绕形成,中间绝缘层由若干层聚丙烯薄膜包绕形成;

5、所述内侧绝缘层和外侧绝缘层的包绕层数均不小于1层;

6、所述外导体由铝箔包绕形成;

7、所述保护层为由内到外依次绕制的内保护层和外保护层,内保护层由若干层聚酰亚胺膜包绕形成,外保护层由若干层聚丙烯膜包绕形成。

8、其中内导体圆柱金属杆的表面光洁,保证了内导体与内侧绝缘层的良好接触,减少气隙和杂质;同时内导体不同位置截面直径误差控制在一定范围,以保证电缆阻抗的均匀性。内侧绝缘层和外侧绝缘层均采用聚酰亚胺胶带材料进行包绕,聚酰亚胺胶带由聚酰亚胺薄膜和硅胶构成,一方面利用硅胶在高温下的流动性以填充薄膜包绕形成的螺旋气隙,降低内导体表面发生电晕的概率;另一方面利用聚酰亚胺薄膜耐高温、耐电晕的特性,抑制导体表面可能产生的电晕向中间绝缘层内部发展。

9、进一步地,所述内侧绝缘层和外侧绝缘层的包绕层数为2~4层,内侧绝缘层和外侧绝缘层所采用的聚酰亚胺胶带的厚度为0.03mm~0.06mm。

10、进一步地,所述中间绝缘层和外保护层所采用的聚丙烯薄膜的厚度为0.005mm~0.02mm。

11、其中由聚丙烯薄膜包绕所形成的中间绝缘层是电缆绝缘层的主体部分,一般包绕的层数不少于一百层,因此其具有较好的绝缘强度。

12、进一步地,所述外导体所采用的铝箔的厚度为0.01mm~0.02mm。

13、进一步地,所述内导体为纯铝材料。

14、进一步地,所述内保护层所采用的聚酰亚胺膜的厚度为0.02mm~0.05mm。

15、进一步地,所述中间绝缘层的包绕层数根据实际载流量、电缆阻抗的需求确定。其内导体、绝缘层、外导体和保护层的具体尺寸和层数应根据实际所需的载流量、电缆阻抗等因素决定。

16、同时,本发明还提出了一种复合薄膜包绕高压脉冲同轴电缆的制造方法,其特殊之处在于,包括以下步骤:

17、步骤一、根据实际需要确定绝缘层、外导体和保护层的包绕层数;

18、步骤二、将酰亚胺胶带按照设计要求的层数均匀的包绕在内导体上形成内侧绝缘层;

19、步骤三、将聚丙烯薄膜按照设计要求的层数均匀的包绕在内侧绝缘层上形成中间绝缘层;

20、步骤四、将酰亚胺胶带按照设计要求的层数均匀的包绕在中间绝缘层上形成外侧绝缘层;

21、步骤五、将铝箔按照设计要求的层数均匀的包绕在外侧绝缘层上形成外导体;

22、步骤六、将聚酰亚胺薄膜按照设计要求的层数均匀的包绕在外导体上形成内保护层;

23、步骤七、将聚丙烯薄膜按照设计要求的层数均匀的包绕在内保护层上形成外保护层,得到包绕完成的高压电缆;

24、步骤八、对步骤七中的高压电缆进行烘烤加热,使得聚酰亚胺胶带在所形成的内侧绝缘层和外侧绝缘层内流动,同时使聚丙烯薄膜所形成的中间绝缘层和外保护层热缩固化,从而完成复合薄膜包绕高压脉冲同轴电缆的制造。

25、其内侧绝缘层的酰亚胺胶带包绕在内导体上时,其与内导体在包绕过程中会形成内导体表面的包绕气隙,当对包绕完成的高压电缆进行烘烤加热时,内侧绝缘层和外侧绝缘层内的聚酰亚胺胶带在高温条件下其内的硅胶开始流动并填充内导体表面的包绕气隙;同时中间绝缘层和外保护层的聚丙烯薄膜热缩固化,一方面排出包绕过程中各层薄膜之间的残留气体;另一方面使高压电缆中的绝缘层和保护层分别塑化为一个整体,提高了高压电缆的抗击穿电压和绝缘能力,并使其不易受潮、受污,提高了其稳定性和实用性。

26、进一步地,所述步骤八中的烘烤温度为120℃~130℃,优选的烘烤温度为125℃。

27、本发明的有益效果:

28、【1】本发明的复合薄膜包绕高压脉冲同轴电缆采用聚酰亚胺胶带和聚丙烯薄膜包绕形成绝缘层的方式,首先利用聚丙烯薄膜的高击穿场强特性提高整体绝缘强度,其次利用聚酰亚胺薄膜的耐电晕性能弥补聚丙烯薄膜在电晕高温下易烧蚀的缺陷,起到阻挡电极表面电晕向电缆内部发展的作用,进一步提高了高压电缆整体的绝缘强度、储能密度和脉冲寿命。

29、【2】本发明中的内侧绝缘层和外侧绝缘层采用聚酰亚胺胶带包绕形成,其利用了聚酰亚胺胶带在高温下的可流动性,填充内导体表面包绕薄膜留下的包绕气隙,有效的降低了高电压下电极表面发生电晕的概率和强度,以减小脉冲条件下反复电晕、高温对聚酰亚胺薄膜所形成的内保护层的损伤,延长其使用寿命,使电缆在高电压脉冲条件下具备长时间稳定运行的能力。

30、【3】本发明中的中间绝缘层和外保护层采用聚丙烯薄膜包绕形成,通过对高压电缆的加热,使得中间绝缘层和外保护层热缩固化,可以有效的排出包绕过程中各层薄膜之间的残留气体;同时可以使中间绝缘层和外保护层塑化为一个整体,提高了高压电缆的抗击穿电压和绝缘能力,并使其不易受潮、受污,提高了其稳定性和实用性。

技术特征:

1.一种复合薄膜包绕高压脉冲同轴电缆,包括内导体(1)及由内到外依次绕制在内导体(1)上的绝缘层、外导体和保护层,其特征在于:

2.根据权利要求1所述一种复合薄膜包绕高压脉冲同轴电缆,其特征在于:

3.根据权利要求2所述一种复合薄膜包绕高压脉冲同轴电缆,其特征在于:所述中间绝缘层(3)和外保护层(7)所采用的聚丙烯薄膜的厚度为0.005mm~0.02mm。

4.根据权利要求3所述一种复合薄膜包绕高压脉冲同轴电缆,其特征在于:所述外导体(4)所采用的铝箔的厚度为0.01mm~0.02mm。

5.根据权利要求4所述一种复合薄膜包绕高压脉冲同轴电缆,其特征在于:所述内导体(1)为纯铝材料。

6.根据权利要求5所述一种复合薄膜包绕高压脉冲同轴电缆,其特征在于:所述内保护层(6)所采用的聚酰亚胺膜的厚度为0.02mm~0.05mm。

7.根据权利要求6所述一种复合薄膜包绕高压脉冲同轴电缆,其特征在于:

8.用于制造权利要求1-7任一所述的一种复合薄膜包绕高压脉冲同轴电缆的制造方法,其特征在于,包括以下步骤:

9.根据权利要求8所述一种复合薄膜包绕高压脉冲同轴电缆的制造方法,其特征在于:所述步骤八中的烘烤温度为120℃~130℃。

技术总结

本发明涉及一种高压电缆,为解决现有技术中所采用的绝缘层材料在包绕过程中所产生的高压脉冲条件下产生电晕引起局部温度升高而损伤薄膜介质,降低了电缆储能密度和脉冲寿命的问题。而提出一种复合薄膜包绕高压脉冲同轴电缆及其制造方法,包括内导体及由内到外依次绕制在内导体上的绝缘层、外导体和保护层,绝缘层包括由内到外依次绕制的内侧绝缘层、中间绝缘层和外侧绝缘层,内侧绝缘层和外侧绝缘层均由聚酰亚胺胶带包绕形成,中间绝缘层由若干层聚丙烯薄膜包绕形成,外导体由铝箔包绕形成,保护层为由内到外依次绕制的聚酰亚胺膜包绕形成内保护层和若干层聚丙烯膜包绕形成外保护层。还提出了一种复合薄膜包绕高压脉冲同轴电缆的制造方法。

技术研发人员:李锐,邱旭东,苏建仓,程杰,喻斌雄,赵亮,尚蔚,高明珠

受保护的技术使用者:西北核技术研究所

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!