一种内衬绝缘膜制备方法以及车载电池模组防护框与流程

本发明涉及新能源汽车配套,尤其是一种内衬绝缘膜制备方法以及车载电池模组防护框。

背景技术:

1、随着科学技术的发展,新能源汽车得以大规模地普及。新能源汽车的整车品质与车载供电单元息息相关。车载供电单元主要由车载电池模组和防护框构成。车载电池模组主要用来为电机和控制系统供应电力,而防护框用来禁锢车载电池模组,且为其提供外围防护。

2、前些年,防护框多由高电阻率工程塑料一体注塑而成,其耐候性极好,使用寿命可以维持于8年以上,然而,原材料成本较高,且整体装车后长期固定稳定性极差。防护框的四角均设有安装凸台,且借助于纵穿螺栓以实现与车辆底盘的固定。因车辆在高速行驶中因遭遇不平路面而势必剧烈抖动,长此以往,安装凸台极易因受到周期性外力作用而发生形变或开裂。另外,受制于材料特性,防护框因受到车载电池模组所散发热量影响而极易发生形变,甚至局部“鼓包”现象。

3、为了应对上述问题,部分头部厂商开发出了金属质防护框,即其主体结构为金属外框(由多件金属条、金属板或金属型材拼焊而成),且出于实现绝缘设计目的考虑,金属条和金属板均需包覆一层内衬绝缘膜。根据上游厂商设计要求,需沿着内衬绝缘膜的两侧开设一系列工艺避让缺口,且预先对其执行折边操作,以确保金属条或金属板被准确地包覆。就此,公司研发部前期给出的两套实施方案,具体为,方案一:借助于模切机预先在内衬绝缘膜上裁切出工艺避让缺口,而后执行折边操作;方案二:借助于模切机预先在内衬绝缘膜上裁切出与工艺避让缺口外形相一致的割痕(模切刀未完全穿透内衬绝缘膜),随后执行折边操作,最后,借助于外力将割痕区域依次撕除,工艺避让缺口得以成型。在实施方案一过程中遇到以下问题:因折痕需穿越工艺避让缺口,其自由边极易在折边进程中极易因受到非均衡力作用而发生翘曲现象,如此,不但会影响到锥形折边辊工作性能的正常发挥,而且还会降低内衬绝缘膜的成品质量(工艺避让缺口的自由边因受到锥形折边辊的错误辊压而重叠),整体良品率偏低。同样,在实施方案二过程中亦遇到问题,具体为:因割痕工艺引入,虽说可以有效地解决工艺避让缺口的自由边重叠问题,然而,折边工序执行完毕后,需要消耗大量人力撕除割痕区域,再者,模切刀的切割深度难以做到精准控制,因切割深度不够而导致内衬绝缘膜本体被连带扯裂问题时有发生(当切割深度不足时,割痕与其周边的连接强度未得以明显地削弱)。更为紧要的是,无论是采用实施方案一,抑或是采用实施方案二,因受到绝缘膜材质特性影响,其上所成型出的折边后期(成品包装至现场拆封期间)极易因受到回复力作用而导致折弯角度不能满足客户设计要求,进而势必会影响到内衬绝缘膜不能紧密地、正确地对金属条或金属板进行包覆。因此,亟待本领域技术人员开发新实施方案以应对现有生产工艺所存在的问题。

技术实现思路

1、故,本发明课题组鉴于上述现有的问题以及缺陷,乃搜集相关资料,经由多方的评估及考量,并经过课题组人员不断实验以及修改,最终导致该内衬绝缘膜制备方法的出现。

2、为了解决上述技术问题,本发明涉及了一种内衬绝缘膜制备方法,包括以下步骤:

3、s1、绝缘膜由电绝缘基膜和热熔胶层复合而成;在电绝缘基膜的背面对中贴附防刮膜;

4、s2、在电绝缘基膜的背面,位于防刮膜的两侧分别贴附第一胶带和第二胶带;且第一胶带的外侧边超越电绝缘基膜a侧边设定距离m,第二胶带的外侧边超越电绝缘基膜b侧边设定距离n;

5、s3、对电绝缘基膜执行模切操作,以在其上成型出第一切痕易扯单元和第二切痕易扯单元;

6、第一切痕易扯单元由多个沿着电绝缘基膜长度方向进行线性阵列、且以电绝缘基膜a侧边作为模切起始基准的第一切痕易扯区域构成;

7、第二切痕易扯单元由多个沿着电绝缘基膜长度方向进行线性阵列、且以电绝缘基膜b侧边作为模切起始基准的第二切痕易扯区域构成;

8、在第一切痕易扯区域模切成型进程中,模切刀依序穿透电绝缘基膜和热熔胶层,且未伤及第一胶带;

9、在第二切痕易扯区域模切成型进程中,模切刀依序穿透电绝缘基膜和热熔胶层,且未伤及第二胶带;

10、s4、对电绝缘基膜执行折边操作,临近其a侧边、b侧边附带地成型出第一折痕、第二折痕,附带地,第一胶带和第二胶带的超越段因受压而与热熔胶层相黏合;

11、各第一切痕易扯区域被第一折痕从中穿越;

12、各第二切痕易扯区域被第二折痕从中穿越;

13、s5、向着第一折痕和第二折痕输入热量,且使其温度达到t1;假定热熔胶层的玻璃化转变温度为t0,则t0-20℃≤t1≤t0-5℃;

14、s6、借用裁切刀执行等长度分裁操作,绝缘膜、防刮膜、第一胶带和第二胶带被同时裁断;

15、s7、将防刮膜由电绝缘基膜上剥离;

16、s8、将第一胶带由电绝缘基膜上剥离,第一切痕易扯区域因受到来自于第一胶带的粘附力作用而被附带地带离,在绝缘膜上得以成型出第一工艺缺口;

17、与此同时,将第二胶带由电绝缘基膜上剥离,第二切痕易扯区域因受到来自于第二胶带的粘附力作用而被附带地带离,在绝缘膜上得以成型出第二工艺缺口;

18、至此,内衬绝缘膜得以制备成型。

19、作为本发明所公开技术方案的进一步改进,在防刮膜、第一胶带、第二胶带的一面均设有常温自粘层;且假定防刮膜的厚度为t1,第一胶带的厚度为t2,第二胶带的厚度为t3,则t1=t2=t3。

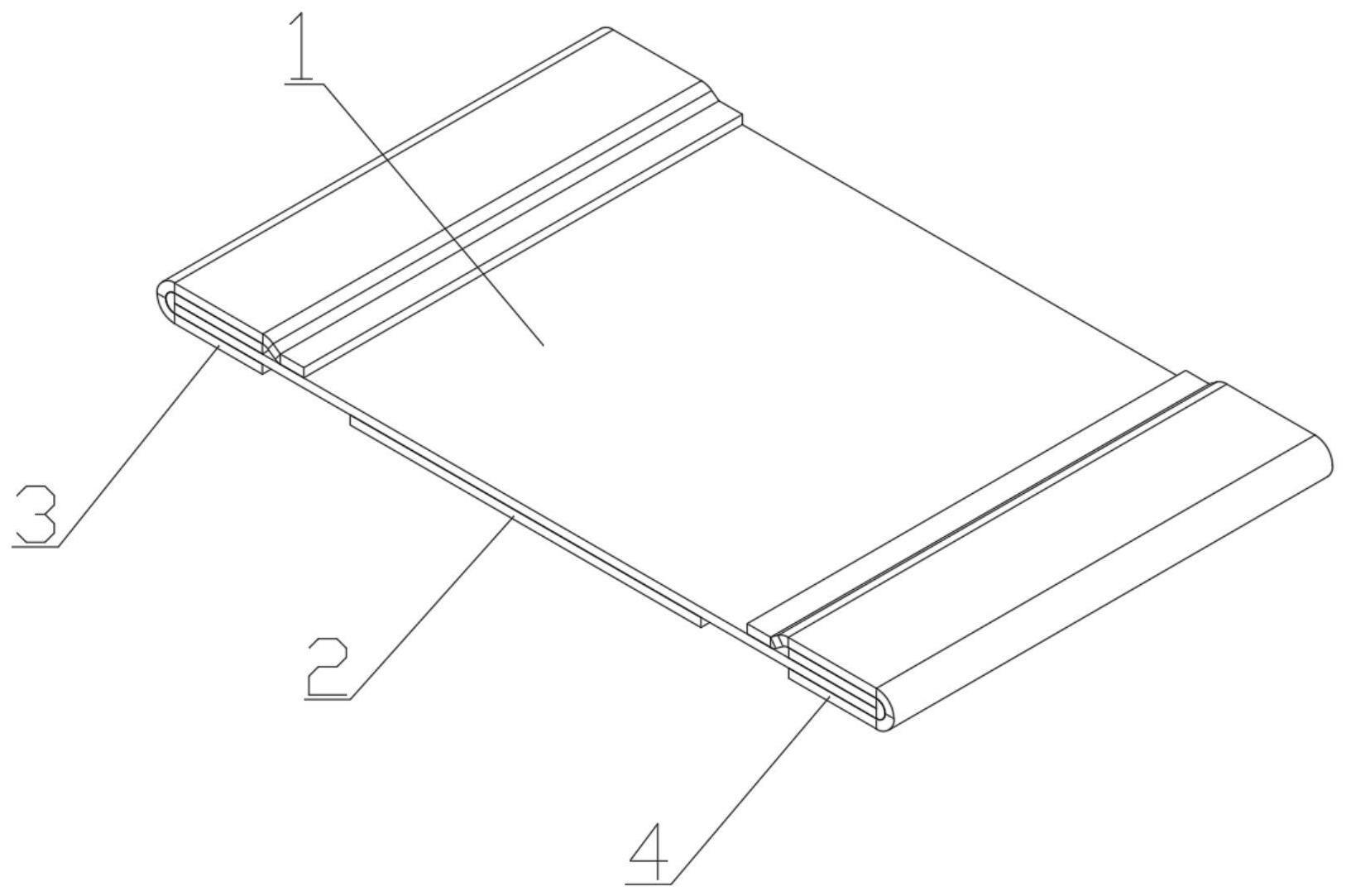

20、作为本发明所公开技术方案的进一步改进,在步骤s2中,m>1mm,n>1mm。

21、作为本发明所公开技术方案的进一步改进,电绝缘基膜所需制备原料为聚对苯二甲酸乙二酯、聚对苯二甲酸丁二酯、聚偏二氟乙烯或聚四氟乙烯,且电阻率高于1010ω·cm;热熔胶层由液态pa热熔胶涂布固化而成。

22、作为本发明所公开技术方案的更进一步改进,在步骤s4中,依序借用一级折边单元、二级折边单元、三级折边单元、辊压单元对绝缘膜执行一次折边操作、二次折边操作、三次折边操作、压平操作;一级折边单元由2件沿着绝缘膜宽度方向对向而置的一级锥形辊构成;二级折边单元由2件沿着绝缘膜宽度方向对向而置的二级锥形辊构成;三级折边单元由2件沿着绝缘膜宽度方向对向而置的三级锥形辊构成;辊压单元由2两件沿着绝缘膜宽度方向对向而置的柱形压平辊构成;在辊压单元的下游设有轮压单元;轮压单元由沿着绝缘膜宽度方向对向而置的第一滚压轮和第二滚压轮构成;在绝缘膜因受拉而被拖动的进程中,第一胶带的超越段因受到来自于第一滚压轮的随行滚动压力作用而与热熔胶层相黏合,第二胶带的超越段因受到来自于第二滚压轮的随行滚动压力作用而与热熔胶层相黏合。

23、作为本发明所公开技术方案的更进一步改进,一级锥形辊、二级锥形辊、三级锥形辊的锥度值依次递减,且三级锥形辊的锥度值不大于1/15。

24、作为本发明所公开技术方案的进一步改进,在步骤s5中,借用两对置激光器分别对第一折痕、第二折痕进行线性热扫描。

25、作为本发明所公开技术方案的更进一步改进,激光器的工作功率控制在350w~500w,扫描速度控制在5~8mm/s,且所形成的圆形光斑面积不大于10mm2。

26、另外,本发明还公开了一种车载电池模组防护框,包括金属外框和上述内衬绝缘膜。金属外框用来禁锢、防护相并排而置的多组电池模组,且由多件金属条、金属板或金属型材拼焊而成。内衬绝缘膜被用作电池模组和金属外框之间的电绝缘层,且对金属条或金属板进行包覆。

27、作为本发明所公开技术方案的进一步改进,金属外框的基础材质为铝合金或镁铝合金。

28、在生产制造阶段,通过上述内衬绝缘膜制备方法的应用至少可以取得以下几方面的有益技术效果,具体为:

29、1)因各第一切痕易扯区域、第二切痕易扯区域分别被第一胶带、第二胶带所部分或全部覆盖,在第一折痕和第二折痕成型的进程中,开设第一切痕易扯区域和第二切痕易扯区域所附带形成的自由边并不会因受到非均衡折弯力作用而发生翘曲现象,可有效地杜绝绝缘膜“重叠辊压”现象的发生,确保折边工序得以高效、高质量实施以及内衬绝缘膜成品具有极高的成型质量;

30、2)当绝缘膜完成等长度分段裁断后,操作人员仅通过扯下第一胶带和第二胶带,即可确保第一工艺缺口和第二工艺缺口得以便捷、高效地成型,更为重要的是,第一切痕易扯区域和第二切痕易扯区域均完全穿透绝缘膜,从而从源头上解决了内衬绝缘膜预开设第一工艺缺口和第二工艺缺口区域因受到不当撕扯力作用而受损的问题;

31、3)当第一折痕、第二折痕成型完毕后,因第一胶带、第二胶带稳定地黏合于绝缘膜上,即意味着第一折痕和第二折痕的弯折姿态得以稳定地保持,为后续向着第一折痕和第二折痕精准地输入热量提供了良好的铺垫;

32、4)第一折痕和第二折痕因受到输入热量作用而急剧升温(以热熔胶层的玻璃化转变温度为限),临近第一折痕和第二折痕区域内的热熔胶层得以转化了半熔融状态,利于第一折痕和第二折痕后续因遇冷而得以长期保持于定型弯折状态,有效地避免了第一折痕和第二折痕因受到回复力作用而弯折角度不达标现象的发生;

33、5)根据业内常规做法,绝缘膜的拖拽主要借助于导向辊、张紧辊以及牵拉辊等相互协作,因第一胶带、防刮膜和第二胶带并排粘附,可以有效地避免绝缘膜因多次受到摩擦力作用而背面磨损现象的发生,确保内衬绝缘膜成品具有极高的表面质量,且其电阻率值满足客户验收标准。

- 还没有人留言评论。精彩留言会获得点赞!