一种高性能烧结钕铁硼磁体材料及制备方法

本发明主要涉及永磁材料的,具体为一种高性能烧结钕铁硼磁体材料及制备方法。

背景技术:

1、烧结钕铁硼永磁材料是以金属间化合物nd2fe14b为基础的永磁材料。

2、烧结钕铁硼永磁体与其他永磁材料相比磁性能优势突。它具有极高的磁能积、矫顽力和能量密度,并且其机械性能好、易加工。这些优异性能使得烧结钕铁硼永磁体在现代工业和电子技术中获得了广泛应用,广泛应用于电子、电力机械、医疗器械、玩具、包装、五金机械、航天航空等领域,较常见的有永磁电机、扬声器、磁选机、计算机磁盘驱动器、磁共振成像设备仪表等。

3、现有技术cn201910765838.2公开了一种高性能烧结钕铁硼磁体的制备方法,包括如下步骤:(1)根据最终要获得的烧结钕铁硼磁体的组成成分准备原料;(2)将原料装入熔炼设备中进行合金熔炼,得到钕铁硼合金薄片;(3)对钕铁硼合金薄片进行吸氢破碎处理,破碎后半脱氢,得到钕铁硼粗粉;(4)在低温下对钕铁硼粗粉进行气流磨,然后进行二次旋风分离,得到粒度分布均匀的钕铁硼细粉;(5)低温下对钕铁硼细粉模压成型;(6)最后经过烧结、热处理得到目标产物。

4、目前现有技术通过旋风分离器对粗粉进行分离时,现有分离器进气口直接与分离筒相通,由于其内部不具有导流结构,内部气流容易发生冲突,离心力小,分离效率低;且现有技术烧结钕铁硼磁体矫顽力有待提高,综合磁性能不高。

技术实现思路

1、基于此,本发明的目的是提供一种高性能烧结钕铁硼磁体材料及制备方法,以解决上述背景技术中提出的技术问题。

2、为实现上述目的,本发明提供如下技术方案:

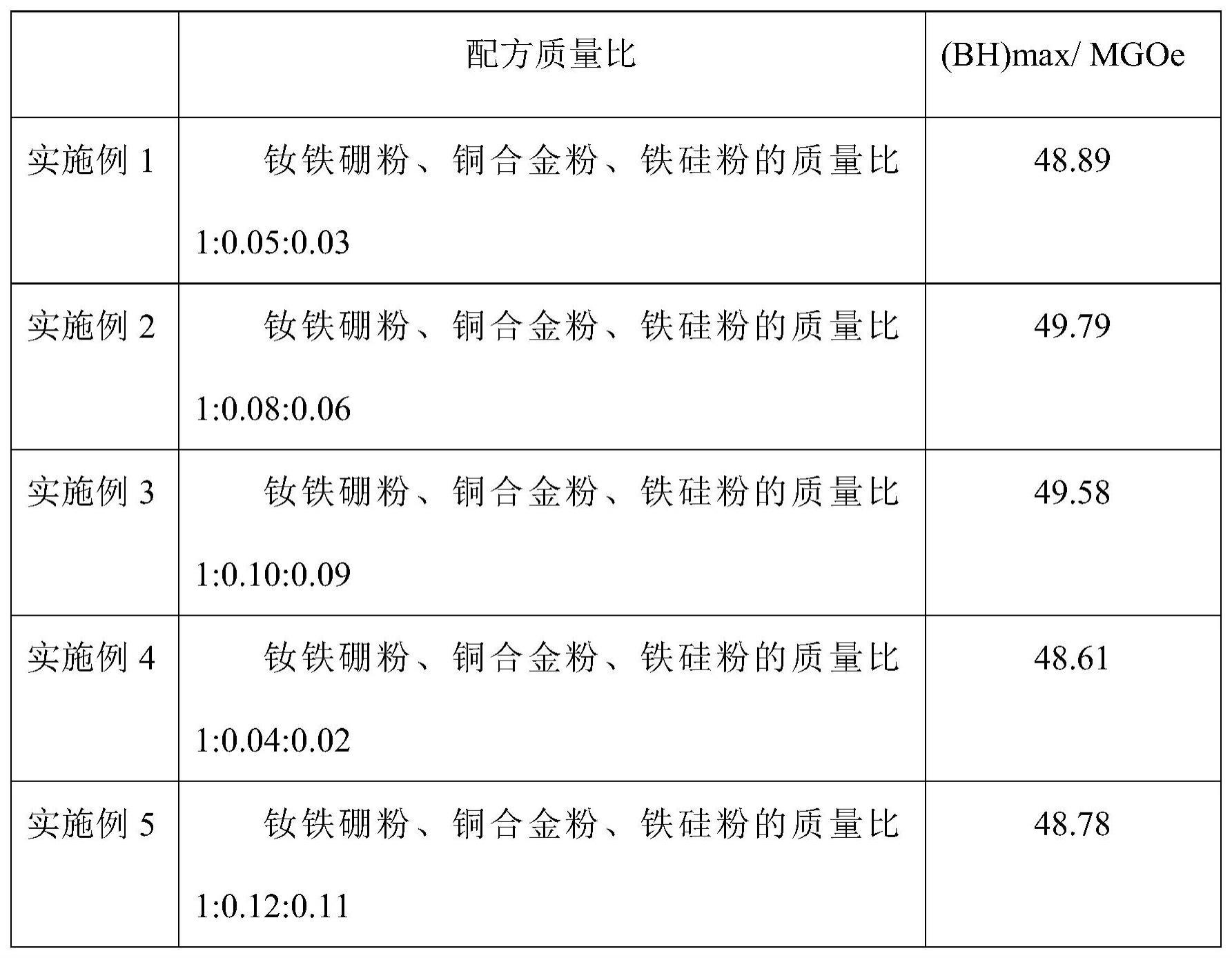

3、一种高性能烧结钕铁硼磁体材料,烧结钕铁硼磁体材料其原料由钕铁硼粉、铜合金粉和铁硅粉组合烧结而成,所述钕铁硼粉、铜合金粉和铁硅粉的质量比为1:0.05-0.10:0.03-0.09。

4、本技术方案具体的,所述钕铁硼粉制备:由纯度为99.5wt%的金属钕nd、纯度为99.5wt%的金属铁fe、纯度为99.5wt%的金属铈ce、纯度为99.5wt%的金属镍ni、纯度为99.5wt%的金属锡sn、钆gd含量为80wt%的钆铁合金和硼b含量为22%的硼铁合金为原料,按照质量比nd:gd:fe:ni:ce:sn:b=25-28:4-6:60-65:1-3:3-6:0.3-0.6:1-3进行配比并称取各原料。

5、本技术方案具体的,将配比好的所述钕铁硼粉原料装入熔炼设备中进行合金熔炼,通过钼辊旋转得到钕铁硼合金薄片;其中,合金熔炼时的钼辊转速为1.3-1.7m/s,浇注温度为1480-1530℃;氢破碎过程中对粉料进行正常脱氢处理,得到钕铁硼粗粉,控制钕铁硼粗粉中的氢含量为940-980ppm;对气流磨磨室、载气和钕铁硼粗粉进行降温处理,气流磨磨室温度为20℃、载气温度为15℃、钕铁硼粗粉温度为20-25℃,在气流磨处理过程中,维持磨室和物料温度≤38℃;通过旋风分离设备对气流磨后的物料进行二次旋风分离,得到粒径分布为3.2-3.7μm的钕铁硼粉。

6、本技术方案具体的,所述旋风分离设备包括有分离筒,所述分离筒呈顶部大底部小的柱形结构设置,所述分离筒顶部一侧外壁贯通连接有螺旋进气管,所述分离筒内部贯穿顶部连接有导流柱,位于所述分离筒内部所述导流柱外圆周壁螺旋向下旋转连接有螺旋导流板。

7、本技术方案具体的,所述螺旋导流板顶部靠近所述螺旋进气管气流入口处且与其气流走向相对应。

8、本技术方案具体的,所述铜合金粉制备:取hmn62-3-3-1合金的废料,放入熔炉中熔化,在熔化中加入其它元素zn、fe、p,熔化温度为1200-1280℃,然后浇注成合金锭,得到的合金锭的成分为:cu为61-63%,fe为0.5-1.3%,pb为0.2%-0.6%,si为2.2%-3.8%,p为0.01%-0.03%,ni小于0.6%,余量锌。

9、本技术方案具体的,将所述合金锭放入感应炉坩埚中,坩埚底孔设有直径1-2mm的直径,当坩埚中的合金熔化后,可在氮气压力作用下流出,正好和坩埚底孔下部设旋转的钼合金转轮接触,形成甩带,熔化温度650-690℃,熔化后保温4-8min,氮气压力为1.0-1.3大气压,钼合金转轮边缘的线速度为24-26m/s,然后将合金条加热至300-320℃保温20-30分钟,取出后直接带放入-50至-60℃环境中,保温20-30分钟后,放入球磨机中粉碎成粒度为20-30微米的铜合金粉,备用。

10、本技术方案具体的,所述铁硅粉的制备:取纯铁废料,放入感应炉中熔化,在熔化时加入硅,熔化温度为1650-1700℃,然后浇注成合金锭,得到的铁锭的成分为:si为0.4%-0.9%,其余为fe。

11、本技术方案具体的,将所述合金锭放入感应炉坩埚中,坩埚底孔设有直径1-2mm的直径,当坩埚中的合金熔化后,可在氮气压力作用下流出,正好和坩埚底孔下部设旋转的钼合金转轮接触,形成甩带,熔化温度1650-1690℃,熔化后保温4-8min,氮气压力为1.0-1.2大气压,钼合金转轮边缘的线速度为22-24m/s,然后将合金条加热至320-350℃保温20-30分钟,取出后直接带放入-60至-70℃环境中,保温20-40分钟后,放入球磨机中粉碎成粒度为20-30微米的铁硅粉,备用。

12、根据以上一种高性能烧结钕铁硼磁体材料的技术方案,还将提供一种高性能烧结钕铁硼磁体制备方法,包括以下步骤:

13、s1、按磁性复合材料原料合金材料钕铁硼粉、铜合金粉、铁硅粉的质量比1:0.05-0.10:0.03-0.09配料,加入到三维混合机中混合均匀,制得混合粉料;

14、s2、然后将混合粉料装入成型模具,模具和模腔中物料温度不超过30℃;

15、s3、将混合粉料在磁场压机中取向,压制成型,模压成型时施加的取向磁场强度为2.0t,压力为150kn,保压15s;

16、s4、将成型毛坯在氩气保护下放入烧结炉进行烧结,先升温至600-700℃,保温3-4h,然后升温至1080-1180℃烧结3h,冷却至室温;

17、s5、将烧结后的成型毛坯进行两次回火处理后进行时效处理,制得高性能烧结钕铁硼磁体材料;一次回火温度为900-910℃,保温时间为2-3h;二次回火温度为500-560℃,时间为1-3h,时效处理的温度为210℃,保温时间为25h。

18、综上所述,本发明主要具有以下有益效果:

19、1、针对背景技术中的问题,本技术通过旋风分离设备提高粗粉分离效率,通过在分离筒内部设置导流柱将气流向下进行引导,通过在分离筒内部导流柱外圆周壁设置螺旋向下的螺旋导流板提高气流向下引导的速度,内部气流不会发生冲突,气流在分离筒筒体内部旋转,产生较大离心力,气流里面钕铁硼粗粉质量和密度较大,离心力变大,在离心力的作用下,旋转甩向筒壁,进行分离,分离效率高;

20、2、高性能烧结钕铁硼磁体材料由钕铁硼粉、铜合金粉、铁硅原料制成;钕铁硼由主相、富nd相和富b相造成,富nd相可抑制晶粒生长,促进了矫顽力的提高,元素中的稀土nd和gd、ce可形成一次主相、二次主相和三次主相,主相是合金中磁性相,钕铁硼磁体磁体的优异磁性能主要是由于三个主相的高饱和磁化强度和各向异性场,铁硅粉为磁性相,这个磁性相与三个主相之间也具有相互制约好相互协调作用,因此大大抑制了相在烧结时的长大;α-fe使局部晶粒粗化,这恶化了磁性,如果加入p,可大大阻止了晶粒的长大,铜合金粉可阻止晶粒的长大,在烧结时,钕铁硼颗粒表面的铜和锌原子由钕铁硼颗粒表面逐渐向α-fe内部扩散,添加硅能显著降低磁通不可逆损失,sn和si溶于主相中,可使剩磁和磁能积提高,ce来替代nd可显著提高磁体的矫顽力hcj。

21、附图说明

22、图1为本发明的旋风分离设备示意图;

23、图2为本发明的分离筒内部导流柱示意图;

24、图3为本发明的螺旋导流板示意图;

25、图4为本发明的配方质量比框图。

- 还没有人留言评论。精彩留言会获得点赞!