硅异质结太阳能电池及其制备方法与流程

本发明属于太阳能电池,具体涉及一种硅异质结太阳能电池及其制备方法。

背景技术:

1、hit电池作为一种高效电池,该电池结构利用板式pecvd(plasma enhancedchemical vapor deposition,等离子增强化学气相沉积)设备在p-a-si:h(p-typeamorphous silicon film with hydrogen,p型氢化非晶硅薄膜)与n-c-si(n-typecrystal silicon,n型晶硅)异质结之间以及n-a-si:h(n-type amorphous silicon filmwith hydrogen,n型氢化非晶硅薄膜)与n-c-si(n-type crystal silicon,n型晶硅)异质结之间分别沉积一层a-si:h(amorphous silicon film with hydrogen,本征氢化非晶硅薄膜),利用a-si:h薄膜中富含的氢直接钝化晶硅界面处的悬挂键,降低其作为表面复合中心的有效性。为了提高载流子的横向传输能力,需要在制备完p-a-si:h和n-c-si后用pvd(physical vapor deposition,物理气相沉积)沉积一层tco(transparent conductiveoxide,透明导电氧化物)薄膜,最后通过丝网印刷技术在电池两侧形成具有对称结构的金属电极。

2、目前业界开发的异质结太阳电池的电极制备方法中,最常用是采用丝网印刷技术来制备背面ag栅线电极。制备背面ag栅线电极的主要技术难点有三个方面:首先,hit电池的ag栅线电极的关键材料是树脂固化型的低温ag浆混合物,该低温ag浆混合物是一种流动的胶体,其电阻率在(4-6)×10-8ω·m之间,导电性较低,低温银浆结构松散,浆料间粘连且存在较多纳米级的孔洞影响载流子传输,这将导致电池的串联电阻增加,填充因子降低。其次,对于粘稠的低温ag浆料,印刷ag栅线时堆砌性较差的浆料需要空间摊开,最终的结果是栅线高宽比较低,遮光损失(宽度20-30μm)及金属导线电阻大。最后,ag浆成本高昂,hit电池的ag浆消耗量大是hit产业化的强大阻力。使用低成本金属cu替代ag浆以减少高价低温ag浆的用量是未来发展趋势。

3、cu栅线的优势主要体现在:①相较于胶体银浆,纯金属的cu电子具有更低电阻率(ρcu=1.68×10-8ω·m),导电性较强;②由于cu电镀是在底部生长的方式,只要有电子交换,铜离子就会在电子产生的地方沉积,因此铜电镀栅线的宽度更小(10-20μm),较低的表面遮光损失可以使电池获得较高的jsc(short-circuit current density,短路电流),或者更细的栅线可以设置更密的栅线,能更好地把光照产生的内部载流子通过电流形式导出电池片,从而进一步提高电池片的jsc;③传统背面丝网印刷设备和流程比较简单,主要工序是印刷、烧结、退火,主要成本来源于低温ag浆,其金属化成本约为0.2元/瓦,铜电镀的成本可低于0.1元/瓦,因此铜电镀技术能够很好地解决成本高的问题。

4、现有的背面cu电镀技术是采用pvd在背面tco薄膜层的表面镀一层薄薄的cu种子层,再涂覆pr(photoresist,光刻胶)作为掩膜,cu种子层在接下来的曝光、显影过程中实现图案化,紧接着是cu电镀作为电池的栅线,最后是刻蚀不透光的pr掩膜和cu种子膜层,露出原来的tco,获得具有背面cu电极结构的异质结电池。电极具体制作工序为:背面沉积tco的前驱体→pvd沉积cu种子层→涂覆pr→曝光→显影→电镀cu电极→刻蚀非栅线区域的pr→刻蚀非栅线区域的cu种子层。尽管经过持续的优化,异质结背面cu电镀技术仍然不尽人意。主要体现在以下三个方面:①图形化工序复杂。现有技术用光刻来图形化,需要用pr胶涂覆、曝光、显影以及刻蚀四个步骤才能图形化cu种子层,制备方案很复杂。②铜电镀的掩膜需要使用价格昂贵的pr感光胶,不仅成本高,而且在烘烤或者去膜过程中还涉及有机排废,环保方案更为复杂。③cu栅线附着力小,易脱栅。降低cu栅线的线宽,附着面积变小,在同样应力条件下,cu栅线的附着力不够,cu栅线比ag栅线更容易脱落,而栅线脱落会导致栅线接触出现问题,从而影响电池片和组件后期的使用。

技术实现思路

1、本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的目的在于提出一种硅异质结太阳能电池及其制备方法。本发明通过在导电层的非电极区域以及部分金属种子层的表面设置绝缘减反层,增大了电极层与金属种子层之间的附着力以及金属种子层与导电层之间的附着力。同时,可在提高电池片综合减反效果的同时有效减小导电层的厚度,从而减小了导电层的寄生吸收。最后,有效阻止电池外界与导电层的接触,从而提高了电池的可靠性。

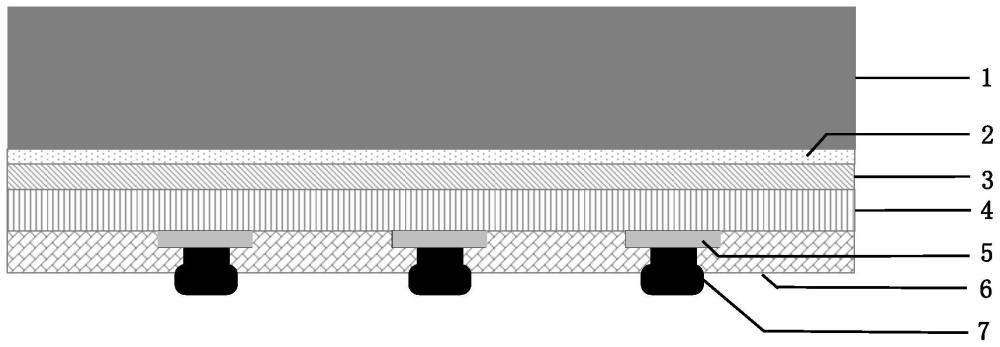

2、在本发明的一个方面,本发明提出了一种硅异质结太阳能电池。根据本发明的实施例,所述硅异质结太阳能电池包括:

3、半导体基底,所述半导体基底具有相对的迎光面和背光面;

4、钝化层,所述钝化层设在所述背光面和/或所述迎光面上;

5、掺杂层,所述掺杂层设在所述钝化层的远离所述半导体基底的表面上;

6、导电层,所述导电层设在所述掺杂层的远离所述钝化层的表面,所述导电层远离所述掺杂层的表面包括间隔设置的第一表面和第二表面;

7、金属种子层,所述金属种子层设在所述第一表面;

8、绝缘减反层,所述绝缘减反层设在所述金属种子层远离所述导电层的部分表面以及所述第二表面;

9、电极层,所述电极层穿过所述绝缘减反层,且设在所述金属种子层的远离所述导电层的部分表面。

10、根据本发明实施例的硅异质结太阳能电池,本发明通过在导电层的非电极区域以及部分金属种子层的表面设置绝缘减反层,增大了电极层与金属种子层之间的附着力以及金属种子层与导电层之间的附着力,且减少了电池背面的反射损失,增加了光子利用率,同时增大了衬底吸收,从而增大了电池片的发生光电转化效率。同时,本发明通过设置具有减反效果的绝缘减反层,可在提高电池片综合减反效果的同时有效减小导电层的厚度,从而减小了导电层的寄生吸收。最后,有效阻止电池外界与导电层的接触,从而提高了电池的可靠性。

11、另外,根据本发明上述实施例的硅异质结太阳能电池还可以具有如下附加的技术特征:

12、在本发明的一些实施例中,所述绝缘减反层的折射率大于空气的折射率且小于所述导电层的折射率。

13、在本发明的一些实施例中,所述导电层的折射率为1.8-2.2;和/或,所述绝缘减反层的折射率为1.4-1.46。

14、在本发明的一些实施例中,所述绝缘减反层的厚度为85-100nm;和/或,所述导电层的厚度为37-47nm;和/或,所述金属种子层的厚度为15-25nm。

15、在本发明的一些实施例中,所述金属种子层的宽度比所述电极层的宽度大60-90μm。

16、在本发明的一些实施例中,所述金属种子层的宽度为80-120μm;和/或,所述电极层的宽度为10-30μm。

17、在本发明的一些实施例中,所述绝缘减反层为氧化硅层或氮化硅层;和/或,所述金属种子层为铜种子层,所述电极层为电镀铜栅线层。

18、在本发明的一些实施例中,所述掺杂层为p型掺杂层,所述钝化层设在所述背光面上。

19、在本发明的再一个方面,本发明提出了一种制备硅异质结太阳能电池的方法。根据本发明的实施例,所述方法包括:

20、提供半导体基底,所述半导体基底具有相对的迎光面和背光面;

21、在所述背光面和/或所述迎光面上形成钝化层;

22、在所述钝化层的远离所述半导体基底的表面上形成掺杂层;

23、在所述掺杂层的远离所述钝化层的表面形成导电层,所述导电层远离所述掺杂层的表面包括间隔设置的第一表面和第二表面;

24、将具有预设图形化的金属掩膜版放置在所述导电层远离所述掺杂层的表面,以遮掩所述第二表面且裸露出所述第一表面,在所述第一表面形成金属种子层;

25、在所述金属种子层远离所述导电层的表面以及所述第二表面形成绝缘减反层;

26、在所述绝缘减反层的对应所述金属种子层的部分区域开口,以裸露出部分所述金属种子层;

27、在裸露出所述金属种子层的开口处形成电极层。

28、根据本发明实施例的制备硅异质结太阳能电池的方法,先在导电层的表面放置具有预设图形化的金属掩膜版,此时金属掩膜版上的图案就精细地转移到了导电层上,从而实现金属种子层的图形化,可实现一步图形化导电层,简化了制备工艺,解决了现有技术中需要用pr胶涂覆、曝光、显影以及刻蚀四个步骤才能图形化导电层的问题。且金属掩膜版取代光刻技术还能避免昂贵的pr胶的使用,进一步降低制作成本。同时,在制备金属种子层和电极栅线的过程中,由于半导体基底的背光面对遮光面积以及栅线宽度的要求小于其迎光面(即半导体基底的正面对遮光面积以及栅线宽度有严格的要求),因此当本发明在半导体基底的背光面采用金属掩膜版时,金属掩膜版在使用过程中的可操作窗口较大,更容易实施。

29、另外,该方法本发明通过在导电层的非电极区域以及部分金属种子层的表面设置绝缘减反层,增大了电极层与金属种子层之间的附着力以及金属种子层与导电层之间的附着力,且减少了电池背面的反射损失,增加了光子利用率,同时增大了衬底吸收,从而增大了电池片的发生光电转化效率。同时,本发明通过设置具有减反效果的绝缘减反层,可在提高电池片综合减反效果的同时有效减小导电层的厚度,从而减小了导电层的寄生吸收。最后,有效阻止电池外界与导电层的接触,从而提高了电池的可靠性。

30、在本发明的一些实施例中,采用pvd方法形成所述绝缘减反层;和/或,采用pvd、rpd、真空蒸发、pecvd或ald方法形成所述金属种子层;和/或,采用电镀的方法形成所述电极层。

31、在本发明的一些实施例中,所述金属掩膜版的材质包括sus304不锈钢、纯镍、镍钴合金、镍铁合金和铁镍钴合金中的至少一种;和/或,所述金属掩膜版的厚度为180-220μm。

32、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!