一种阵列微通道板、其制作方法与用途与流程

本发明属于微通道板,具体涉及一种阵列微通道板、其制作方法与用途。

背景技术:

1、微通道板(micro-channel plate;简称mcp)是20世纪60年代末开发成功的一种简单紧凑的大面阵微通道电子倍增器,其形状是一聚集了上百万个细微的平行空心管的玻璃薄圆片,其厚度在0.1mm至几个毫米,每一空心管通道内径6~50μm,长径比40/1~80/1,薄片端面法线相对于微通道轴心线之“斜切角”或“偏置角”为5°~10°。通道内壁被一层电阻性二次电子发射膜所覆盖。mcp两端加有一直流工作电压b+,并在其内壁电阻性薄膜连续分压下,建立起由低到高的电子加速电场。在单个微通道内,输入电子以一个最优偏置角度入射到通道输入端。由于通道内壁的高二次发射特性(二次发射系数δ>1),使一个输入电子轰击内壁后会产生δ个二次电子,这些电子沿各自抛物线轨迹再轰击对面的内壁,产生更多的二次电子,如果这种轰击倍增次数有n级,则在输出端会得到δn个电子,从而实现了电子倍增作用。

2、mcp具有体积小、重量轻、增益高、噪声低、均匀性好、空间分辨率高、时间响应快等优点,广泛应用于夜视技术、空间技术、光电子学仪器、辐射探测仪器等多个领域。目前,mcp的制作,采用含有铅、铋元素的硅酸盐皮料玻璃管和酸溶芯料玻璃棒,经两次拉丝、排屏、热熔压、切片、粗磨、抛光、腐蚀、氢还原、镀膜等工艺处理后,测试检验形成合格品。一方面,依赖拉丝工艺,微通道板孔径、孔间距、开口比等各项结构参数已趋近上限,难以满足微光像增强器、光电倍增管、质谱仪、光子计数器和辐射探测仪器等性能进一步提升的要求。另一方面,含铅玻璃材料的固定选择及氢还原处理工艺,极大限制了微通道板基底材料体系扩展,而且通过氢还原铅玻璃材料一个步骤来实现微通道板黑化、电阻调节、增益调节等关键指标,过程复杂、控制难度大,产品稳定性差、良率低。此外,氢还原处理后,存在残余氢气等气体,制成真空器件电子清刷难以除尽、容易漏气。

3、因此,利用传统工艺提高mcp电子增益、寿命、倍增成像鉴别率、探测量子效率高、暗电流噪声、动态范围等方面的性能,限制多、难度大、效果不理想。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种阵列微通道板、其制作方法与用途。所述阵列微通道板是一种典型的电子倍增器,其通道孔径和孔间距可调、倍增成像鉴别率高、电子增益可调、探测量子效率高、暗电流噪声低、动态范围大,能广泛应用在微光像增强器、光电倍增管、质谱仪、光子计数器和辐射探测等领域。

2、本发明的目的之一在于提供一种阵列微通道板的制作方法,所述方法包括如下步骤:

3、(1)将不含铅玻璃原料混合、研磨、冲压、成型、切割,得到玻璃薄片材料;

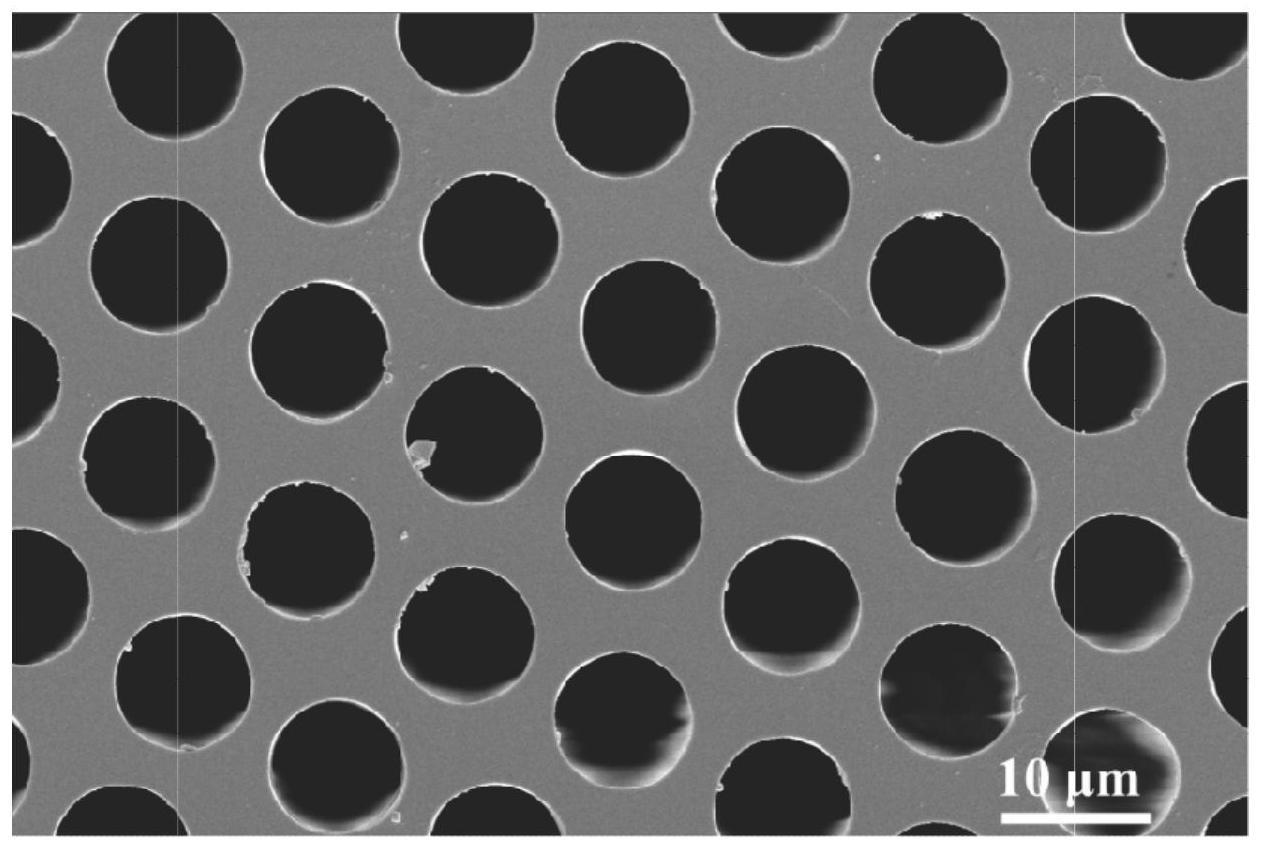

4、(2)将所述玻璃薄片材料,先进行激光钻孔,再对激光钻孔得到的孔进行超声化学腐蚀,得到具有孔通道阵列结构的基底材料;

5、(3)将所述基底材料,沉积上氧化物半导体电阻性二次电子发射层,得到阵列微通道板。

6、本发明通过激光诱导局域改性、化学方法选择性腐蚀及原子层沉积等技术联用,该方法的使用有利于获得孔径和孔间距可调、电子增益高而稳定的阵列微通道板,有利于提高产品成像鉴别率、探测效率、动态范围和可靠性。本发明将不含铅玻璃作为原材料,经过混合、研磨、冲压、成型、切割,制成玻璃薄片材料,继续进行激光钻孔、化学腐蚀,获得具有孔通道阵列结构基底材料,按要求筛选后,进而原子层沉积上氧化物半导体电阻性二次电子发射层,得到了阵列微通道板,其具有通道孔径和孔间距可调、倍增成像鉴别率高、电子增益可调、探测量子效率高、暗电流噪声低、动态范围大、信噪比特性好、稳定性高、寿命长以及在器件产品中具有优异探测、增强、成像性能等优点,且制作方法操作简便、环境友好,工艺条件温和、能耗低,成本低廉、产量大,有利于实际应用。

7、所述步骤(1)中不含铅玻璃原料为石英或普通玻璃,其中,石英中sio2含量接近100%,含cl、f、s等少量杂质;普通玻璃,其主要成分为sio2,其它成分为bao、zno、k2o、na2o、li2o、rb2o、cs2o、mgo、cao、sro、al2o3、sb2o3、bi2o3、ceo2、zro2等的一种或几种组合,不含有铅或其化合物。

8、所述步骤(1)中玻璃薄片厚度为0.05~20mm,其形状为圆形、三角形、菱形、正方形、矩形、五边形、六边形等多边形。

9、所述步骤(2)中激光钻孔使用的光源为波长在270~1600nm范围内的脉冲激光。

10、所述步骤(2)中化学腐蚀采用碱性溶液、酸性溶液或二者的混合溶液进行腐蚀或交替腐蚀;

11、所述步骤(2)中基底材料厚度为0.05~4mm,上述基底材料孔通道内径为1~50μm,上述基底材料孔通道长径比为10/1~100/1,沿上述基底材料厚度方向上的上述各孔通道中心轴之间的间距为1.2~51μm,上述基底材料端面法线相对于孔通道轴心线的“斜切角”(或称为“偏置角”)为0°~10°;

12、所述步骤(2)中基底材料孔通道3°~11°“斜切角”可由两种方式制作,第一,通过调整激光头入射角度制作;第二,先激光垂直钻孔厚玻璃材料,再使用垫片调整所需角度将厚玻璃材料切割成玻璃薄片基底材料制作;

13、所述步骤(3)中沉积的氧化物半导体电阻性二次电子发射层,其成分为mgo、zno、tio2、hfo2、azo、ito、fto等一种或几种与al2o3组合。

14、本发明的目的之二在于提供一种阵列微通道板,所述阵列微通道板通过目的之一所述的制作方法得到。

15、本发明所述微通道板结构特性参数如下,板厚度为0.05~4mm,微通道内径为1~50μm,微通道长径比为10/1~100/1,微通道孔间距为1.2~51μm,微通道“斜切角”为0°~10°。

16、本发明所述的阵列微通道板具有通道孔径和孔间距可调、倍增成像鉴别率高、电子增益可调、探测量子效率高、暗电流噪声低、动态范围大能提升微光像增强器性能等优点。

17、本发明的目的之三在于提供一种如目的之二所述阵列微通道板的用途,所述微通道板应用于光电子像增强器领域、光子计数器领域、光电倍增管领域、阴极射线管领域、信号存贮管领域、电视摄像管领域以及电子、离子、x线、紫外线、高能(α、β、γ)射线等辐射探测领域中的任意一种或至少两种的组合。

18、本发明所述阵列微通道板是一种典型的电子倍增器,其通道孔径和孔间距可调、倍增成像鉴别率高、电子增益可调、探测量子效率高、暗电流噪声低、动态范围大,能广泛应用在微光像增强器、光电倍增管、质谱仪、光子计数器和辐射探测等领域。本发明制作方法操作简便、环境友好,工艺条件温和、能耗低,成本低廉、产量大,更有利于实际应用。

19、本发明采用激光钻孔和选择性腐蚀替代传统的“拉丝排屏”工艺加工微通道板所需孔通道阵列基底材料。相比于现行超快激光微加工技术,对于在本发明的厚度为0.05~20mm不含铅玻璃基底材料制作通孔,需要解决的技术问题包括:

20、(1)微通道板厚度超过目前超快激光微加工深度,而且超快激光微加工所得孔通道结构往往不贯通,铅玻璃基底材料制作通孔,需要优化超快激光波长、功率、聚焦位置,并耦合合适的腐蚀工艺;

21、(2)微通道板需增加“斜切角”的制作,本发明通过以下两种方法优化:第一,通过调整激光头入射角度制作;第二,先将激光垂直入射厚铅玻璃材料诱导局域改性,再使用垫片调整所需角度将厚铅玻璃材料切割成铅玻璃薄片制作;

22、(3)超快激光微加工技术受限于其加工材料体系成分简单且固定,需要把握光与物质相互作用机理、引入功率和入射角精细可控的激光加工系统、拓展超快激光微加工技术材料加工体系,达到微通道板材料成分及加工工艺要求与超快激光微加工可加工性的平衡;

23、(4)微通道板孔通道内壁粗糙度和表面质量要求严格,需要将超快激光微加工技术与本企业成熟的化学腐蚀技术耦合,从玻璃材料特性、溶液特性、腐蚀机理等方面做系统工作,并调整二者工艺适应性;

24、(5)目标微通道板(结构参数更优)孔通道内径尺寸相较于现行超快激光微加工要小一个数量级,需要从原理正向设计,优选激光光源、细化计算机设计、提高激光加工平台精度,整合并突破超快激光微加工技术达到加工指标要求。

25、与现有技术相比,本发明具有如下有益效果:

26、(1)本发明采用超快激光脉冲入射透明介质材料内部,并与之形成相互作用,形成局域、微细改性通道;采用化学方法选择性腐蚀,放大材料内部改性通道,即可获得玻璃通孔。玻璃通孔内径、孔间距可通过激光加工系统平台调节、更换来实现定制化,进而为提高微通道板成像鉴别率及相关器件产品性能提供物质结构基础;

27、(2)本发明采用的激光钻孔和选择性腐蚀技术联用,工艺流程简便,可将微通道板制作工艺从劳动力密集型、重型设备密集型的传统生产方式中解放出来,降低成本;

28、(3)本发明的微通道板倍增成像鉴别率高、电子增益可调、探测量子效率高、暗电流噪声低、动态范围大、能提升微光像增强器性能、用途更广泛等优点。将本发明制作的阵列微通道板应用于微光像增强器中,实现了高品质成像;

29、(4)本发明制作方法操作简便、环境友好,工艺条件温和、能耗低,成本低廉、产量大,更有利于实际应用。

- 还没有人留言评论。精彩留言会获得点赞!