半导体器件的制备方法、阵列基板以及显示面板与流程

本发明涉及显示器件,尤其涉及一种半导体器件的制备方法、阵列基板以及显示面板。

背景技术:

1、目前有机电致发光(oled)显示装置、mini-led显示装置等所使用的有源矩阵基板通常采用硅作为半导体层的薄膜晶体管,例如低温多晶硅半导体薄膜晶体管(以下简称“ltps tft”)及低温多晶硅氧化物半导体薄膜晶体管(以下简称“ltpo tft”)。但近年来,在显示产品中,高清晰度、高刷新率、大面积化的需求逐渐高涨。

2、目前,正在推进使用高迁金属氧化物半导体器件用于替代ltps tft和ltpo tft,高迁金属氧化物半导体器件在性能上可以实现高迁移率,并具备更加简化的器件结构和低温工艺流程,制造每平米产品所需要的投资和各项费用更低,产品的良品率更高,且可满足g8.5以上oled高世代生产线的量产需求,具备较强的综合竞争力。

3、金属氧化物半导体器件可以应用于oled、mini-led等高端显示装置。然而,金属氧化物tft器件工作过程中,容易出现特性不良及电子迁移率劣化等问题。

技术实现思路

1、本申请提供一种半导体器件的制备方法、阵列基板以及显示面板,主要解决半导体器件特性不良及电子迁移率劣化等问题,有效保证半导体器件的稳定性。

2、为解决上述技术问题,本申请采用的一个技术方案是提供一种半导体器件的制备方法,包括:

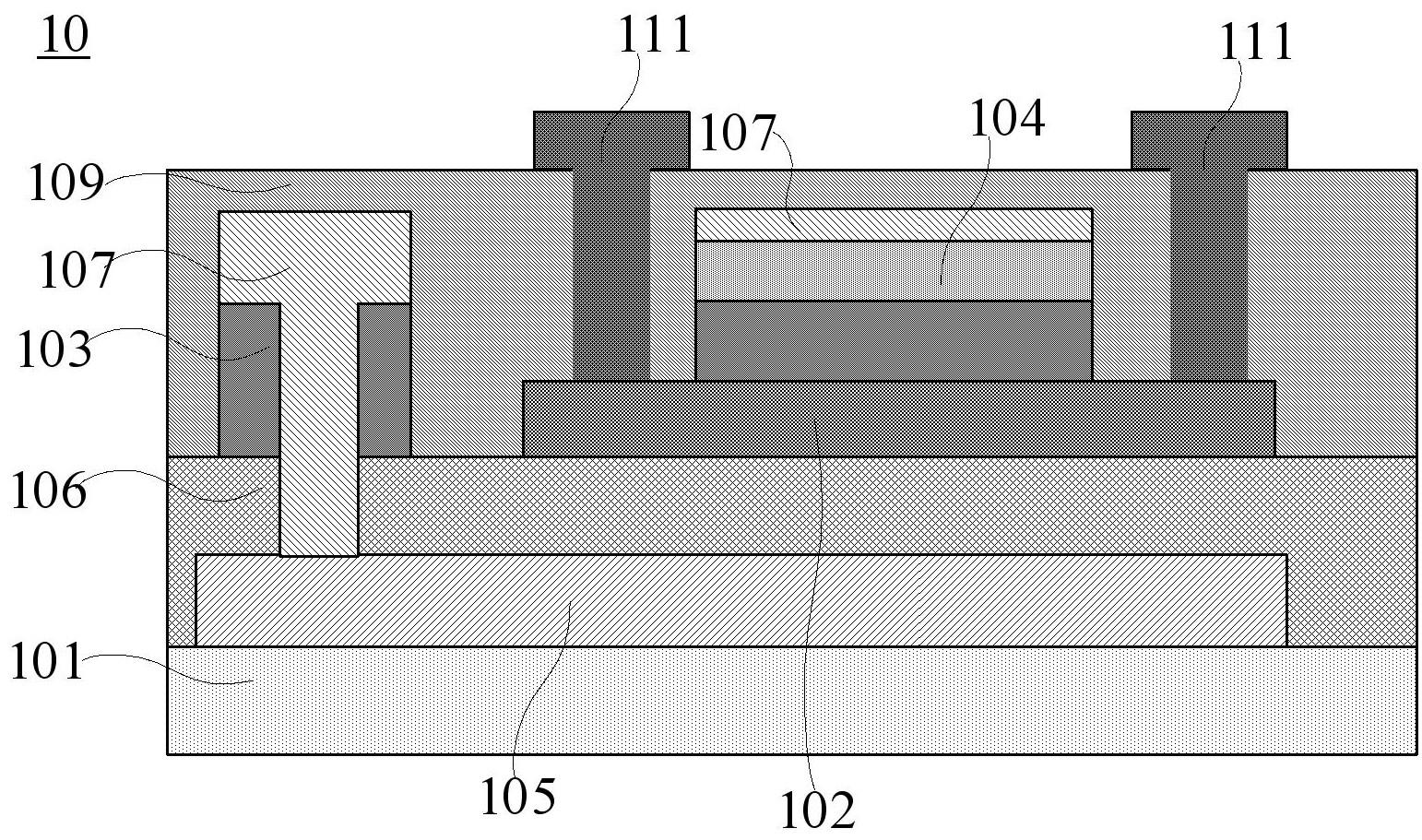

3、在衬底基板上形成金属氧化物半导体层;

4、在所述金属氧化物半导体层远离所述衬底基板的一侧形成第二绝缘介电层;

5、还包括:

6、在所述第二绝缘介电层远离所述衬底基板的一侧形成金属氧化物隔绝层;其中,所述金属氧化物隔绝层与所述第二绝缘介电层远离所述衬底基板的表面接触,所述金属氧化物隔绝层中氧元素的浓度大于所述第二绝缘介电层中氧元素的浓度,所述第二绝缘介电层中氧元素的浓度大于所述金属氧化物半导体层中氧元素的浓度。

7、其中,所述金属氧化物半导体层的金属元素包括in、ga、zn、sn中的一种或多种的组合;和/或,所述金属氧化物隔绝层的金属元素包括in、ga、zn、sn中的一种或多种的组合。

8、其中,所述在所述第二绝缘介电层远离所述衬底基板的一侧形成金属氧化物隔绝层的步骤包括:

9、在含有氧气的氛围中在所述第二绝缘介电层远离所述衬底基板的表面溅射形成所述金属氧化物隔绝层;其中,所述含有氧气的氛围中氧气流量占比整个制程气体≥7%。

10、其中,还包括对所述金属氧化物隔绝层进行退火处理。

11、其中,在干燥的压缩空气下对所述金属氧化物隔绝层进行退火处理。

12、其中,所述金属氧化物半导体层的金属元素包括in、ga和zn,其中in元素含量与其他金属元素的单体含量相同;所述金属氧化物隔绝层为in:ga:zn比例范围为1~8:1~8:1~8的一种或多种材料复合的膜层结构,所述对所述金属氧化物隔绝层进行退火处理的时间范围为45min-75min,退火温度的范围为300℃-450℃;或

13、所述金属氧化物半导体层的金属元素包括in、ga、zn和sn,其中in元素含量高于其他金属元素的单体含量;所述金属氧化物隔绝层为in:ga:zn比例范围为1~8:1~8:1~8的一种或多种材料复合的膜层结构,所述对所述金属氧化物隔绝层进行退火处理的时间范围为45min-75min,退火温度的范围为260℃-350℃。

14、其中,还包括去除所述金属氧化物隔绝层。

15、其中,所述半导体器件为薄膜晶体管;该方法还包括:

16、去除所述金属氧化物隔绝层之后在所述第二绝缘介电层远离所述衬底基板的一侧形成顶栅极电极的步骤;和/或

17、在衬底基板上形成金属氧化物半导体层之前,在衬底基板上依次形成底栅极电极和第一绝缘介电层的步骤。

18、为解决上述技术问题,本申请采用的另一个技术方案是提供一种阵列基板,包括上述所述的方法制备的薄膜晶体管。

19、为解决上述技术问题,本申请采用的又一个技术方案是提供一种显示面板,包括:

20、阵列基板,包括上述所述的阵列基板;

21、发光层,设置于所述阵列基板的一侧,并与所述阵列基板电连接。

22、本申请提供一种半导体器件的制备方法,包括在衬底基板上形成金属氧化物半导体层;在金属氧化物半导体层远离衬底基板的一侧形成第二绝缘介电层;还包括:在第二绝缘介电层远离衬底基板的一侧形成金属氧化物隔绝层;其中,金属氧化物隔绝层与第二绝缘介电层远离衬底基板的表面接触,金属氧化物隔绝层中氧元素的浓度大于第二绝缘介电层中氧元素的浓度,第二绝缘介电层中氧元素的浓度大于金属氧化物半导体层中氧元素的浓度。该制备方法通过在第二绝缘介电层远离衬底基板的一侧形成金属氧化物隔绝层,可以有效提升半导体器件的稳定性和电子迁移率,以有效降低因特性不良造成显示不良等问题的发生。

技术特征:

1.一种半导体器件的制备方法,包括:

2.根据权利要求1所述的半导体器件的制备方法,其特征在于,所述金属氧化物半导体层的金属元素包括in、ga、zn、sn中的一种或多种的组合;和/或,所述金属氧化物隔绝层的金属元素包括in、ga、zn、sn中的一种或多种的组合。

3.根据权利要求1所述的半导体器件的制备方法,其特征在于,所述在所述第二绝缘介电层远离所述衬底基板的一侧形成金属氧化物隔绝层的步骤包括:

4.根据权利要求1所述的半导体器件的制备方法,其特征在于,还包括对所述金属氧化物隔绝层进行退火处理。

5.根据权利要求4所述的半导体器件的制备方法,其特征在于,在干燥的压缩空气下对所述金属氧化物隔绝层进行退火处理。

6.根据权利要求4所述的半导体器件的制备方法,其特征在于,所述金属氧化物半导体层的金属元素包括in、ga和zn,其中in元素含量与其他金属元素的单体含量相同;所述金属氧化物隔绝层为in:ga:zn比例范围为1~8:1~8:1~8的一种或多种材料复合的膜层结构,所述对所述金属氧化物隔绝层进行退火处理的时间范围为45min-75min,退火温度的范围为300℃-450℃;或

7.根据权利要求1-6任意一项所述的半导体器件的制备方法,其特征在于,还包括去除所述金属氧化物隔绝层。

8.根据权利要求7所述的半导体器件的制备方法,其特征在于,所述半导体器件为薄膜晶体管;该方法还包括:

9.一种阵列基板,包括采用权利要求8所述的方法制备的薄膜晶体管。

10.一种显示面板,包括:

技术总结

本申请提供一种半导体器件的制备方法、阵列基板以及显示面板,半导体器件的制备方法包括在衬底基板上形成金属氧化物半导体层;在金属氧化物半导体层远离衬底基板的一侧形成第二绝缘介电层;还包括在第二绝缘介电层远离衬底基板的一侧形成金属氧化物隔绝层;其中,金属氧化物隔绝层与第二绝缘介电层远离衬底基板的表面接触,金属氧化物隔绝层中氧元素的浓度大于第二绝缘介电层中氧元素的浓度,第二绝缘介电层中氧元素的浓度大于金属氧化物半导体层中氧元素的浓度。该制备方法通过在第二绝缘介电层远离衬底基板的一侧形成金属氧化物隔绝层,可以有效提升半导体器件的稳定性。

技术研发人员:李广圣,蒋雷,黄学勇,叶宁,宁和俊,朱成顺,谢俊烽

受保护的技术使用者:惠科股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!